В помощь предпринимателю

Продукция из круглых лесоматериалов

Серия статей посвящена продукции из древесины и древесных материалов, а также особенностям ее производства, с тем чтобы дать ориентиры малому и среднему бизнесу для создания предприятий по переработке разных видов древесного сырья с получением изделий, пользующихся спросом на российском и мировом рынке.

Исходным сырьем для производства продукции из древесины могут служить круглые лесоматериалы, пиломатериалы, шпон и фанера, древесные плиты и древесные отходы (вторичное сырье).

Использование лесоматериалов в круглом виде (то есть без продольного распиливания или лущения) обеспечивает высокий экономический эффект, так как избавляет обойтись минимальным набором технологического оборудования. Особенно эффективным может быть использование маломерной древесины. Низкая стоимость сырья способствует снижению себестоимости готовой продукции, то есть. предоставляет производителю конкурентные преимущества на рынке.

Рекомендуется производить из круглых сортиментов столбы, сваи, строительные бревна, колья, дрова и т. п.

Столбы для опор ЛЭП

Применение деревянных опор для линий электропередачи (ЛЭП) довольно широко распространено во многих странах. Конструктивно это очень простые изделия в виде усеченного конуса с небольшой естественной конусностью (сбегом бревна). Обязательна пропитка древесины антисептиком, который предотвращает гниение древесины и увеличивает срок службы опор до 40–50 лет. Такие опоры значительно дешевле металлических и железобетонных.

ПАО «Россети» разработало стандарт организации СТО 34.01-2.2-026-2017 «Опоры ВЛ деревянные. Общие технические требования». Документ устанавливает варианты длины стоек опоры 8,5; 9,5; 10; 11; 12; 13 м с допустимыми отклонениями от –50 до +200 мм. Минимальный диаметр в вершине составляет 160 мм, максимальный в месте заделки стойки в грунт – 300 мм, допуск 0–10 мм. По диаметру бревна, замеряемому на расстоянии 300 мм от верхнего торца, опоры подразделяются на два класса стойкости: средние (M), 160–199 мм и прочные (S), от 200 мм.

Стандарт указывает только одну породу для изготовления опор – сосна обыкновенная, комлевая часть растущих деревьев, заготовленная в осенне-зимний период (с ноября по март), сорт древесины только первый. Допускаются здоровые сучки диаметром до 50 мм, кроме множественных (в одном сечении бревна). Овальность (разность диаметров) поперечного сечения – не более 10%, а кривизна – не более 1%. Бревна должны быть окорены, высушены до влажности не выше 28% и пропитаны на 100% в заболонной части водорастворимыми антисептиками определенных семейств (ССА, ССF, СF, CC). Пропитка осуществляется автоклавным способом «вакуум – давление – вакуум». Установленный срок службы опор в любых климатических условиях – не менее 40 лет.

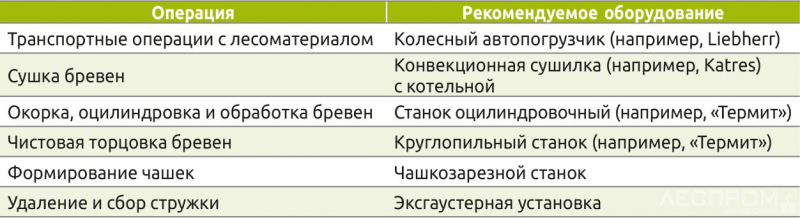

Кроме того, согласно стандарту вся механическая обработка должна проводиться до пропитки бревен. Чистовое торцевание в заданный размер по длине, сверление технологических отверстий и прочие работы следует выполнять после сушки, с тем чтобы не удалять пропитанную древесину. Основные операции при производстве столбов для ЛЭП и рекомендуемое оборудование приведены в табл. 1.

Примерная стоимость основного набора технологического оборудования составляет 50–60 млн рублей.

Годовая мощность предприятия по изготовлению столбов для ЛЭП определяется производительностью головного оборудования – установки для пропитки бревен WTT T-10. Согласно данным изготовителя она составляет 14 тыс. м3 в год при односменной работе (2000 ч). Потребность в сырье можно определить как 15 тыс. м3 в год. Недельный запас сырья составляет примерно 300 м3, месячный запас – 1200 м3.

Строительные бревна

Под строительными бревнами понимаются обработанные круглые лесоматериалы, применяемые в строительстве разных сооружений, прежде всего бревенчатых (рубленых) домов.

Оцилиндрованные бревна весьма декоративны, поэтому стали популярным материалом в деревянном строительстве. Потери древесины при оцилиндровке составляют 18–22% в зависимости от толщины сырья.

Заметим, что полезный выход 80% является недосягаемым во всех остальных направлениях деревообработки. В лесопилении обычный выход пиломатериалов примерно 50% (за 100% принимается объем пиловочного бревна). Несколько выше выход сырого шпона из фанерного чурака – до 70%, поскольку в этом случае реализуется безопилочное резание. То есть использование круглых лесоматериалов при минимальных затратах обеспечивает максимальную добавленную стоимость, поскольку по теплотехническим характеристикам стена из оцилиндрованных бревен ничем не уступает стенам из бруса или каркасных панелей. При этом для производства 1 м3 стены из оцилиндрованных бревен требуется примерно 1,2 м3 сырья, из цельного бруса – около 2 м3, а из клееного бруса – не менее 3 м3 лесоматериалов.

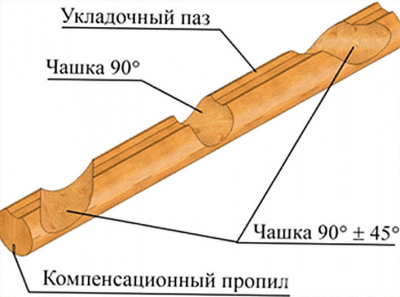

Товарной продукцией предприятия по изготовлению деталей для строительства бревенчатых домов является оцилиндрованное бревно постоянного диаметра и заданной длины с укладочным пазом и компенсационным пропилом для снижения внутренних напряжений при усушке древесины, а также (по согласованию с заказчиком) с поперечными чашками (рис. 1).

Линейка стандартных диаметров бревен от 18 до 32(36) см с шагом 2 см. Бревна диаметром 18–20 см рекомендуются для летних кухонь или детских домиков, диаметром 20–22 см – для бань и саун, а более толстые – для рубленых домов круглогодичного проживания. Ширина паза принимается равной половине диаметра бревна. Основные породы, используемые для производства оцилиндрованных бревен, это сосна и ель, также находят применение кедр, пихта, лиственница и даже осина.

Для строительства рекомендуются бревна диаметром от 18 до 28 см естественной влажности или не более 22% после камерной сушки. Продольный (монтажный) паз – самое простое и надежное сопряжение двух бревен в стене.

Для организации цеха по производству оцилиндрованных строительных бревен больше всего подходит нижний склад лесозаготовительного предприятия (леспромхоза) или склад сырья лесокомбината. Там есть возможность отбора лучших бревен для их складирования и выдержки.

Основным оборудованием служит оцилиндровочный станок. Рынок предлагает широкий выбор российских и импортных станков для оцилиндровки бревен*. Минимальная цена 250 тыс. рублей.

На рис. 2 показан оцилиндровочный станок токарного типа СЦ-6,5 компании «МАГР», позволяющий производить все операции, предусмотренные технологией изготовления сруба: оцилиндровку бревна, выполнение продольного укладочного паза и компенсационного пропила. На станке можно получать резные, конические бревна, бревна переменного диаметра. Скорость подачи каретки и зарубочной головки 0,3–12 м/мин. Максимальная длина бревна 6,5 м.

Помимо головного станка, потребуется торцовочный круглопильный станок для бревен. (Впрочем, его может заменить цепная электро- или бензопила, хотя качество поверхности торца в этом случае гораздо ниже, чем при пилении круглой пилой.) Для снижения доли ручного труда неизбежны траты на подающий и выходной конвейеры и средства механизации. На погрузо-разгрузочных работах оптимальным может оказаться колесный погрузчик с вилочным захватом. Нужны также станок для заточки режущего инструмента, распылитель для антисептика. Придется оборудовать площадки для хранения сырья и готовой продукции.

Ориентировочная сумма затрат на основное оборудование для такого варианта производства составит 2,0–2,5 млн руб. Производительность головного станка, по данным изготовителя, варьирует от 3,5 до 6 м3 в смену, это примерно 70–120 м3 в месяц. В соответствии с характеристиками известных станков минимальный диаметр исходных бревен (сырья) 14 см.

Не менее 20% сырья, перерабатываемого предприятием, будет уходить в отходы (вторичное сырье). К ним следует еще добавить кору, составляющую примерно 10% объема сырья. Это мелкодисперсные отходы, которые могут служить дополнительным источником дохода.

Технологический процесс можно разделить на несколько этапов:

- Окорка сырья.

- Атмосферная или камерная сушка лесоматериала.

- Оцилиндровка бревен, формирование пазов, пропилов и чашек.

- Контроль качества продукции, складирование и отправка потребителю.

В технологии производства строительных бревен наиболее важен выбор способа сушки бревен – атмосферного или камерного. При первом способе придется оборудовать специальную площадку для хранения окоренных и антисептированных бревен в течение нескольких недель и даже месяцев. При втором способе необходимо приобрести дорогостоящего оборудования – камерную сушилку для бревен с топочной системой, работающей на древесных отходах.

Один из вариантов укладки штабелей для сушки круглых лесоматериалов показан на рис. 3. Как видно, нижние ряды уложены на прокладках без обвязки, а сверху расположены плотные пачки из 12 бревен. Съемная крыша защищает штабели от атмосферных осадков.

Бревна должны быть без следов механической обработки, поскольку что фрезерование пазов и пропилов нарушает симметричность заготовки. Последующая сушка может исказить форму строительной детали и сделать её непригодной для укладки в сруб. Поэтому механическую обработку бревен следует проводить после сушки.

Зимой предприятие по выпуску оцилиндрованных бревен должно обеспечить сохранность продукции. В отсутствие реализации продукции и необходимости длительной сушки бревен возникают большие межсезонные запасы продукции со сроком хранения примерно четыре месяца. За это время даже малое предприятие может произвести примерно 400 м3 оцилиндрованных бревен, для хранения которых должны быть оборудованы соответствующие места. Склад готовой продукции следует устраивать на ровных площадках с основанием (лучше бетонными), приподнятым над поверхностью землий. Для этого требуются дополнительные затраты, которые нужно учитывать при организации нового бизнеса.

При камерной сушке лесоматериалов окорку бревен в случае необходимости можно совмещать с оцилиндровкой, то есть закладывать в сушилку неокоренное сырье, как показано на рис. 4.

Наличие сушильной камеры не исключает возможность атмосферной сушки (или досушки) лесоматериала, особенно в летнее время. По некоторым данным (2004 года) стоимость сухих бревен почти в три раза выше стоимости сырых. Опыт сушки бревен, в том числе неокоренных, есть у компании «Вакуум Плюс».

В последние годы были разработаны эффективные программы сушки крупного круглого леса. Тогда же были сконструированы и современные сушильные камеры конвекционного типа, позволяющие качественно выполнять эту операцию. Один из лидеров этого направления – чешская компания Katres с 2007 года производит специальные сушилки для крупного круглого леса, например такие, как на рис. 5. Опыт работы с этими сушилками есть у предприятия «Комиопора».

Мощность предприятия определяется производительностью головного оборудования – оцилиндровочного станка (или станков). Оптимально использование станков проходного типа. На сегодня наиболее производительными признаны станки серии «Термит», обрабатывающие до 650 п. м. в смену. При среднем диаметре бревна 24 см их производительность 3,6 м3/ч. Годовая производительность станка (программа предприятия) при односменной работе (2000 ч) составляет 6156 м3. При двухсменном режиме работы (4000 ч) годовая программа составит примерно 12 т м3, это 1000 м3 в месяц.

Длина пиловочных бревен обычно 6 м. Оцилиндровочные станки позволяют работать с бревнами длиной от 2 до 9 м. При этом следует иметь в виду, что масса бревна диаметром 24 см и длиной 6 м составляет не менее 500 кг.

В 2021 году цены на эту продукцию в Ленинградской области были 7,1–11 тыс. руб./м3. Продавец иногда указывает, что продает «бревна естественной влажности». Скорее, это бревна неопределенной влажности. Чем больше срок выдержки бревен до и после обработки, тем ближе их влажность к равновесной и, следовательно, тем меньше времени потребуется для полной усадки сруба. Опыт показывает, что полная усадка бревенчатой стены высотой 2,5–3 м из сырого материала может составить до 30 см! И далеко не всегда все стены сруба оседают равномерно, что неизбежно нарушает правильную геометрию строения.

Строительные бревна влажностью не выше 22% отличаются высокой рыночной ценой. Например, вологодская компания «ВолЛесДом использует камерную сушку бревен до влажности не более 25% в камерах Muelbock с объемом загрузки 70 м3. Время сушки – до трех недель. Высушенные бревна в комплекте деталей на дом в основном поставлялись на экспорт в Германию, Венгрию и другие страны. На начало 2024 года внутренняя отпускная цена бревен естественной влажности была 17,4–18,9 тыс. руб./м3. Бревна камерной сушки продаются на 30–60% дороже (разница зависит от толщины бревен).

Сегодня стоимость комплекта оборудования для цеха по производству строительных бревен камерной сушки составляет 3–3,5 млн рублей.

Текст Владимир Волынский