Перспективные направления совершенствования трансмиссии лесных колесно-гусеничных машин

Сейчас в Российской Федерации преобладает машинная заготовка древесины, которая почти полностью осуществляется при помощи импортных лесных машин, обычно на колесной базе. Санкционная война, развязанная в 2022 году западными странами, и особенно пятый пакет введенных Европейским союзом санкций, привели к массовому уходу с российского рынка иностранных компаний – производителей лесных машин. Возникла необходимость срочно возродить отечественное лесное машиностроение.

Природно-производственные условия лесозаготовок и лесного хозяйства в Российской Федерации варьируют в очень широких пределах, определяя необходимость разработки и производства широкой линейки машин, различающихся по мощностным характеристикам, массогабаритным параметрам, проходимости, возможности работать на пересеченной местности и т. д.

Немного истории

Машины разного назначения на полугусеничном (колесно-гусеничном) ходу известны довольно давно. Такие варианты движителей применялись на тракторах, транспортерах и даже мотоциклах. Их преимуществами перед колесными признаны повышенные проходимость и сила тяги, а к общим недостаткам можно отнести худшую управляемость и меньшую среднюю скорость движения.

Для лесных машин высокие проходимость и сила тяги значительно важнее увеличенной эксплуатационной скорости. Но снижение управляемости является серьезным негативным фактором, особенно при проведении рубок ухода, других выборочных рубок, работ по комбинированному лесовосстановлению.

В публикациях и на совещаниях разного уровня многократно отмечалось, что после развала СССР отечественное лесное машиностроение по сути перестало существовать, и сейчас в крайне печальном состоянии. Этого нельзя сказать об отечественном сельскохозяйственном машиностроении, которое благодаря мощной государственной поддержке, а главное, грамотному руководству может полностью решить задачу импортозамещения, причем за счет довольно широкой линейки машин.

В связи с тем, что в лесозаготовительном производстве Российской Федерации по количеству преобладают юридические лица, относимые по принятой классификации к мелким и малообъемным, в лесах часто можно встретить сельскохозяйственные тракторы, приспособленные под нужды лесозаготовителей. Такие машины далеко не всегда целесообразны и безопасны, как минимум из-за отсутствия защиты кабин, но ряд технических решений мог бы позволить повысить эффективность работы подобной техники в лесу.

Возможности трактора МТЗ

У владельцев небольших фермерских хозяйств, лесозаготовителей с малыми объемами заготовки наиболее распространены тракторы МТЗ как одни из оптимальных по соотношению цены и качества.

На Минском тракторном заводе с 60-х годов прошлого века разрабатывалась машина на полугусеничном ходу (МТЗ-50). На этот трактор устанавливались резино-металлические гусеницы.

Производственные испытания, проведенные в разных регионах СССР, доказали эффективность такого конструктивного решения. Вариант этого трактора изготавливали на машиностроительном заводе в г. Бобруйске. Но такие тракторы не были предназначены для выполнения тяжелых работ. Отечественная группа компаний «Тракторные системы» представила современную разработку трактора МТЗ на полугусеничном ходу. Качество представленной машины подтверждено сертификатом соответствия «О безопасности сельскохозяйственных и лесозаготовительных тракторов и прицепов к ним».

За счет установки колесно-гусеничного хода сила тяги трактора МТЗ-80 с мощностью двигателя 60,3 кВт, как показали производственные испытания, сравнялась с силой тяги колесного трактора, мощность двигателя которого 103 кВт. Кроме того, зафиксирована экономия топлива до 30% по сравнению с показателем трактора более высокого тягового класса. И давление на опорную поверхность трактора на полугусеничном ходу значительно ниже, что немаловажно для работы в лесу.

Согласно представленным разработчиками машины результатам производственных испытаний, тяговое усилие переоборудованного на колесно-гусеничный ход трактора МТЗ-80.1 на 50% выше, чем в случае базового колесного варианта. Существенно выше проходимость трактора, при этом нагрузки в трансмиссии не превышают номинальные значения для базового трактора и даже снижаются, поскольку диаметр ведущей звездочки гусеницы меньше диаметра штатного заднего колеса. Пятно контакта движителя с поверхностью движения увеличивается почти в семь раз, сцепной вес трактора увеличивается примерно на 2 т, поэтому используется значительно эффективнее. Существенно повышается коэффициент сцепления, и трактор работает почти без пробуксовок. Увеличение тягового КПД, снижение затрат мощности на преодоление сопротивления при движении по целине и пробуксовку позволяет повысить производительность на транспортных операциях и снизить расход топлива.

Поворот не приводит к нарушению почвенного горизонта и не снижает тяговое усилие. Гусеницы при повороте работают вместе. Управление трактором на полугусеничном ходу осуществляется при помощи штатных передних, управляемых, колес. При использовании тормозной системы радиус поворота составляет 6 м, без нее – 11 метров.

У устанавливаемых на рассматриваемый трактор гусеничных движителей высоко подняты передние катки, что позволяет гусеничным парам успешно преодолевать типичные лесные препятствия – поваленные стволы, пни, камни, кочки и т. д.

Конструкция трактора предполагает возможность использования и только колесного хода, например, при движении по дороге. Для этого нужно поднять задние гусеничные тележки выше опорной поверхности при установке на трактор задних колес. То есть полугусеничный ход является опцией, которую можно подключать и отключать в зависимости от природно-производственных условий. Таким образом, трактор на полугусеничном ходу полностью соответствует концепции универсальных машин, наиболее предпочтительных для малообъемных лесозаготовок, небольших объемов лесохозяйственных работ, многоцелевого лесопользования, а также в смежных, например, мелких фермерских хозяйствах. Плюсом такого варианта является и невысокая цена, что весьма важно для владельцев с небольшим финансовым оборотом.

Проблемы и решения

До сих пор наиболее востребованным в лесозаготовительном производстве остается шасси трактора 3-го тягового класса со звенчатыми металлическими гусеницами. Его масса позволяет устанавливать специальное технологическое оборудование (манипулятор с харвестерной головкой и др.), реализовать высокие тягово-динамические качества, нести двигатель достаточной мощности.

Гусеничный движитель обеспечивает высокую проходимость такой машины, но во многих случаях потенциал не реализуется полностью. Около 60% рабочего времени машина выполняет маневры или трелюет груз, находясь под действием значительной продольной силы. Распределение нормальных реакций при этом таково, что передние опорные катки оказываются недогруженными, центр давлений смещается назад. Передняя часть опорной ветви движителя создает сопротивление движению, но основная полезная работа, заключающаяся в формировании тяговых сил, осуществляется примерно 2/3 задней части опорной ветви. Разумеется, такой режим работы сопровождается дополнительными энергозатратами, что приводит к снижению топливной экономичности.

Добиться более равномерного распределения нормальных реакций по длине опорной поверхности можно балластированием. В этом случае дополнительные потери энергии, связанные с нерациональной работой движителя, будут наблюдаться в течение оставшихся 40% рабочего времени.

Во время холостого хода (при самопередвижении машины) при реализации малых сил тяги, за счет особенностей кинематики траков при прохождении опорного катка возникают колебательные процессы, которые также приводят к потерям энергии. Причем эти процессы могут захватывать почти всю длину опорной поверхности. Проблема исследовалась применительно к вопросам эксплуатации шарниров последовательного и параллельного типа, открытых металлических и резино-металлических.

Применение колесно-гусеничного движителя позволило бы отчасти решить эти проблемы – длину опорной поверхности гусеницы можно уменьшить, уширив гусеницу для сохранения требуемого давления на грунт. При этом масса гусеничного движителя снизится, а эффективность формирования тяговых сил при трелевке и самопередвижении изменится, как ожидается, несущественно.

Известной проблемой колесно-гусеничных машин является избыточная устойчивость прямолинейного движения и плохая управляемость. Направление движения в значительной степени определяется направлением вектора тяги, создаваемой гусеницами. Сцепных возможностей колес часто недостаточно, для того чтобы реализовать качественное управление поворотом. Это одна из проблем, сдерживающих развитие колесно-гусеничных машин (хотя исторически известно довольно много примеров таких конструкций – начиная с мотонарт с движителем Кегресса и колесно-гусеничных грузовых автомобилей в СССР). Однако и сейчас на вооружении ряда европейских стран состоят колесно-гусеничные инженерные машины.

Решить проблему управляемости можно, согласовав кинематическое управление поворотом, осуществляемое с помощью поворота управляемых колес переднего моста и силового управления поворотом за счет создания разности сил тяги на гусеницах бортов. Возможен и вариант кинематического управления, когда контролируется разность угловых скоростей гусениц; этот принцип обеспечивает более высокое качество управления поворотом, но требует применения дорогих двухпоточных механизмов передачи и поворота. За основу следует взять опыт, полученный при разработке управляемого механизма распределения мощности для колесного трактора построения метода комплексной оценки энергоэффективности шасси гусеничной машины.

Как показывает практика зарубежных лесопользователей, вариант колесного трактора, переоборудованного под полугусеничный ход, позволяет получить трелевочную технику, успешно работающую на сборе и трелевке лесоматериалов, как на волоках, так и на усах лесовозных дорог. Ввиду высокой проходимости машин на полугусеничном ходу, а также низкого давления на опорную поверхность эти машины можно использовать при рубках ухода за лесом и на почвогрунтах с низкой несущей способностью. Высокая сила тяги вкупе с низким давлением на почвогрунт делают их предпочтительными для эксплуатации в лесах криолитозоны.

Для скиддеров (тракторов с пачковым захватом) и форвардеров, как и для грузовых автомобилей, характерна большая разница значений нормальных реакций под колесами ведущих мостов в снаряженном состоянии и при полной загрузке. Помимо массы груза, на распределение нормальных реакций по осям оказывает влияние схема внешних сил, приложенных к шасси, и тенденция к перегрузке заднего моста усиливается.

Таким образом, около 40% рабочего времени передний и задний мосты нагружены приблизительно одинаково (обычно нагрузка на передний мост несколько выше из-за особенностей компоновки), а в остальное время нагрузка на задний мост в два раза выше, чем на передний. Следовательно, задний мост (мосты), в отличие от переднего, может реализовать вдвое большую силу тяги по сцеплению с грунтом.

В трансмиссии колесных машин, эксплуатируемых в таких условиях, обычно предусматривается несимметричный блокируемый дифференциал, входящий в состав раздаточной коробки. Для гусеничной машины перегруз задней части опорной поверхности и разгрузка передних траков – негативный фактор, но введением несимметричного дифференциала его невозможно компенсировать.

Слабым местом колесно-гусеничного шасси является управление поворотом: в тяжелых дорожных условиях изменения угла поворота управляемых колес недостаточно, чтобы выйти на заданную траекторию. Этот недостаток в настоящее время можно преодолеть синхронизацией кинематического управления поворотом для колес и силового (или кинематического, что дороже реализуется) – для гусениц.

Специфика эксплуатационных условий скиддеров и форвардеров позволяет использовать принцип колесно-гусеничного шасси, а современные технологии управления гусеничным шасси – преодолеть основной недостаток колесно-гусеничной машины.

В режиме холостого хода (или самопередвижения) колесно-гусеничное шасси выгоднее использовать при наличии тягового режима и колес, и гусениц. Для повышения экономичности представляется целесообразным при малом сопротивлении движению отключать привод на передний мост. Для гусеничного движителя выгоднее сохранять ведущий режим.

При паспортной загрузке (и перегрузке) основная часть сцепного веса приходится на гусеничный движитель, обладающий лучшими тягово-сцепными характеристиками в сравнении с колесным.

Таким образом, есть основания для рассмотрения возможности и целесообразности использования в лесном хозяйстве колесно-гусеничных шасси и применения управляемого межосевого механизма распределения мощности (МРМ). В общем случае необходимо обеспечить реализацию хотя бы двух вариантов распределения момента между ведущими мостами и сохранение дифференциальной связи мостов при обычной работе МРМ. Дополнительными возможностями являются управление МРМ при движении шасси, подключение или отключение ведущего моста, плавное изменение передаточного отношения механизма, блокировка. При этом желательно стремиться к минимальному числу используемых элементов управления.

МРМ является планетарным, кинематические и силовые соотношения в нем подчиняются известным законам. Однако наличие дополнительной степени свободы при нормальной работе дифференциального МРМ вызывает кинематическую неопределенность и не позволяет использовать классический подход к анализу и синтезу планетарных передач без некоторой его модификации.

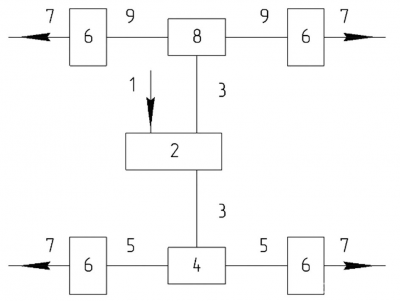

В трансмиссии однокорпусной колесно-гусеничной машины, упрощенная структура которой показана на рис. 5, колеса ведущие и управляемые (выбран кинематический принцип управления поворотом).

Альтернатива – двухсекционное шасси, передняя секция которого имеет колесный движитель и может быть заменена одноосным тягачом, а задняя секция оснащена гусеничным движителем (близкий аналог – заднее звено в составе гусеничных транспортеров серии ДТ). В случае двухсекционного шасси можно отказаться от принципа управления поворотом за счет разворота секций машины в плане и реализовать синхронную работу секций при силовом управлении поворотом. Такое решение существенно упростит конструкцию сцепного устройства двухсекционной машины, но придется провести исследования контролируемого буксования дисковых пакетов.

При реализации трансмиссии согласно рис. 5 необходимо решить проблему согласования кинематического и силового управления поворотом. В этой статье рассматривается задача управления распределением мощности между колесным и гусеничным движителями.

Традиционно подход к построению кинематических схем планетарных механизмов основан на принципе реализации заданных передаточных отношений между ведущим и ведомым звеньями. Наличие двух ведомых звеньев и «лишней» степени свободы при нормальной работе межосевых и межколесных механизмов распределения мощности требует изменения сложившихся алгоритмов синтеза планетарных механизмов.

Кроме того, при нормальной работе планетарной коробки передач реализуется одна степень свободы, а при работе МРМ – две, как и в случае межколесного механизма распределения мощности.

Как вариант можно взять за основу неуправляемый МРМ, позволяющий реализовать один из нужных режимов работы (например, несимметричный дифференциал с кинематическим параметром (–2), распределение моментов 1:2) и модифицировать его по принципу обеспечения возможности второго режима работы (например, распределение моментов из расчета 1:1). Для этого придется использовать соединительное звено, дополнительный планетарный ряд и минимум два элемента управления. У механизма будут три степени свободы, с применением элементов управления число степеней свободы сократится до двух. Дополнительные возможности открываются при использовании торможения соединительного звена – число степеней свободы МРМ уменьшается до единицы, что эквивалентно отключению одного моста.

Дополнительный ряд можно подключать в любую выходную ветвь МРМ, но для обеспечения опции отключения переднего моста интересно рассмотреть вариант с модификацией «передней» ветви.

Разработанный механизм имеет три степени свободы, состоит из пяти основных звеньев и использует три элемента управления (тормоза и блокирующий фрикцион).

При проектировании МРМ возможно использование методов выбора чисел зубьев, применяемых при разработке планетарных коробок передач. Для изготовления деталей и узлов рекомендуются технологии и материалы, апробированные при производстве планетарных передач колесных и гусеничных машин.

Вместо заключения

Для Российской Федерации актуально развитие технологии производства широкой линейки лесных машин, особенно универсальных. Конструкция трактора МТЗ на полугусеничном ходу вполне может служить прототипом для разработки эффективной лесной машины.

Управляемый межосевой механизм распределения мощности позволит обеспечить рациональное распределение нагрузок по ведущим мостам специализированной лесной машины.

При разработке трансмиссии могут быть задействованы серийно выпускаемые агрегаты, в частности раздаточные коробки с несимметричным дифференциалом, используемые в трансмиссии автомобилей семейства «КамАЗ».

В проектировании и производстве новых управляемых механизмов распределения мощности целесообразно использовать методы, материалы и технологии, апробированные при производстве планетарных коробок передач для гусеничных и колесных машин.

Публикуемые материалы получены при финансовой поддержке за счет средств гранта Российского научного фонда №23-16-00092.

Текст:

Александр Дмитриев, ассистент СПбГАСУ

Роман Добрецов, профессор СПбПУ

Кирилл Черемисин, аспирант СПбПУ

Игорь Григорьев, профессор АГАТУ