В помощь предпринимателю

Производство продукции из тонкомерной древесины

При известном истощении доступной сырьевой базы собственникам лесопильных и деревообрабатывающих предприятий волей-неволей приходится задумываться, как с выгодой использовать поступающий от лесозаготовителей тонкомер.

На рынке строительных материалов во все времена был и сегодня сохраняется спрос на оцилиндрованные бревна малого диаметра (10–20 см), используемые, например, для внутренних перегородок в бревенчатых домах, при сооружении легких дачных построек, в садово-парковом хозяйстве и т. п. Для производства такой продукции необходимо найти соответствующее оборудование – оцилиндровочные станки. В качестве примера такого оборудования приведем оборудование фирмы Wema Probst (Германия). Так, в серии станков RHM разработаны модели для обработки сырья диаметром от 3 см (рис. 1). Длина лесоматериалов от 900 мм. Диаметр обработки от 40 до 140 мм, скорость подачи 4–24 м/мин, суммарная мощность 21 кВт.

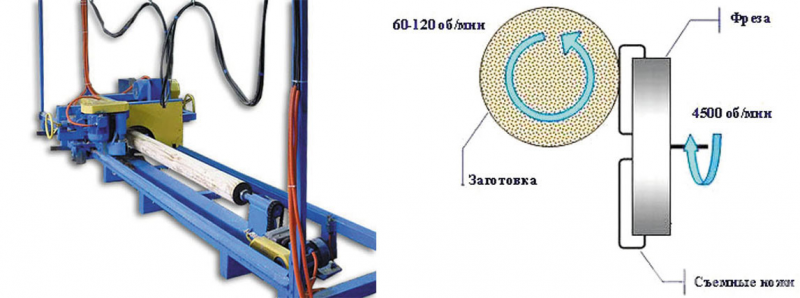

Станки работают по принципу роторного окорочного станка. Есть станки с одним и двумя фрезерными головками. Использование двух режущих узлов позволяет увеличить скорость подачи (то есть производительность станка) и повысить качество обработки поверхности. Окорка сырья не требуется.

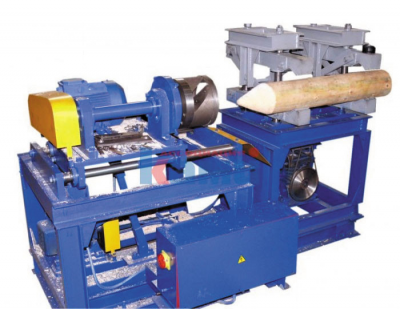

Впрочем, на российском рынке можно найти несколько моделей аналогичных оцилиндровочных станков отечественных производителей для сырья с вершинным диаметром от 8 см. В их числе станок КБМ-200 фирмы «Камский берег» (рис. 2) и СК-11 от ООО «СТИН» из г. Кирова.

Станок КБМ-200 может работать с сырьем длиной от 0,5 до 4,0 м (опционально до 8 м) и диаметром 10–35 см. Диаметр получаемых изделий 8–32 см. Перемещение фрезерной каретки выполняется вручную, но возможна установка механизма подачи. Цикл обработки одной заготовки составляет примерно 20 мин, что обеспечивает производительность станка (по сырью) 4–8 м3 в смену. При смене инструмента возможно формирование продольного паза или спил горбыля для получения ровной поверхности заготовки. Оборудование обойдется примерно в 260 тыс. руб. (данные 2024 г.).

Оцилиндровочный проходной станок роторного типа СК-14 (рис. 3) работает с заготовками диаметром 7–20 см на скорости подачи 4–8 м/мин. Минимальная длина заготовки 1,2 м. Дополнительно возможна установка пильного узла.

Колья

На рынке востребован и такой требующий минимальной механической обработки вид продукции из круглых лесоматериалов, как колья – цилиндрической формы, заточенные с одного конца. Обычно предприятия выпускают колья двух видов – окоренные, естественной формы ствола и оцилиндрованные.

Поскольку колья не относятся к изделиям с повышенными требованиями к качеству, предприниматель может выбрать самый экономный способ их производства – с окоркой, но без оцилиндровки, а также с пропиткой антисептиком вручную (кистью, валиком или распылителем).

Для окорки тонкомера можно использовать специальные окорочные станки. Например, белорусская фирма «ТехноВудИнжиниринг» выпускает станок, в котором вращающееся бревно проходит мимо вертикальной фрезы на горизонтальном валу (рис. 4). В 2020 году цена станка составляла около 600 тыс. рублей.

Пример выпускаемой продукции тоже из Белоруссии: на предприятии «Массив-Древ» изготавливают колья диаметром 5–16 см и длиной до 4 м из древесины сосны. Для защиты от гниения оцилиндрованные и окоренные колья погружаются в автоклав для глубокой пропитки древесины методом «вакуум–давление–вакуум». Импрегнирование древесины выполняется бесхромовым декоративным антисептиком Tanalith E, который придает изделиям приятный естественно-зеленоватый цвет и обеспечивает высокую погодную устойчивость, продлевая срок службы до 10–15 лет.

Для получения оцилиндрованной продукции можно использовать упомянутый выше станок RHM. А для заострения кольев есть специальные станки, в том числе в ассортименте той же фирмы Wema Probst (рис. 5).

Для организации цеха по производству оцилиндрованной древесины из маломерных лесоматериалов можно приобрести и комплектную линию, состоящую из станка оцилиндровочного, транспортера для стружки, торцовочного маятникового станка со столом для поперечного реза кольев, станка для заточки кольев, станка для снятия фаски.

Форма заточки может быть не только круглой, но и призматической. Для последней применяют маятниковую круглую пилу и опиливают деталь с четырех сторон, поворачивая ее вручную.

Для пропитки кольев можно использовать автоклав, но такой способ весьма затратный, кроме того, требуется подсушивание материала до влажности не более 28%. Проще осуществлять пропитку методом погружения в ванну с антисептиком и (рис. 6).

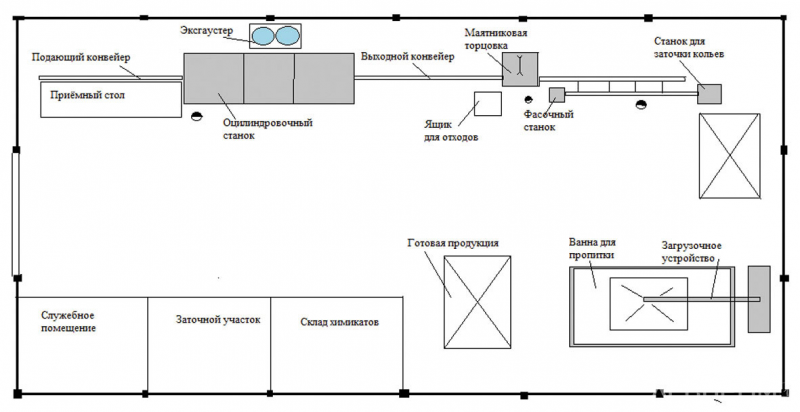

Рассмотрим вариант примерной установки оборудования для цеха по производству кольев (рис. 7). Сырье подается на приемный стол и далее в оцилиндровочный станок. Стружка от ножевого ротора может сразу отсасываться в автономную эксгаустерную установку. После оцилиндровки заготовка торцуется на заданную длину на маятниковом торцовочном станке. На специальных станках выполняется снятие фаски на одном торце детали и заточка второго торца. Антисептирование штабеля деталей производится в ванне с антисептиком, которая должна быть оборудована соответствующими загрузочным и нагнетательным устройствами.

Производительность участка определяется скоростью подачи сырья в оцилиндровочном станке. Так, при скорости подачи 2 м/мин и среднем диаметре сырья 14 см производительность по сырью составляет примерно 1,5 м3/ч (12 м3 за смену), или 50 шт. кольев длиной 2 м за час. Производительность участка пропитки должна быть согласована с этим показателем. Если планировать четыре загрузки ванны в смену (время цикла 2 ч), то достаточно иметь ванну с объемом загрузки 3 м3.

При организации участка следует также предусмотреть возможность заточки режущего инструмента – оцилиндровочных фрез, торцовочных пил и ножей для заострения кольев.

Дрова

Как бы далеко ни продвинулся технический прогресс, обычные дрова по-прежнему в цене. Сухие дрова из березы и других лиственных пород раньше можно было успешно поставлять на экспорт в западноевропейские страны, востребованы они и на внутреннем рынке.

Российский ГОСТ 3243–88 содержит технические условия на дрова. Установлены варианты стандартной длины 0,25; 0,33; 0,50; 0,75; 1,00 м с возможным отклонением ±0,02 м, минимальная толщина поленьев 3 см. Дрова толщиной от 16 до 26 см должны быть расколоты на две части, толщиной от 28 до 40 см – на четыре части, толщиной 42 см и более – на поленья толщиной до 22 см. Влажность дров в стандарте не оговаривается.

По теплотворной способности дрова подразделяются на три группы:

- Береза, бук, ясень, граб, ильм, вяз, клен, дуб, лиственница.

- Сосна, ольха.

- Ель, кедр, пихта, осина, липа, тополь, ива.

Наиболее ценным сырьем для дров является береза, которая произрастает в изобилии во многих районах европейской России. Бревна диаметром менее 22 см уже не относятся к фанерному сырью и могут использоваться для других целей. На бирже лесопильных комбинатов основным сырьем являются сосновые и еловые пиловочные бревна, а дровяным сырьем могут служить как откомлевки, так и крупные горбыли.

При организации участка по изготовлению дров в «минималистичном» варианте можно ограничиться приобретением дровокольной линии, состоящей всего из двух станков – торцовочного для получения заготовок нужной длины и дровокольного.

Такое несложное оборудование представлено в продуктовых линейках многих предприятий. Так, дровокольная линия «Святобор» производства компании «Диаком», г. Ижевск (рис. 9), предназначена для распила бревен диаметром от 10 до 45 см. Для торцовки используется цепная пила, для раскалывания – гидроцилиндр.

Предлагаются линии с механизацией подачи сырья и удаления дров с заявленной производительностью до 6 м3 в час. Примером зарубежного оборудования может служить SpaltFix от Posch Gesellschaft m.b.H. из австрийского города Лейбниц. Эти дровоколы изготовлены по принципу «всё в одном»: предусмотрена погрузка сортиментов длиной до 6 м, подача в дровокол при помощи средств механизации, торцовка в нужную длину, колка и отвод дров транспортером, очистка и упаковка на поддоны в сетки. Возможно как стационарное, так и мобильное исполнение, а также с разными способами работы промышленного дровокола – от электродвигателя, вала отбора мощности трактора, дизельного двигателя, встречаются и совмещенные варианты в одном станке. Система SplitControl измеряет диаметр и объем заготовки, а также способна автоматически менять тип ножа в зависимости от диаметра заготовки, с тем чтобы достичь максимальной производительности. В зависимости от модели профессиональные дровоколы способны колоть заготовки диаметром от 20 до 55 см с усилием раскалывания 10–41 т на необходимое количество поленьев – от 2 до 18 шт. за один раскол. Управление машиной осуществляет один оператор при помощи джойстиков.

Полуавтоматический дровокольный станок с торцовкой Spaltfix модели 280 (350) пилит и колет бревна диаметром до 28 (35) см на 2–4–6 частей. С помощью дополнительного подъемного устройства бревна легко поднимаются на опорный стол. Гидравлическое устройство подачи передает бревна с помощью ленты транспортера к пильному диску диаметром 700 (900) мм. Чурак падает на нижний желоб и раскалывается на поленья с усилием 10 (12) т при помощи гидроцилиндра и ножевой головки. Готовые поленья по отводящему транспортеру поступают в зону погрузки. Возможны варианты исполнения с электродвигателем или валом отбора мощности от трактора.

SpaltFix S-280 (рис. 10) оснащается массой дополнительных опций для сокращения ручного труда и увеличения производительности. Производительность зависит от диаметра, длины заготовок, породы древесины, уровня механизации и квалификации оператора. В линейке производителя есть и тяжелые дровоколы – для сырья диаметром до 54 см с двойной раскалывающей головкой, до 18 поленьев за один проход.

Для заготовки дров в лесу применяется и лесозаготовительная машина (харвестер). В этом случае она дополнительно оснащается цепной пилой и раскалывающими клиньями. Цепная пила работает без холостого хода, то есть торцует сверху вниз и снизу вверх. При продвижении бревна вперед происходит раскалывание отпиленной части на поленья.

Покупатель часто требует только сухие дрова. Выпускаются специальные сушилки для дров, например СКДр фирмы «Станко-Проект» из Твери. В качестве корпуса рабочей камеры используется контейнер на базе сушилки СК-30 с изоляцией пенополиуретаном. Внутренние стенки корпуса контейнера сделаны из нержавеющей стали или алюминия. Загрузка дров выполняется в контейнерах, внутренний объем камеры 8,5 х 2,55 х 2,28 м. Конечная влажность дров 5–8%. В комплекте с камерой следует приобретать котел, работающий на древесных отходах.

Нужно позаботиться и об упаковке дров. Их продают в сетках и в ящиках. При малых объемах выпуска используют ручную загрузку в специальные сетчатые мешки. Распространен также способ загрузки дров в большие металлические бочки без дна, установленные на стандартный поддон. После заполнения дровами (без укладки, навалом) такая бочка передается на специальное устройство, которое обтягивает бочку сеткой. После подъема бочки все дрова оказываются в сетке.

Участок по изготовлению дров может быть организован как в лесхозе, так и на лесозаготовительном или лесоперерабатывающем предприятии. Оптимальный комплект оборудования для такого предприятия следующий:

- линия по приемке и сортировке сырья по диаметру;

- дровокольная линия с механизацией загрузки сырья и выгрузки поленьев;

- сушилка для дров (вариативно);

- устройство для затаривания дров в сетки или ящики;

- погрузчик с грейферным захватом для погрузочно-транспортных работ или вилочный погрузчик для перемещения грузов на поддонах.

Текст Владимир Волынский