Попутное и встречное фрезерование древесины насадными фрезами

Плюсы и минусы

Согласно ГОСТ 25761–83, фрезерование – это процесс лезвийной обработки материала с вращательным главным движением резания при постоянном радиусе его траектории и движением подачи. При этом припуск заготовки снимается путем последовательного срезания отдельных серповидных стружек.

Фрезерование может быть встречным или попутным, а также открытым, полузакрытым или закрытым.

Большинство фрезерных станков, включая четырехсторонние продольно-фрезерные, работают в основном по принципу встречного фрезерования, на них применяются в качестве режущего инструмента различные насадные фрезы и ножевые готовы (цилиндрические и профильные). И на то есть причины. Остановимся на них подробно.

При цилиндрическом фрезеровании ось вращения режущего инструмента параллельна обработанной поверхности, а режущие кромки описывают в пространстве цилиндрические поверхности. При фрезеровании поверхности профильным режущим инструментом получаемый профиль заготовки полностью соответствует профилю фрезы (ножевой головы), каждая точка лезвия которого описывает свою траекторию движения.

Все лезвия многолезвийных фрез должны одинаково участвовать в процессе резания. Для этого режущие кромки всех ножей должны быть установлены параллельно оси вращения и описывать в пространстве окружности с одинаковыми радиусами.

Отклонение от параллельности режущих кромок относительно оси вращения допускается менее 0,5 мм/м. Допустимая разность радиусов резания ножей – не более 0,02 мм, а отклонение от параллельности лезвий базовой поверхности стола или направляющей линейки станка – не более 0,1 мм на длине 1000 мм.

Фрезы и ножевые головы должны быть статически сбалансированы, лучший вариант – динамическая балансировка. Допустимый дисбаланс для фрез массой до 10 кг составляет 5 г·см, а более 10 кг – 1 г·см на каждые 2 кг массы инструмента.

В качестве примера рассмотрим плюсы и минусы попутной и встречной обработки (фрезерования) заготовок из древесины на четырехсторонних продольно-фрезерных станках.

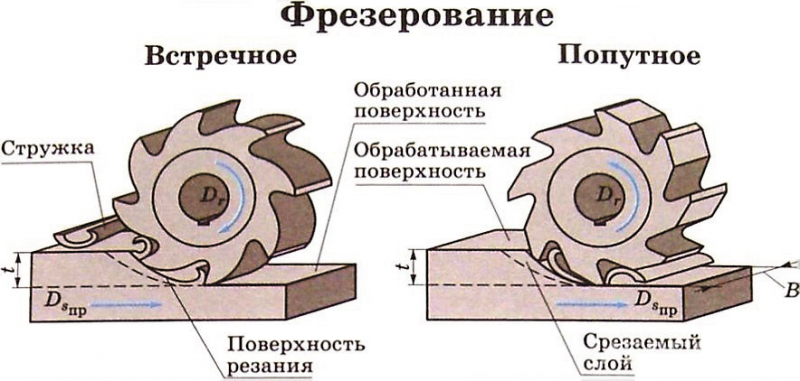

При работе насадная фреза вращается вокруг своей оси и совершает поступательное движение относительно заготовки. Если направление вращения совпадает с направлением движения заготовки, то фрезерование попутное, если противоположное – встречное (рис. 1).

Основными критериями эффективности фрезерования выступают время обработки, зависящее от скорости подачи (U), и качество получаемых поверхностей фрезеруемых заготовок, характеризующееся величиной Rz. Для достижения оптимального результата по производительности и шероховатости готового изделия (погонажа) разные обрабатываемые материалы и режущие инструменты требуют настройки и выбора соответствующих режимов резания.

Знание особенностей встречного и попутного фрезерования позволяет точнее учитывать условия технологической задачи и добиваться более высокого качества обработки.

Встречное фрезерование характеризуется плавным вхождением фрезы в обрабатываемый материал, при этом стружка формируется от тонкой в начале резания, до толстой – в конце. Все это позволяет равномерно нагружать фрезу и тем самым долго сохранять режущие свойства ее ножей (повышать стойкость). Для того чтобы избежать перегрева фрезы из-за трения задних граней ножей о поверхность резания при постоянном контакте с заготовкой, необходимо правильно выбрать скорость подачи и глубину фрезерования.

При попутном фрезеровании последовательность формирования стружки обратная – от толстой к тонкой. После начальной ударной нагрузки на режущую грань инструмента усилие постепенно уменьшается. Кроме того, в зоне резания материал уплотняется за счет деформационных сил (касательной и радиальной силам резания), которые передает заготовке фреза.

Чем больше режущих лезвий у фрезы, тем меньше ударные нагрузки (при одинаковых скоростях резания и подачи фрезы), а значит, выше производительность и качество фрезерованной поверхности.

Кое-что о шероховатости фрезерованной поверхности

Механически обработанные поверхности материалов не идеально гладкие, а с неровностями. Шероховатостью поверхности называют хаотично расположенные на ней выступы и впадины (макро- и микронеровности).

Для фрезерованных заготовок шероховатость поверхности нормируется, то есть указывается среднее значение максимальных высот неровностей, замеренных от вершин до дна соответствующих впадин.

Наиболее распространенным параметром шероховатости поверхности древесины по ГОСТ 7016-82 является Rz – высота неровностей профиля по десяти точкам в пределах базовой длины, значение которой рассчитывается по формуле

Rz = (5hmax + 5hmin)/5,

где 5hmax – пятикратная высота максимального выступа на базовой длине;

5hmin – пятикратная глубина максимальной впадины на базовой длине.

Определяется она как сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

Шероховатость поверхности характеризуется числовыми значениями параметров неровностей (мкм) и наличием или отсутствием ворсистости и мшистости после обработки.

Степень шероховатости в соответствии со стандартами оценивается классом шероховатости. Каждому виду механической обработки древесины соответствует определенный класс шероховатости. Так, для фрезерованной древесины, в соответствии с ГОСТ 7016–82, допускаются неровности 500–250 мкм, что соответствует VI–IX классам шероховатости.

Различают два вида неровностей – выступы и впадины, контуры которых характеризуются высотой и глубиной соответственно. В зависимости от размеров контура неровности подразделяются на микронеровности и макронеровности.

Микронеровности – высотой менее 1,6 мм, или 1600 мкм, измеряют специальными инструментами (например, оптическими измерительными станциями), оценивают соответствующими параметрами и называют шероховатостью поверхности.

Макронеровности – высотой более 1,6 мм, или 1600 мкм, в основном не характерные для фрезерования, при обработке древесины и древесных материалов возможны следующих видов:

- кинематические – риски, бороздки, волны, сколы, волнистость;

- неровности-разрушения – ворсистость, мшистость.

Кинематические неровности – наиболее характерные при фрезеровании древесины. Это периодически повторяющиеся (обычно с шагом волны, равным подаче на один оборот фрезы Uo, мм) выступы и впадины, при измерении которых линейкой можно определить, например, скорость подачи (U, м/мин) по формуле

U = Uo∙n/1000,

где Uo – подача на один оборот, мм, Uo = Uz z, где Uz – подача на один зуб, мм, z – число зубьев фрезы, шт.; n – частота вращения шпинделя, 1/мин.

Риски при фрезеровании древесины возникают из-за затупления режущего инструмента или частичного выкрашивания материала лезвия фрезы, их удаляют при заточке инструмента или его замене. Кроме того, риски можно исключить, если при обработке заготовки есть возможность использовать неповрежденную часть режущего инструмента.

Бороздки появляются в основном на стенках пропила при пилении пилами, характеризуются глубиной.

Волны обусловлены кинематикой резания и иногда вибрацией режущего инструмента и характеризуются длиной и максимальной и минимальной глубиной.

Сколы обычно появляются в момент выхода режущего инструмента из контакта с обрабатываемой заготовкой, на границе годичных слоев и в местах различных дефектов строения древесины (косослоя, сучков, свилеватости и т. п.). Также характеризуются глубиной и длиной.

Иногда при встречном фрезеровании сколы возникают как результат образования большой опережающей трещины из-за плохого прижима заготовки к столу либо неправильной регулировки механизмов подачи станка или прижимных башмаков, особенно установленных после верхних горизонтальных шпинделей.

Кинематические неровности уменьшают за счет повышения точности изготовления шпиндельных узлов, качества сборки и улучшения крепления фрезы, например, применением гидробукс или фуговальных гидроголов. А на станках, имеющих узлы прифуговки, также используют еще и прифуговку лезвий фрез в сборе как временную меру.

Ворсистость и мшистость при фрезеровании – это, как правило, результат использования неправильно выбранного режущего инструмента (количества ножей, их угловых параметров, например углов резания).

Они существенно повышаются при затуплении режущего инструмента, поэтому необходима его своевременная заточка или замена.

Что выбрать?

Считается, что попутное фрезерование больше подходит для чистовой обработки заготовок, а встречное – для чернового фрезерования древесных материалов. Но при этом необходимо учитывать особенности инструмента и параметры механической подачи станка, а также свойства обрабатываемого материала. Например, сколы могут появиться на выходе фрезы из деревянной заготовки при любой подаче, в том числе сколы и так называемые подрывы из-за плохо прижатой заготовки в зоне фрезерования или обусловленные строением древесины, в частности хвойной с большим количеством пороков строения или лиственничной, у которой слабые связи между годичными слоями.

Если станки не оборудованы механизмами загрузки и разгрузки заготовок или не имеют специальной защиты от выброса заготовки в процессе фрезерования, то по технике безопасности наиболее целесообразно применять встречное резание (фрезерование). А на станках с полуавтоматической или автоматической подачей, опасные зоны которых оборудованы ограждениями и механизмами улавливания заготовок, а также на станках с частотой вращения шпинделей более 6000 об./мин и возможностью ее бесступенчатого регулирования для получения более высокого качества лицевых поверхностей погонажа следует выбирать попутную подачу, а также применять соответствующий режущий инструмент – в зависимости от требуемого качества поверхности и производительности оборудования.

Твердая древесина всегда фрезеруется лучше, чем мягкая, которая может получить повреждения не только от инструмента, а еще и из-за недостаточно мощной аспирации, вследствие которой древесные частицы ударяются о фрезерованную поверхность и травмируют ее.

Целесообразно на скоростях подачи до 24 м/мин применять фрезы с числом ножей до 4 штук, на скоростях до 60 м/мин – 6 штук, от 60 до 120 м/мин – минимум 8 штук. На четырехсторонних продольно-фрезерных линиях со скоростями выше 1200 м/мин используются специальные ножевые головы большого диаметра, в которых не менее 44 фуговальных ножей.

Для долгосрочного и качественного использования инструмента наряду с выбором фрезы по количеству режущих элементов (ножей и зубьев), а также обрабатываемому материалу необходимо учитывать направление подачи.

Нужно правильно выбирать скорость резания и подачи и величину съема припусков. Все это требует хорошей начальной подготовки технического и технологического персонала.

При неправильно заданном режиме не удастся добиться качественной обработки и можно испортить как готовую продукцию, так и режущий инструмент.

Говорить о достоинствах и недостатках встречного и попутного фрезерования и выбирать, какой вариант применить, чтобы обеспечить высокое качество фрезерования, имеет смысл только в случае необходимой жесткости конструкции фрезерного оборудования и отсутствия люфтов в его узлах.

Текст Владимир Падерин