На территории постоянного роста

«Лузалес» – территория постоянного роста» – таков жизнеутверждающий девиз крупнейшего лесоперерабатывающего производства в Республике Коми и крупнейшего же держателя сертификата системы «Лесной эталон». Такую надпись вы не раз увидите, посетив любое производство компании. Это подтвердили участники недавнего бизнес-тура «Лесной эталон для Поднебесной», часть которого пришлась на предприятия ЛПК Республики Коми.

Ранее мы уже упоминали, что делегация предпринимателей из Китая 10 и 11 июня побывала на двух производственных площадках одного из крупнейших предприятий ЛПК Коми (в поселках Човью и Кочпон-Чит), а также познакомилась с тем, как компания реализует свои обязательства по лесовосстановлению2. Руководитель системы «Лесной эталон» Николай Шматков тогда совершенно справедливо заметил: «Как все крупное в жизни, компания постоянно находится на виду и является прекрасным примером ответственного отношения к лесопользованию. Это очень важно для других предприятий, для отрасли в целом, для страны. "Лузалес" – крупнейший комплексный держатель нашего сертификата3, мы гордимся этим партнерством».

Надо признать, в достаточно свободном режиме посетить столь значимое и активно работающее лесопромышленное предприятие – это большая удача. Особенно с учетом особенности группы экскурсантов: предположу, что столько китайских посетителей разом не видели ни на производстве, ни в Республике Коми. В общем, было круто, спасибо, «Лузалес»!

А теперь об увиденном и предприятии в целом – немного подробней.

Первая встреча

В просторном холле отдельно стоящего офисного здания компании гостей встречала целая команда в корпоративной спецодежде и ровный рядок белоснежных касок, в которых делегации предстояло знакомиться с предприятием.

«Рады приветствовать вас на территории одного из крупнейших деревообрабатывающих компаний Северо-Западного региона России, – разбавил улыбкой серьезность момента генеральный директор Валентин Рожок и сказал несколько вводных слов. – Сейчас мы находимся в головном офисе, рядом одно из наших предприятий. Всего же у компании шесть деревообрабатывающих подразделений и две мебельные фабрики, приобретенные в прошлом году из активов компании IKEA. Коллектив сотрудников–– около 3000 человек.

Мы покажем вам участки деревообработки и глубокой переработки, места утилизации и переработки отходов – на двух площадках близ города Сыктывкар. И таким образом вкратце коснемся всех аспектов деятельности компании.

Наряду с заготовкой и переработкой древесины компания занимается и лесовосстановлением. Как это происходит, вы тоже сможете увидеть своими глазами».

Во встрече приняла участие сенатор от Республики Коми Елена Шумилова. Она знакома с «Лузалес» не понаслышке – до избрания в Совет Федерации Елена Борисовна с 2018 по 2020 год была PR-директором компании. «Среди прочего я занималась социально-экономическим функционалом, в том числе осуществляла взаимосвязь с коренными народами, это важный аспект нашей деятельности», – рассказала сенатор и попутно обратила внимание гостей на интерьеры и здание головного офиса предприятия – эта возведенная в 2021 году конструкция почти полностью построена из продукции «Лузалес», клееного бруса и плит МХМ.

Значимость работы с населением отметил и гендиректор. «У нас социально-ориентированная компания, мы принимаем самое активное участие в жизни районов нашего присутствия. В частности, спонсируем лыжные гонки, генеральные спонсоры баскетбольной команды "Ника", играющей в высшем эшелоне страны», – сказал Валентин Рожок.

Возвращаясь к основной теме встречи, он напутствовал делегацию так: «В 2006 году площадку компании посетил президент В. В. Путин – и с этого времени мы начали активно участвовать в инвестпроектах, каждый год удваиваем и утраиваем темпы и объемы. Сегодня мы покажем вам то, что имеем и чем гордимся». Участникам китайской бизнес-миссии предложили посетить с экскурсией два производственных участка и лесопитомник, а также принять участие в памятной акции по высадке деревьев.

После инструктажа по технике безопасности и облачения в средства индивидуальной защиты (каски и сигнальные жилеты) гости из Китая отправились на экскурсию по участку деревообработки предприятия, которую провел начальник производства Дмитрий Заборский.

Экскурсия: Човью

Производственная площадка в Човью занимает около 30 га. На этой территории и внушительная биржа сырья, и собственный железнодорожный тупик.

Недавно на предприятии создана новая контейнерная площадка для погрузки продукции в контейнеры и контейнеров на железнодорожные платформы. Железнодорожный тупик с тремя ветками позволяет быстро и легко организовывать отгрузку заказов этим видом транспорта – буквально за воротами вагоны подхватывает РЖД и доставляет дальше по стране. На экспорт продукция уходит как по железной дороге, так и морем, через порты Петербурга, Архангельска и др.

Участок сортировки круглого леса встречает массивным столом загрузки, куда поступает разнокалиберный «кругляк» и где с помощью сканера определяется диаметр пиловочника. Сканер считывает самую узкую часть – она и будет считаться основным диаметром. На сортировочной линии 24 кармана, бревна распределяются по ним в соответствии с диаметром. После чего сортименты складируются на площадке хранения в штабелях при помощи перегружателя Sennebogen.

Далее бревна идут на окорку. «После окорочного станка бревно попадает на револьверное устройство, где разворачивается вершиной вперед, после чего по столу подачи минует сканер, который считывает параметры бревна, и далее попадает в цех», – рассказал Дмитрий.

Весь производственный процесс контролируется из единой операторской, на многочисленные мониторы которой выведены сигналы с камер, установленных на разных участках. Также здесь с компьютера задаются все параметры предстоящей переработки.

«Например, сегодня мы пилим 15-й диаметр, – продемонстрировал начальник производства. – Сечение заводится в компьютер, формируется программа раскроя. Данные, полученные со сканера, позволяют организовать подачу таким образом, чтобы на выходе получалось как можно меньше отходов и брака. Два последующих станка превращают бревно в брус и распускают его на доски. Щепа, опилки и прочие отходы падают на транспортеры, которые находятся под производственной линией, и направляются на сито, где происходит сортировка отходов.

Полученные доски поступают в сортировочный цех, где распределяются по карманам – две центральные в один, две боковые в другой. Два оператора раскладывают доски по пакетам, между которыми ставят прокладки».

Кора после окорки на предприятии не утилизируется – ее продают внешним потребителям, в частности СЛПК. Таким же образом поступают с теми излишками щепы, которые не используются в качестве топлива для миниТЭЦ предприятия.

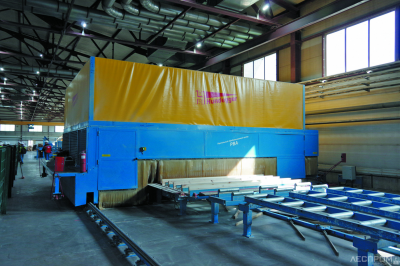

«В сутки перерабатываем около 1500 м3 бревен, получая примерно 750 м3 доски, – продолжил рассказ наш гид. – Доски, предназначенные для сушки, собирают в пакеты, тщательно выравнивая, после чего пакеты погрузчиком отвозят в буферную зону и по рельсам направляют в туннельную сушильную установку Valutec. Объем разовой загрузки – 150/170 м3.

В сушильном комплексе доска проходит шесть зон, каждая с определенной температурой и разным обдувом. Чем тоньше доска, тем быстрее происходит ее сушка, и наоборот. Так, например, тонкую доску сушим летом примерно 4,5 ч, а зимой – около 8 ч. Толстую доску – 8 и 15 ч соответственно».

Помимо туннельной установки, есть на предприятии и камерные сушильные комплексы периодического действия. В них сушка доски занимает три дня.

Цех сортировки готовой доски тоже работает под дистанционным управлением с единого пульта. При помощи джойстика с правой руки оператор определяет сортность доски, с левой – габариты. И на сегментах видеостены из мониторов следит за тем, как автоматизированное оборудование отрабатывает посланные компьютерной системой команды.

После определения сортности и длины доска распределяется по карманам.

На нижнем уровне, в конце производственной линии участок упаковки в транспортные пакеты. Здесь же каждый пакет снабжают этикеткой со штрих-кодом, содержащим всю значимую информацию о продукте.

По словам сопровождающего, самая покупаемая доска сечением 16 х 75, за смену ее здесь производят до 500 кубов. Ежемесячно через цех проходит примерно 12 тыс. м3 древесины. Вскоре планируется пуск еще одного такого же цеха – со вторым цехом сортировки готовых пиломатериалов выход увеличится до 25 тысяч. И это в полном смысле насущная необходимость – сейчас объема сортировок не хватает, что сдерживает возможности дальнейшего роста.

Несмотря на то что с закрытием экспорта ранее весьма популярная «пеллетная тема» сейчас в застое, не посетить новое пеллетное производство «Лузалес» было никак нельзя.

Около аккуратного, с иголочки одетого строения высятся бункеры хранения опилок. Поступая в производство, они перемешиваются в специальном ворошителе и подаются в зону сушки, где равномерно, миллиметр в миллиметр, распределяются на транспортере – чтобы высохли одинаково. После сушки опилки попадают в силос-накопитель (слева от основной линии), а второй силос (справа) служит для накопления уже готовых пеллет.

В цехе пять прессов, производительность одного составляет около 40 т в сутки. Установлены матрицы 6 мм, такого размера получаются и пеллеты. После прессования пеллеты попадают в охладитель и по транспортеру – в бункер-накопитель готовой продукции, вмещающий около 700 тонн.

Отгрузка топливных гранул происходит снаружи цеха – насыпью в 20- или 40-футовые контейнеры. Пеллеты от «Лузалес» реализуются в регионе. Отпускная цена пеллет в бигбэгах – 5,5 тыс. руб. за тонну (без бигбэгов – 5 тыс. руб.). Нужно отметить, что гранулы продаются не только для нужд отопления, но и в качестве наполнителя для туалета животных.

В финале экскурсии по участку деревообработки гости увидели новейшую мини-ТЭЦ, где четыре поставленных компанией «Полибиотехник» котла производят для предприятия электроэнергию и тепло. «Щепа, опилки, отщеп – все идет сюда, – пояснил Дмитрий Заборский. – Когда полностью загрузим систему на выработку электричества, все отвалы опилок у нас моментально уйдут». Когенерационная ТЭЦ вырабатывает 43 МВт тепловой и 4 МВт электрической энергии.

Экскурсия: Кочпон-чит

В 2018 году корреспондентам «Леспроминформ» уже доводилось посещать эту площадку, и, как говорится, «почувствуйте разницу»: тогда, несмотря на оптимизм проводивших экскурсию специалистов, глазам открывалась лишь «легкая косметика» полупустых помещений завода, недавно приобретенного «Лузалес» у компании по производству домостроительных конструкций «Промкомбинат» (которая банкротилась и была на грани закрытия). Сейчас совсем другое дело: полностью обновлены и цеха, и оборудование, и открытые площадки – все выглядит очень нарядно, и жизнь в буквальном смысле кипит везде, начиная от проходной, рядом с которой устроена небольшая экспозиция садовой мебели. Возле нее делегацию китайских бизнесменов встречал жизнерадостный руководитель участка глубокой переработки Игорь Зарубин.

В участок глубокой переработки вошли несколько прежде отдельных подразделений, и теперь на одной площадке выпускают клееный брус, МХМ, березовый шпон, детали домокомплектов. Игорь Борисович с энтузиазмом и очень подробно рассказал о каждом рабочем процессе и продемонстрировал образцы разных видов выпускаемой продукции. Здесь мы упомянем об изготовлении только одного.

В 2010 году на производственной площадке «Лузалес» в пос. Кыддзявидзь была установлена линия по сращиванию пиломатериалов, а также организован цех по изготовлению клееного бруса. Позже цех был перемещен на участок глубокой переработки древесины в Чит. Там же организовали участок заточки режущего инструмента, а также склады для хранения 1–2-суточного запаса конструкций.

Основным сырьем для производства клееного бруса и клееных деревянных конструкций служат обрезные специфицированные пиломатериалы хвойных пород. Технологический процесс изготовления клееного бруса состоит из двух этапов. На первом осуществляется подготовка пиломатериалов и заготовок – операции сушки, кондиционирования и сортировки заготовок, после чего пиломатериал поступает в цех на переработку.

Высушенные пакеты подаются к рабочему месту, где подбираются комплекты для склейки. Каждый брус должен состоять из слоев одинаковой влажности. Заготовки, соответствующие параметрам влажности, поступают на четырехсторонний строгальный станок, и, пройдя механическую обработку, заготовленные доски разбираются на лицевые и внутренние. А после вырезки дефектов доски сращиваются в бесконечную плеть на станке FJ-AM Bolinder с устройством подогрева концов заготовок в поле токов высокой частоты.

Потом начинается собственно производство конструкционного бруса. Для его изготовления используется меламиновый клей от AkzoNobel. Цех оснащен клеенаносящим станком и горизонтальным гидравлическим прессом Minda (давление склеивания 100–120 кгс/см2, время выдержки под давлением в прессе 5,5 ч). Снятые с прессов пакеты брусьев выдерживаются перед дальнейшей обработкой не менее 16 ч, и после стабилизации клеевого шва брус профилируется на станке Recor. Сечения выпускаемого профилированного бруса (ширина/высота) следующие: 150 х 140; 190 х 140; 230 х 140; 150 х 180; 190 х 180; 230 х 180.

По завершении механической обработки конструкционный брус поступает на участок отделки, где выполняется его грунтовка (особенно тщательно грунтуются торцевые срезы, как наиболее уязвимые для проникновения влаги). В составе грунтовок на алкидной основе есть антисептики. На окрашенные элементы клееных деревянных конструкций наносится маркировка в соответствии с проектом, и они направляются на склад готовой продукции.

Глубокая переработка на то и глубокая, чтоб никакая часть ценного древесного сырья не пропадала зря. Некондиционные доски могут быть использованы при изготовлении европоддонов, для этого приобретена автоматизированная линия Storti производительностью до 500 штук в смену. Налажено производство товарной щепы, работают линии по производству пеллет. А помимо современных видов биотоплива, которые изготавливают на «Лузалес», отходы производства шпона идут и на вполне традиционное для России топливо – березовые дрова. Но премиум-класса. И в фирменной упаковке.

Идите работайте!

Это мотивирующее пожелание повседневно адресовал сотрудникам основатель компании Николай Семенюк. По словам его наследника и продолжателя дела, «смысл в том, что не надо бояться проблем, сидеть сложа руки, работа лечит и спасает». Руслан Николаевич Семенюк возглавляет совет директоров «Лузалес».

«Главное, чему научил меня отец, – начать и закончить, неважно что, дворец построить или картошку выкопать. Начать и закончить, довести до конца, получить результат. Если ты можешь делать малые вещи – делай малые, можешь большие – делай их. А если не можешь, даже не начинай. Вот такие уроки у него были, и еще один – бери ношу по себе», – рассказал нинешний глава предприятия.

Николай Семенюк родился в 1960 году в Хмельницкой области Украины. В семье было пятеро детей. Учился на ветеринарного врача и, приехав в Коми в 1984 году, начал трудовую деятельность именно в этом качестве. Здание, где находился ветеринарный пункт на Човской лесоперевалочной базе (сейчас это территория «Лузалес»), бережно сохраняется поныне.

В дальнейшем Николай Терентьевич выбрал своим делом лесопереработку. Трудовую деятельность в лесной отрасли начал с 1984 года, станочником на Сыктывкарском ЛДК. А в начале 1999 года создал компанию «Лузалес», причем не приватизировал стагнирующее госпредприятие, как тогда делали многие, а выстроил бизнес фактически с нуля.

Как вспоминал Руслан Семенюк в интервью для журнала «Регион», «на рубеже девяностых и нулевых годов пытались начать дело в селе Вомын в Корткеросском районе, но с тогдашним руководством района не нашли общий язык и перебрались в Прилузье». Там и началась история «Лузалес».

Лесозаготовительное предприятие на базе Читаевского лесопункта в Прилузском районе республики было, разумеется, небольшим – до 70 человек, объем лесозаготовки составлял 15–20 тыс. м3. Работали поначалу исключительно вручную, постепенно стали появляться б/у трактора и другая техника, но потребовалось еще немало времени (и средств), прежде чем в 2002 году, по инициативе руководителя, компания перешла от традиционной заготовки древесины хлыстами к продвинутой скандинавской технологии и в лесах Коми появились первые сортиментные комплексы, харвестеры с форвардерами (говорят, Николай Тереньевич первым привез в Россию пару харвестер-форвардер производства John Deere, и было это еще в 1999 году).

Серьезный стимулом развития предприятия стал визит Владимира Путина. На президента произвела впечатление демонстрация валки и раскряжевки с помощью харвестера. «Понятно, хорошая финская техника, но когда мы такую будем выпускать?» – последовал вопрос. Надо признать, ответа на него отечественное машиностроение не дало до сих пор. «Все свое мы должны делать сами», – подчеркнул руководитель государства, а познакомившись с работой и возможностями предприятия, пообещал всемерную поддержку и с трибуны заявил о необходимости налаживать переработку лесоматериалов внутри страны с получением высокомаржинальной продукции.

После этой встречи идея создания современного деревообрабатывающего предприятия полного цикла, выполняющего все технологические операции, от заготовки до восстановления, от первичной переработки до получения готовой продукции, перешла в стадию реализации. И довольно стремительной.

Началось с лесопильного цеха – он был построен в 2003 году в п. Кыддзявидзь Прилузского района. Стали производить доску (вскоре наладили и сушку), паковать в брендировнанную пленку и отправлять на экспорт. Рост переработки неизбежно привел и к увеличению объемов отходов, что вызвало потребность их утилизации – то есть приобретения котельных, работающих на древесном топливе.

Следующим шагом стало производство изделий для деревянного домостроения – в 2007 году в Човью начали выпускать оцилиндрованные бревна. Освоили выпуск домокомплектов и пиломатериалов для отделки (доски пола, обшивочной доски и пр.). В 2010 году заработал цех клееного бруса, в 2018-м – автоматизированный участок по созданию стеновых МХМ-панелей из массива…

К несчастью, 11 июня 2018 года Николая Терентьевича не стало, он ушел из жизни прямо на рабочем месте, в вахтовом поселке близ Занулья. На церемонии прощания министр инвестиций, промышленности и транспорта Коми Николай Герасимов назвал смерть бизнесмена «оглушительной потерей для республики».

С тех пор ежегодно, 11 июня, члены семьи (а под ней давно уже понимается весь коллектив ООО «Лузалес») в память о нем высаживают новые и новые деревья. В мероприятиях всегда участвуют дети – и это очень хорошая традиция.

15 сентября 2023 года возле главного офиса компании открыли памятник ее основателю.

Впрочем, главным и лучшим проявлением памяти и уважения следует считать другое: после смерти собственника удалось не только сохранить бизнес, но и развивать его дальше, по намеченному курсу. Стратегическая задача компании остается неизменной – создание современного предприятия полного цикла. С учетом того, что в настоящее время годовой объем лесной продукции, заготавливаемой в Республике Коми, составляет лишь четвертую часть расчетной лесосеки, у компании есть объективные возможности и условия для наращивания объемов лесозаготовки и переработки древесины. По мере развития производства ООО «Лузалес» с каждым годом увеличивает объемы поставок производимой товарной продукции на внутренний и внешние рынки, принимает меры по дальнейшему развитию партнерских отношений с фирмами из других стран. Продукция предприятия соответствует всем требованиям международных стандартов качества и успешно реализуется не только в России, но и в Китае, Ираке, Египте, Иордании…

Заготовка и транспортировка леса

Общая площадь лесосырьевой базы ООО «Лузалес» составляет более 1,4 млн га. Расчетная лесосека компании – 2,6 млн м3 древесины. Заготовка ведется в шести муниципальных районах Коми (лесозаготовительные участки в Койгородском, Прилузском, Сыктывдинском и Удорском районах Коми; вахта «Центральная» в с. Занулье Прилузского района; вахтовый участок «Удорский» в пгт Усогорск Удорского района), а также в Ленинградской области.

«Лузалес», одним из первых в регионе освоив сортиментную технологию заготовки древесины, сегодня использует на делянках более 70 харвестеров и форвардеров. Всего же в лесных работах задействовано 300 единиц техники, кроме заготовительных машин, это и лесовозы для вывозки древесины из леса, и самосвалы, спецтехника для устройства лесных дорог, тягачи-щеповозы, и т. д.

Для строительства и поддержания в надлежащем состоянии лесовозных дорог на предприятии создан специальный дорожно-строительный участок. Усилиями его сотрудников ежегодно строится и реконструируется около 25 км лесовозных магистралей и веток.

Для обеспечения транспортировки сырья и продукции сформирована внушительная транспортно-ремонтная база, распределенная по всем подразделениям компании; наличие оборудованных ремонтно-механических мастерских с полным набором запчастей и комплектующих, контейнерных площадок, участков погрузки в железнодорожный транспорт позволяет оперативно осуществлять любые транспортные операции, устранять поломки и поддерживать технику в работоспособном состоянии.

Основной вахтовый поселок лесозаготовительного предприятия (вахта «Центральная») был построен в 2014 году в с. Занулье Прилузского района. Брусовые домики для заготовителей полностью оборудованы, есть все городские удобства и инфраструктура. Единовременно в поселке могут проживать до 200 человек. На территории размещены ремонтная база, заправочная станция, котельная, токарный и моторный цех, склад запасных частей, стоянка лесозаготовительной и дорожно-строительной техники.

Производство

Говоря о технологиях и оборудовании, в разное время внедренных на разных производственных участках предприятия, поневоле собьешься – ведь проще сказать, каких названий известнейших производителей тут нет: AkzoNobel, Almab, Bruks, Cambio, EWD, Fezer, GreCon, HewSaw, Hundegger, John Deere, Kalmar, Katres, Knoblinger, Krusi, Minda, Mühlböck-Vanicek, Nicholson, Polytechnik, Raute, Sennebogen, Storti, Termolegno, USNR, Valon Kone, Valutec, Vecoplan, Vollmer, Volvo… И это далеко не полный список! В полной мере демонстрирующий как «заточенность» руководства компании на все передовое в отрасли, так и готовность рисковать, формируя технологический парк из лучшего, что могла предложить отраслевая машинерия. Может, именно так «Лузалес» и стал одним из крупнейших лесозаготовительных и деревоперерабатывающих предприятий Республики Коми?

Чтобы избежать отсебятины, коротко воспроизведем то, что сказано о применяемых технологиях на официальном сайте компании.

В комплекс лесопиления и деревообработки «Лузалес» входит следующее:

- четыре лесопильных цеха (2 – Кыддзявидзь, 2 – Човью), оснащенные лесопильными станками EWD и HewSaw R200, где расположены три линии сортировки круглых лесоматериалов, оснащенные 3D-сканерами (для распиловки тонкомерной древесины диаметром от 10 до 16 см) и HewSaw SL200;

- склады сырья и биржи рассортированных бревен, позволяющие единовременно размещать и хранить до 400 тыс. м3 круглых лесоматериалов;

- собственные котельные для обеспечения потребностей предприятия в тепловой энергии общей мощностью 24 МВт;

- сушильные камеры периодического действия производства компаний Mühlböck, BesBollman, Termolegno с единовременной загрузкой пиломатериалов до 3,5 тыс. м3. Для увеличения объемов производимой продукции установлена первая в России 6-зонная сушильная камера непрерывного действия с перекрестной циркуляцией (ТС последнего поколения производства Valutec 3 шт.);

- три линии сортировки сухих пиломатериалов;

- линия по производству погонажных изделий;

- линия по сращиванию пиломатериалов;

- линия по производству оцилиндрованных бревен;

- цех по изготовлению клееного бруса, клееных строительных МXM-конструкций;

- автоматизированная линия по изготовлению поддонов;

- железнодорожный тупик и крановое оборудование для погрузки пиломатериалов в контейнеры и железнодорожные вагоны;

- линии по производству пеллет (Киддзявидзь, Човью).

Леса для будущего

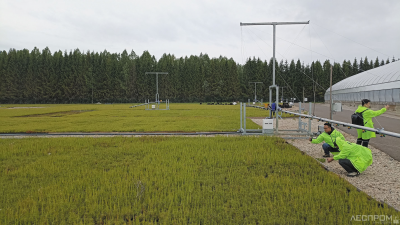

«Одно из самых значимых направлений деятельности “Лузалес” – лесовосстановление», – не устают повторять все ответственные лица компании. Неудивительно поэтому, что особая гордость предприятия – созданный пару лет назад в Занулье Прилузского района лесопитомник, где выращивают саженцы основных лесообразующих хвойных пород, сосны и ели с закрытой корневой системой. Как рассказал заместитель генерального директора по лесозаготовкам Андрей Дударь (он работает в компании с 1999 года, тогда его, земляка, пригласил на работу лично Николай Семенюк), основатель «Лузалес» всегда хотел построить питомник – и вот его мечта осуществилась. Общая производительность комплекса из четырех теплиц – до 8 млн будущих деревьев в год двумя ротациями. Для обеспечения нужд предприятия, по сути, хватает одной теплицы (сейчас для восстановления вырубок компании требуется 2–3 млн саженцев хвойных пород), остальной посадочный материал выращивают на продажу, для других лесозаготовительных компаний, осуществляющих посадки на вырубках.

Технологический цикл начинается с линии наполнения специальных кассет питательным субстратом и посадки семян в кассеты – в них впоследствии взойдут саженцы. Секции заполненных кассет погрузчиком отвозят в теплицу и размещают для проращивания, орошения и ухода (прополки и пр.). В теплице поддерживается постоянный режим температуры и влажности, регулирование происходит за счет расположенных сверху и по бокам фрамуг, которые открываются и закрываются автоматически.

Неподалеку обособленный участок для подготовки семян, где собранные шишки сушат, провеивают и лущат. Общая площадь лесопитомника составляет 1 га. Оборудование для комплекса из четырех теплиц по 2500 м2 было приобретено в Финляндии и Швеции. Организовано постоянное отопление помещений от собственной котельной.

Рядом расположены открытые участки для доращивания сеянцев. Прямо отсюда саженцы-двухлетки поступают на делянки компании и продаются всем желающим. Приживаемость молодых деревьев, по оценке специалистов, 95%.

На подготовленных после лесозаготовки участках планово высаживаются многие тысячи высококачественных сеянцев, при этом площади лесовосстановления сопоставимы с площадями годовых рубок.

11 июня 2024 года участники китайской бизнес-миссии смогли присоединиться к ежегодной памятной посадке деревьев и вместе с местными жителями увлеченно разместить в подготовленные микроповышения ростки новой (хвойной) жизни с помощью посадочных труб. На посадки сотрудники предприятия традиционно приехали семьями, с детьми и родственниками, и прямо посреди размеченной делянки получился импровизированный веселый праздник. «Здесь мы хотим не только посадить деревья, но и научить подрастающее поколение, как следует это делать. Когда молодые деревца приживутся, они станут, как принято говорить, легкими нашей планеты, будут радовать нас всех. Давайте вместе подарим миру новый лес.

Мало деревья посадить, надо за ними ухаживать. И раз уж вы поучаствовали в посадке сеянцев, приезжайте их потом проведать», – предложил присутствующим Руслан Семенюк.

Сухие данные официального сайта: высажено деревьев за 2023 год – 805 180 шт., план на 2024 год – 852 186 шт. Общее количество высаженных компанией деревьев – 8 433 309.

«Лес – не просто цифирки. Поэтому мы вкладываемся в лесовосстановление и выращиваем саженцы. Да, результат мы увидим через 40–50 лет. Важно, что мы начали этот путь, благодаря этому последующие поколения будут по-другому относиться к лесу», – считает глава компании.

Справка

Инвестиционные проекты

1. Модернизация лесоперерабатывающей инфраструктуры ООО «Лузалес»

С 2011 по 2016 год компанией «Лузалес» реализован инвестпроект, входивший в список приоритетных инвестиционных проектов правительства России по освоению лесосырьевой базы Республики Коми. В развитие предприятия инвестировано более 460 млн руб. В рамках проекта модернизированы и созданы три лесопильных цеха, налажено производство строганой древесины, производство клееного бруса и калиброванного бревна, стала возможной переработка тонкомерной древесины (ранее мало востребованной). С 2016 года налажен выпуск погонажных изделий, вагонки и шпунтованных досок для пола под торговой маркой «Шепетовка», реализуемых в Республике Коми и поставляемых в ближайшие регионы.

В ходе реализации проекта заготовка древесины увеличилась на 134,3%, производство пиломатериалов – на 207,9%, товарной щепы – на 301,4%. В целом объем товарной продукции вырос почти в 3,3 раза и составил на начало 2017 года свыше 2,2 млрд рублей.

2. Строительство объектов лесоперерабатывающей инфраструктуры ООО «Лузалес»

В 2021 году реализован инвестпроект по глубокой переработке древесины с созданием биоэнергетических установок, который в июле 2017 года приказом Минпромторга РФ был включен в перечень приоритетных инвестиционных проектов в области освоения лесов. Цель проекта – строительство новых лесопильных цехов и биоэнергетических объектов для увеличения объемов производства пиломатериалов нормированной влажности и сокращения производственных затрат деревообрабатывающего комплекса, расположенного в местечке Човью города Сыктывкара и поселке Киддзявидзь Прилузского района Республики Коми, 100% потребления отходов лесопиления для технологических и энергетических нужд предприятия, осуществления мероприятий по техническому перевооружению собственной системы лесообеспечения. Объем инвестиций по проекту на 2020 год составил более 880 млн рублей.

Проектом было предусмотрено увеличение расчетной лесосеки на 939 тыс. м3, что позволило довести обеспечение действующих лесопильных мощностей предприятия пиловочником собственной заготовки до 80%. Производство пиломатериалов выросло на 144 тыс. м3, производство товарной щепы на 90,0 тыс. м3. Объем производства новой продукции, топливных пеллет – 35 тыс. т в год.

Построены и введены в эксплуатацию:

- в пос. Кыддзявидзь – лесопильный цех на основе линии по переработке тонкомера HewSewR200, линия сортировки круглых лесоматериалов, водогрейная котельная установка на твердом топливе УВТ 6000х2, цех по производству пеллет с сушильной камерой горизонтального типа Muehlboeck-Vanicek;

- в м. Човью – сушильные камеры непрерывного действия Valutec TC для пиломатериалов, лесопильный цех на основе линии по переработке тонкомера HewSewR200.

3. Модернизация и расширение производственных мощностей ООО «Лузалес»

В 2018 году начат еще один инвестиционный проект, включенный Минпромторгом в перечень приоритетных (2020), его планируют реализовать к 2025 году. Проектом предусмотрена модернизация существующего производства и расширение производственных мощностей компании за счет приобретения дополнительного оборудования и техники. Конечным результатом станет создание высокотехнологичного перерабатывающего комплекса, включающего лесозаготовку, деревообработку с выпуском березовой фанеры, биотоплива, тепловой и электрической энергии на принципах комплексного использования древесного сырья и отходов.

В рамках проекта на территории п. Кыддзявидзь построены административное и бытовое здания, а также два жилых 2-этажных дома, модернизировано лесопильное деревоперерабатывающее производство путем замены устаревшего оборудования круглопильно-профилирующий станок EuroSaw-FDP. На площадке, расположенной на территории г. Сыктывкара, построены административное здание с гаражом, здание установки по сжиганию древесных отходов, бетонированная промплощадка, инженерные коммуникации. Приобретено оборудование для подготовки пил, установлен сушильный комплекс Р-ТС 6х4 (Valutec), АСУ для линии сортировки сухих пиломатериалов, запущена установка для сжигания древесных отходов, 2х7 МВт (Polytechnik). На базе участка глубокой переработки древесины построен завод по производству березового шпона. На площадке завода расположено производственное здание, где размещается основное технологическое оборудование, а также административное здание, склад готовой продукции. В рамках реализации проекта построены биржа сырья для складирования фанерного кряжа, бассейн для гидротермической обработки древесины, склад хранения древесных отходов.

Новое дело

«Да, компания интенсивно развивается, но не в плане территории и площадей, а в плане продукта. Сегодня мы понимаем, что наш потолок в лесопереработке почти достигнут», – признал Руслан Семенюк в интервью журналу «Регион» в сентябре 2022 года. Что неизбежно приводит к мысли о необходимости новых направлений.

И уже в начале марта 2023 года компания «Лузалес» закрыла одобренную правительственной комиссией сделку по приобретению активов двух основных производств IKEA в России, которые на тот момент простаивали. И уже в мае 2023 года предприятия «ИКЕА Индастри Тихвин» и «ИКЕА Индастри Вятка» были переименованы в «Лузалес-Тихвин» и «Лузалес-Вятка». Первоочередной задачей новый владелец обозначил сохранение и укрепление коллективов двух предприятий (примерно 2000 человек). Это удалось сделать. Сформирован план работы, есть понимание того, как дальше развиваться в этой сфере.

«Мы и раньше хотели построить мебельную фабрику, но где-нибудь лет через десять. Это было логично: мы производим пиломатериалы и из них можем делать мебель. Не только мы, но и весь мир делает ее из российского леса. И мы можем, просто у нас не было финансовой и технологической возможности. В итоге мы шагнули в будущее сразу на десять лет вперед. Это очень хорошо, но представьте: вам десять лет, а ваши вещи на двадцатилетний возраст, и с этим надо как-то жить. Вот и живем, и теперь по-другому смотрим на развитие. Ни один заявленный инвестиционный проект мы не бросим, просто на каждый смотрим под иным углом, с учетом новой конфигурации нашего бизнеса. До покупки фабрик IKEA мы запускали параллельно несколько проектов. Сейчас ориентируемся на дальнюю перспективу и перед запуском нового направления стараемся учесть максимум – как проект будет развиваться внутри компании, какую пользу ей принесет. Подобный подход применяют в основном крупные компании с бо́льшим, чем у нас, ресурсом – человеческим, финансовым. Но сделка со шведами для нас оказалась во многих смыслах сделкой "на вырост". Вместе с фабриками мы приобрели систему управления людьми и организацией производства. До этого управление проектами и компанией осуществлялось в основном в ручном режиме», – рассказал председатель совета директоров ООО «Лузалес» в интервью журналу «Федеральный бизнес».

На российский рынок новый владелец в кратчайшие сроки вышел с уникальным продуктом: предметы мебели от «Лузалес» названы на языке коми. «Вы легко их найдете по необычным названиям, – рассказал руководитель компании. – Например, модельный ряд столов называется "шондi", что в переводе с языка коми означает "солнце". Стол, за которым собирается вся семья, родня и друзья, – символ объединения, как и солнце. Линейка стеллажей называется "сынод", в переводе с коми-пермяцкого "воздух", потому что они визуально легкие и в сборке простые. Мы хотели, чтобы каждое название что-то рассказывало о нашей республике, где мы живем, работаем, откуда тот самый лес, из которого сделана эта мебель. Так мы популяризируем традиции и культуру наших мест, чтобы как можно больше людей узнали о них».

Продукцию мебельных фабрик «Лузалес» можно приобрести в федеральных сетях мебели и товаров для дома Hoff и «Аскона», а также в интернет-магазинах и на маркетплейсах вроде Ozon и Avito. Мебель реализуется в России и отправляется в Белоруссию и Казахстан.

«Нас часто спрашивают: "Где купить вашу мебель?" Рассказываем. Часть продукции закупает мебельный ритейл, какой-то объем приобретают интернет-магазины и закупщики товаров для маркетплейсов. Но есть у нас и собственный магазин, где осуществляется продажа от производителя. Ассортимент включает мебель для гостиных, кухонь, спален, детских и прихожих. Особым спросом у покупателей пользуются стеллажи, полки, журнальные столики, обувницы. Отметим, что пока на маркетплейсе представлен не полный перечень коллекций мебели, со временем он будет дополняться», – можно прочитать на официальном сайте «Лузалес». По мнению главы компании, сначала надо на 100% загрузить мощности мебельных фабрик и наладить продажи внутри страны, насытить российский рынок. «Сегодня ежемесячный рост продаж нашей мебели составляет примерно 10–15%. С уже нами сложно конкурировать и российским, и белорусским производителям. Качество у нас выше, потому что технология другая, а цену мы даем ниже, чем кто-либо еще», – говорит Руслан Семенюк.

Участвуя в презентации экономического потенциала Коми на выставке «Россия», председатель совета директоров ООО «Лузалес» рассказал еще об одном значимом начинании. «Мы начали пробовать себя в сельском хозяйстве. Предприятие, выпускающее продукцию под брендом "Пригородный", имеет многолетний опыт по выращиванию овощей в открытом и закрытом грунте, производству молочной продукции. С одного гектара на полях совхоза "Пригородный" мы собираем 43 т картофеля – беспрецедентные цифры. Это суперурожай для Севера. Его было негде хранить, и мы заканчиваем строительство современного овощехранилища. В прошлом году начали выращивать клубнику. Открывается акваферма по выращиванию форели методом закрытого водоснабжения. У нас еще сбор цветов – каждый день 1200 роз 12 сортов.

Следом займемся маркетингом и развитием продуктовой линейки, распространим ее по всей стране, ее будут уважать в России. Здесь большой потенциал.

Мы создаем то, чего нет в нашем регионе и что будет востребовано, делаем качественный продукт на территории, где живем», – сказал Руслан Семенюк.

Для людей

По мнению руководителя компании, «без налаженной инфраструктуры не будет полноценного социально-экономического развития республики, поэтому все силы и средства стараемся вкладывать в людей, в производство и создавать новые рабочие места».

«Наша республика – благодатный край, где живут прекрасные люди, даже несмотря на то, что жить в условиях Севера непросто. Коми – перспективный регион, сюда надо обязательно инвестировать, и надо здесь работать. Если искренне и с любовью относишься к республике, все будет хорошо.

У компании такой подход: мы строим фабрику, а к ней дорогу, освещение, дом многоквартирный, детский сад. Теперь мы парк хотим создать… Человек по дороге на работу отводит детей в садик, спокойно отработав день, забирает их и идет домой через парк. Это же классно, когда мы можем обустроить жизнь своих сотрудников… Бизнес всегда должен помнить не только о деньгах, но и о людях, благодаря которым он их зарабатывает. Зачем говорить о социальной ответственности, если можно просто делать жизнь лучше? Вся наша команда искренне хочет, чтобы в Коми была жизнь, появлялись новые производства. Для этого надо перестать цепляться за прошлое, смотреть в будущее, менять подходы – не ремонтировать старый жилой фонд, а строить современное, компактное и комфортное жилье», – считает Руслан Николаевич.

И еще одна цитата руководителя «Лузалес»: «Мы активно занимаемся профориентацией и растим для себя будущих специалистов. С каждым годом компания растет, открываются новые производства, создаются рабочие места, а это значит, что мы заинтересованы в привлечении перспективных специалистов. Подписали соглашение с представителями Минпросвещения России, правительством Республики Коми, региональным Минобрнауки и Сыктывкарским лесопромышленным техникумом о создании образовательно-производственных кластеров в рамках федерального проекта "Профессионалитет" в 2023 году. Проект реализуется в рамках государственной программы Российской Федерации "Развитие образования". Студенты проходят практику на производственной площадке нашего предприятия, приобретая первоначальный трудовой опыт под руководством опытных наставников. После школы молодежь, как правило, уезжает из региона, возвращаются единицы. Мы должны переломить эту тенденцию».

Вчера, сегодня – и немного про завтра

Было бы излишним констатировать, что предприятие никогда не останавливается на достигнутом. Иногда воплощение планов чуть задерживается, а порой, наоборот, идеи трансформируются по ходу их развития – важно, что движение не прекращается в принципе. Понятно, что жизнь, в последние годы ставшая особенно непредсказуемой, постоянно вносит свои коррективы. И все же…

Так, в июне 2021 года правительство республики Коми и компания «Лузалес» подписали соглашение о намерениях реализовать инвестпроект по строительству в Сыктывдинском районе Коми завода по производству MDF-плит мощностью 1 млн м3 в год (возможность реализации проекта напрямую завязана на принятие правительством РФ решения о создании на территории Сыктывдинского района особой экономической зоны – ОЭЗ «Север»).

В начале 2022 года стало известно о планах «Лузалес» до 2028 года построить фанерный завод мощностью 260 тыс. м3 в год с объемом инвестиций около 20 млрд руб. А 26 июля 2023 года в СМИ прошла информация о намерении построить фанерный завод мощностью 60 тыс. м3 продукции в год в Омской области.

Или вот: «Хотим производить домокомплекты, есть типовые проекты на три и пять тысяч квадратных метров, это будут четырехэтажные многоквартирные дома, – сказал гендиректор компании. – Чтобы запуститься, нужны объемы, скажем, по одной из госпрограмм. Процесс непростой, но мы не отказываемся от этой идеи…»

Среди других проектов – новый стадион с ареной на 3500 зрителей и реконструкция здания в центре Сыктывкара с организацией современной поликлиники.

13 января 2024 года компания «Лузалес» отметила 25-летие. В честь знаменательной даты наградами различного уровня за добросовестный труд и профессионализм были отмечены более 60 человек. Награды регионального уровня сотрудникам вручила первый заместитель министра экономического развития, промышленности и транспорта Республики Коми Ольга Турышева.

А в конце мая появилась информация о принятом депутатами столицы Коми решении внести имя основателя компании Николая Терентьевича Семенюка в список почетных граждан города Сыктывкара. Желание таким образом увековечить его память изъявил коллектив ООО «Лузалес».

P. S.

Основополагающие принципы бизнеса компании ее глава, Руслан Семенюк, обозначил так: «Первое – уважение к людям. Второе – важно быть созидателем, а не потребителем. И самое главное – любить свое дело, искать и найти его. Важно помнить об ответственности перед людьми и их семьями». Добавить к этому нечего. Разве что «Идите работайте!»

Текст и фото Леспроминформ