Черновые заготовки из пиломатериалов

Как это делается

Производство черновых заготовок – полуфабрикатов из сухих пиломатериалов, промежуточное между лесопильными и столярно-мебельными предприятиями, позволяет последним отказаться от непрофильных операций, упростить технологический процесс и тем самым снизить себестоимость продукции без потери качества.

С применением черновых заготовок на каждую единицу готовой продукции расходуется на 15–20% меньше сырья, чем при производстве из обрезной доски.

Одновременно производители полуфабрикатов получают возможность в полной мере использовать пиломатериалы с учетом требований заказчиков по размерам и качеству готовой продукции. «Обезличенные» пиломатериалы превращаются в продукцию целевого назначения.

В производстве изделий из древесины оперируют понятиями «деталь», «чистовая заготовка» и «черновая заготовка». Чистовая заготовка при размерах и форме детали отличается от нее отсутствием шипов, проушин, пазов и т. п. У черновой заготовки размеры чистовой заготовки, увеличенные на припуски на усушку и обработку. Технические требования к заготовкам из хвойных пород содержатся в ГОСТ 9685-61 (переиздание 1994 г.), а к заготовкам из лиственных пород – в ГОСТ 7897-83.

Для черновых заготовок, брусковых и досковых (с отношением ширины к толщине больше двух), определены рекомендуемые размеры поперечного сечения (табл. 1). Заготовки длиной от 0,5 до 1 м выпускаются с градацией 50 мм, а длиной больше 1 м – с градацией 100 мм. Допускается поставка заготовок, кратных по ширине, толщине и длине.

Различают заготовки пиленые, клееные и калиброванные (строганые).

Пиленые хвойные заготовки выпускаются с содержанием влаги не выше 22%. Влажность клееных и калиброванных заготовок должна соответствовать влажности деталей заказчика. По качеству древесины и обработки заготовки подразделяются на четыре группы, различающиеся допусками пороков древесины и дефектов обработки. Особое внимание следует обращать на ограничения по крыловатости и покоробленности заготовок. Продольная покоробленность не должна превышать 0,2%, а поперечная – 1%.

Стандарт для лиственных заготовок во многом совпадает с ГОСТ 9685. Толщина от 19 до 70 мм, ширина – от 40 до 150 мм. Минимальная длина 0,3 м. Выделяют три сорта. Заготовки первого сорта рекомендуются под прозрачную отделку.

Основные области применение черновых заготовок:

- детали оконных и дверных блоков;

- детали решетчатой мебели (стулья, столы, кресла);

- элементы клееных щитов и брусков;

- основания паркетных досок и щитов;

- паркетные планки (штучный паркет);

- погонажные изделия (плинтусы, наличники, штапики и пр.);

- ножки для мебели, игрушки.

Наиболее простой вариант – производство пиленых заготовок влажностью до 22%. Такая влажность называется транспортной, так как она допускает перевозку транспортных пакетов пиломатериалов без угрозы образования синевы. Однако цена заготовок транспортной влажности минимальная, поскольку потребитель вынужден досушивать их до влажности 6–10%.

Вообще ценовой диапазон черновых заготовок широкий. Наиболее высокие цены на сухие строганые заготовки из твердолиственных пород, до 270 тыс. руб./м3.

Максимальной добавленной стоимостью характеризуются строганые калиброванные сухие заготовки – фактически уже чистовые. Раскроенные из досок черновые заготовки досушиваются до рабочей влажности и при этом неизбежно деформируются. Покоробленность и крыловатость устраняются с помощью цилиндрического фрезерования (строгания и рейсмусования).

Сухие заготовки остругивают с четырех или двух сторон. Для клееной продукции достаточно строжки тех двух плоскостей, на которые будет наноситься клей. При этом нужно иметь в виду, что в производстве изделий потребуется чистовое строгание перед склеиванием. Расчет потребного размера поперечного сечения заготовок – серьезная задача, поскольку каждый лишний состроганный миллиметр поверхности резко уменьшает полезный выход продукции, а недостаточный припуск может сделать невозможным получение детали нужного размера.

Часто заказчик готов приобрести нестроганые заготовки, тогда при финишном строгании в чистовой размер появляется дополнительный припуск на обработку не только для получения гладкой поверхности, но и для удаления покоробленности, которая в той или иной мере всегда появляется при изменении влажности заготовок.

Технология определяется и породой обрабатываемой древесины. При использовании березы приходится работать с необрезными досками, что означает повышенный расход материала и большой отход в рейки. Также появляется необходимость в кромкообрезном станке.

***

При работе с досками транспортной влажности можно организовать досушку материала после раскроя по длине с вырезкой дефектов. Сушка заготовок в сравнении с сушкой пиломатериалов имеет свои плюсы и минусы. Увеличивается полезная загрузка сушильной камеры, но после сушки возникает дополнительная покоробленность заготовок. Для ее устранения требуется строгание, то есть снижение полезного выхода продукции. Полезный выход заготовок из пиломатериалов составляет от 60 до 80% в зависимости от качества пиломатериалов.

Современные технологии позволяют в автоматическом режиме раскраивать сухие доски на заготовки соответственно заказанной длине с вырезкой недопустимых дефектов. При этом для короткомерных пиломатериалов допускается сращивание по длине на зубчатый шип, что резко увеличивает полезный выход продукции. В итоге можно получать заготовки только первой и второй групп качества.

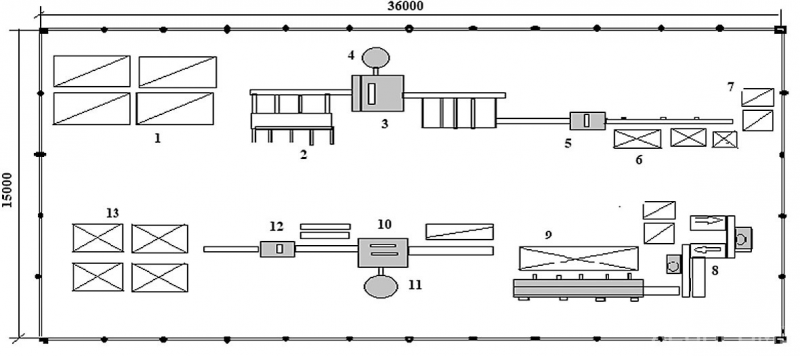

В цехе по производству черновых хвойных заготовок (рис. 1), как вариант, пиломатериалы сначала калибруются на рейсмусовом станке (3) для вскрытия всех пороков древесины и одновременно получения стабильного размера по толщине. Затем доски раскраиваются на линии оптимизации (5) на заготовки заданной длины и качества. Пиление происходит по меткам, которые оператор наносит на доску специальным мелом (флуоресцентным карандашом). Заготовки сталкиваются на свои подстопные места (6). В том числе не мерные отрезки (7), они на линии сращивания (8) превращаются в длинные доски(9), которые снова подаются на раскройную линию (6) для получения заготовок нужной длины. Для раскроя по ширине используется прирезной многопильный станок (10). Мерные заготовки распиливаются на торцовочном станке СП-1 (12) на продукцию разной заданной длины.

Для приема стружки и опилок применяются автономные стружкоприемники (4 и 11).

Для загрузки станков пакетами пиломатериалов и других транспортных операций можно использовать вилочный электропогрузчик, например, Коmаtsu FB30-12 производства Японии (рис. 2). Производительность погрузчика примерно 10 м3/ч при объеме работ 2,5 м3/ч, грузоподъемность 3 т (примерно 6 м3 пиломатериалов), высота подъема до 3 м, ширина вилки 1,06 м.

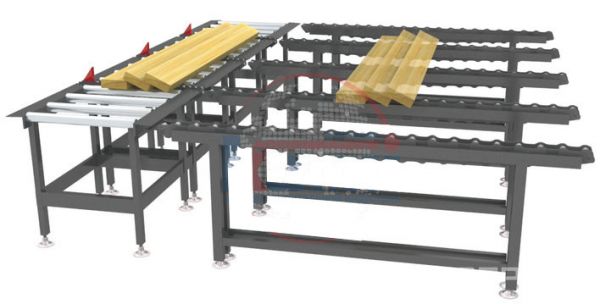

Для поштучной подачи досок к рейсмусовому станку рекомендуется конвейерное оборудование, например, фирмы MS Maschinenbau (ФРГ). Скорость продольной подачи 25 м/мин, мощность двигателя привода 1,5 кВт, двигателя сброса – 0,75 кВт. Габариты 6000 х 800 х 900 мм.

Скорости продольной подачи конвейера достаточно, для того чтобы не сдерживалась работа следующего станка.

С предварительным строганием одной пласти досок для вскрытия дефектов и калибрования справится рейсмусовый станок СР-4-2 (рис. 4), выпускаемый заводом «Красный металлист» (г. Ставрополь). Суммарная мощность 4 кВт, скорость подачи 8, 10 и 12 м/мин. Ширина досок до 400 мм, длина не менее 180 мм, толщина 10–120 мм.

Производительность станка при скорости подачи 12 м/мин для досок сечением 25 х 100 мм составит примерно 2,5 м3/час.

Из импортных станков популярностью пользуются рейсмусовые станки фирмы Ostermann, например, DMS41 (рис. 5) с ножевым валом с четырьмя ножами. Ширина строгания 400 мм, скорость подачи 6/12 м/мин, мощность 4 кВт, вес 425 кг.

Для торцовки досок на заготовки заданной длины и требуемого качества можно использовать линию автоматической торцовки «Оптима-8»с модулем сортировки (рис. 6), выпускаемую компанией «Бакаут», В. Новгород. Общая длина линии 17 830 мм, максимальное количество сбрасывателей – шесть.

Разметка досок выполняется вручную, с помощью флуоресцентного карандаша. Для тонких досок производительность линии составляет примерно 2,5 м3/ч. Если считать это оборудование головным, то годовая программа цеха черновых заготовок при односменной работе составит (2000 х 2,5) 5000 м3 по сырью, а с учетом потерь на опилки, стружку и кусковые отходы (25%) – около 4000 м3 по товарной продукции.

При раскрое досок на заготовки с вырезкой недопустимых дефектов образуются заготовки длиной менее 1 м. Объем такого отпада зависит от качества (сорта) исходных пиломатериалов. Современные линии сращивания короткомерных заготовок на зубчатый шип позволяют перерабатывать коротье в полномерные заготовки. Для выполнения этой задачи рекомендуется линия сращивания ЛБСА 001-200 той же компании «Бакаут» (рис. 7). Производительность линии 10 п. м/мин, заготовки длиной 200–1000 мм, шириной 120–200 мм, высотой 20–60 мм.

Линия предназначена для сращивания короткомерных (0,2–1 м) отрезков в заготовки длиной до 3,2 м. Шипы зарезаются пакетным способом на двух фрезерных станках. Клей наносится методом впрыскивания, запрессовка двухстадийная. Производительность линии сращивания для досок 25 х 100 мм примерно 1,5 м3/ч, то есть линия сращивания позволяет перерабатывать до 60% сырья, поступающего на линию автоматической торцовки.

Для получения заготовок нужной ширины потребуется прирезной многопильный станок, например, ЦДК-5-4 производства Тюменского станкозавода.

За счет гусеничной подачи станок обеспечивает высокое качество пропила и точность заданного размера. Число пил – до восьми штук. Толщина заготовок 16–150 мм, наименьшая длина 500 мм, ширина досок (брусков) 10–260 мм. Установленная мощность станка до 40 кВт, масса 2300 кг, габариты 2,0 х 1,9 х 1,7 м.

Из импортных прирезных станков можно использовать менее мощный станок 1415А тайваньской фирмы Quadro (рис. 9).

Мощность шпинделя 11 кВт, мощность двигателя подачи 1,5 кВт, скорость подачи 6–16 м/мин, максимальный диаметр пил 250 мм. Толщина заготовок 10–80 мм, ширина до 200 мм.

Загрузка Quadro 1415А зависит от объема работ по прирезке отрезков досок на заготовки нужной ширины. При максимальной скорости подачи станок способен переработать весь объем пиломатериалов (2,5 м3/ч).

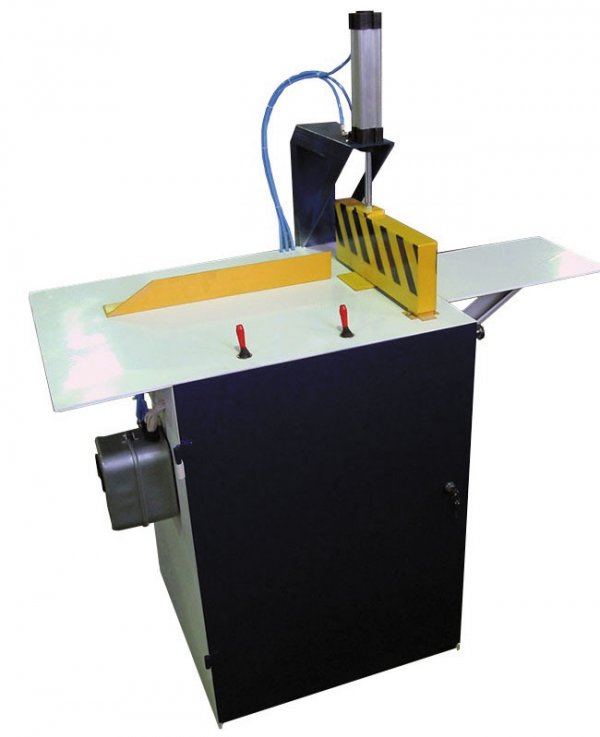

Торцевание сращенных зааготовок на заданную длину выполняется на станке СТ-1 (рис. 10), выпускаемом Савеловским ЗДО.

На этом станке торцуются заготовки, сращенные на зубчатый шип. Мерные заготовки от линии оптимизации проходят станок без пиления. Пиление происходит при закрытом кожухе и верхнем поднятии пилы с нажатием ножной педали. Производительность станка при ручной подаче материала примерно 0,6–0,8 м3/ч. Диаметр отрезной пилы 350–450 мм, посадочный диаметр пилы 50 мм, мощность привода пилы 2,2 кВт. Масса станка 120 кг.

Для сбора сыпучих отходов можно использовать автономные стружкоприемники. Это позволяет не монтировать в цехе эксгаустерную систему. На рынке широкий выбор подобных устройств с одним или несколькими накопителями. Наибольший объем отходов от рейсмусового и прирезного станков.

Потери в стружку на рейсмусовом станке составляют примерно 5% объема пиломатериалов, то есть не более 0,125 пл. м3/ч, или около 0,3 нас. м3/ч. На прирезном станке потери в опилки примерно 0,6 нас. м3/час.

Для удаления отходов непосредственно от станков потребуются два пылеулавливающих агрегата – например, выпускаемых КАМИ ПК6000 (рис. 11). Производительность по воздуху 6000 м3/ч, мощность электродвигателя 5,5 кВт, диаметр воздуховодов 100 мм, шесть патрубков. В агрегате два накопителя емкостью 0,6 м3 с фильтрами, которые заполняются каждые 1–2 часа.

Для работы цеха понадобится следующий режущий инструмент (вариант комплектации):

- Ножи строгальные к рейсмусовому станку СР-4. В комплекте четыре ножа толщиной 3 мм и длиной 450 мм. Возможно использование ножей с твердосплавными напайками.

- Пилы к торцовочному станку линии оптимизации. В комплекте одна пила диаметром 400 мм, посадочный размер 30 мм, 60 зубьев.

- Пилы для продольного пиления к прирезному станку Quadro. В комплекте до трех пил диаметром 400 мм, посадочный размер 50 мм.

- Пилы к торцовочному станку СТ-1. В комплекте одна пила диаметром 350 мм.

А для заточки пил и ножей требуются специализированные заточные станки (рис. 12 и 13).

В комплект станка ВМ-650 входят два ступенчатых упора 3 х 39° и четыре прижима для одновременной заточки четырех наложенных друг на друга строгальных ножей.

Текст Владимир Волынский