Производство клееной продукции на лесопильном предприятии

Как это делается

Повысить маржинальность лесопильного предприятия позволяет создание дополнительного производства готовой клееной продукции, например однослойных реечных щитов или многослойных брусков. Рассмотрим варианты организации и технического оснащения производственных участков для выпуска клееных изделий.

Клееные реечные щиты

Однослойные щиты (рис. 1) изготавливаются из реек, недопустимые пороки которых выпилены. Необходимая длина достигается сращиванием на зубчатый шип.

Исходным материалом для плит из массива древесины могут служить не только качественные, но и низкосортные и маломерные хвойные либо лиственные пиломатериалы, которые обычно направляются на измельчение в рубильные машины.

Для склеивания используются клеи типа D2 (влагостойкие) или D3 (атмосферостойкие). Наиболее распространены дисперсионные клеи на основе поливинилацетата (ПВА). Качество склеивания определяется такими требованиями, как закрытый бесцветный кле- евой шов, высокая прочность склеивания, влаго- и термостойкость изделия и отсутствие окрашивания древесины клеем.

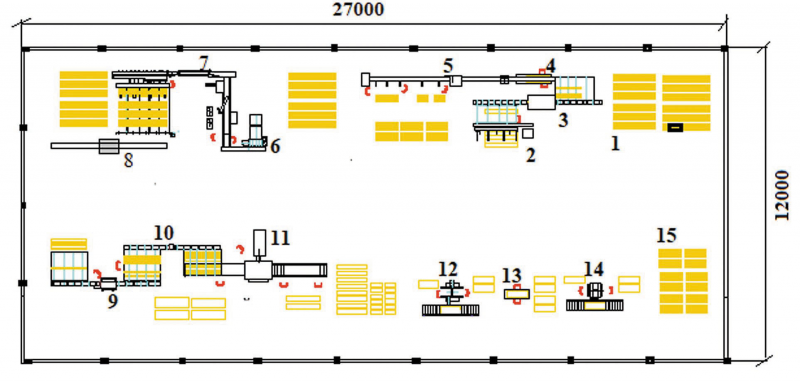

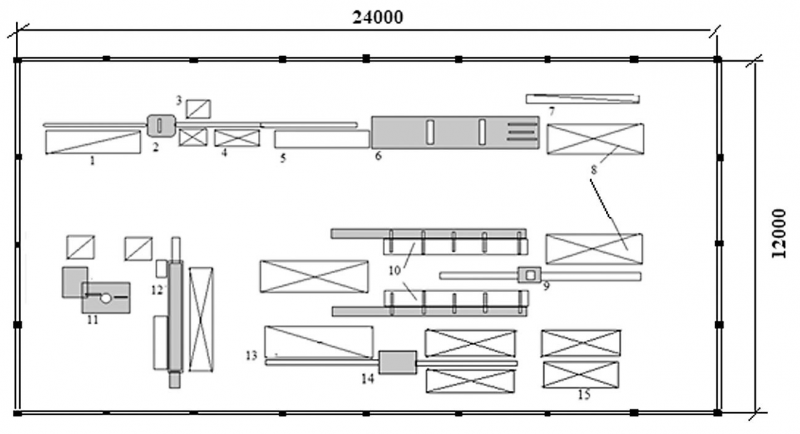

Технологический процесс изготовления щитов из сухих хвойных пиломатериалов предполагает определенную организацию производственного участка (рис. 2).

Со склада сухих пиломатериалов (1) доски вилочным погрузчиком подаются на загрузчик пиломатериалов (2) к рейсмусовому станку (3). На этом станке снимается верхняя пласть доски, для того чтобы вскрыть все пороки древесины. На линии оптимизации доски сначала сканируются на транспортере (4), а потом автоматически раскраиваются на заготовки заданной длины с удалением недопустимых дефектов.

На линии сращивания в первую очередь зарезаются зубчатые шипы на фрезерном станке с поворотным столом (6) и на них наносится клей. Затем в прессе (7) заготовки сращиваются в доски заданной длины. Тонкие доски проходят через прирезной станок (8), где распиливаются на черновые рейки. Доски и рейки поступают на четырехсторонний строгальный станок с пильным валом (9) для строгания и при необходимости раскроя досок на рейки заданной ширины, которые потом проходят через клеенаносящий станок (10) и передаются на пресс (11). Послепрессовая обработка продукции заключается в форматной обрезке щитов на форматно-раскроечном станке (12), ремонте щитов на столе (13) и шлифовании на калибровально-шлифовальном станке (14).

Головным оборудованием цеха служит горячий клеильный пресс, например ProfiPress L 2500 (Weinig, ФРГ) с рабочим столом 1300 х 2500 мм (рис. 3).

В комплект поставки входят сборочный стол с толкателем с механическим приводом для укладки ламелей с нанесенными клеем для заполнения и разгрузки пресса, быстросменная упорная линейка для щита толщиной 19–40 мм, пульт управления и распределительный шкаф, высокочастотный генератор мощностью 10 кВт.

При цикле прессования одного щита размером 2440 ×1220 × 20 мм 2,5 мин производительность пресса составит примерно 1,0 м3/ч, а годовая программа цеха при односменной работе (2000 ч) – 2000 м3 (примерно 40 тыс. шт., или 120 тыс. м2).

Потребность в пиломатериалах при расходном коэффициенте 1,8 м3/м3 составит 3600 м3, а доля отходов в виде стружки, опилок, кусковых отходов и шлифовальной пыли – 1600 м3 в год (0,8 м3/ч).

Загрузка пиломатериалов на линию обработки осуществляется с помощью опрокидывающего стола (рис. 4).

Пакет досок после сушки вилочным погрузчиком подается на стол наклонного подъемника. При наклоне пакета верхний ряд досок соскальзываает на подающий стол линии торцовки пиломатериалов, а затем передается поштучно на продольный конвейер измерительной линии.

Для предварительного строгания одной пласти досок перед автоматическим поперечным раскроем можно использовать рейсмусовый станок, например СР4-2 («Красный металлист»), производительность которого примерно 3 м3/ч при загрузке 1,8 м3/ч.

Для автоматической торцовки пиломатериалов нередко выбираются линии оптимизации производства Weinig. Как вариант OptiCut 200 Dimter (рис. 5); максимальная длина заготовок 6,3 м, минимальная – 140 мм.

Оператор маркирует на заготовках расположение дефектов и группу качества, линия рассчитывает комбинации отрезков требуемой длины, при которых получится максимальный полезный выход, точно позиционирует материал, выполняет резы и сортирует получаемые заготовки. Производительность линии для тонких досок составляет примерно 2,5 м3/ч при загрузке 1,8 м3/ч.

Продукция концерна Weinig предлагается и для сращивания короткомерных пиломатериалов – линия Grecon HS 120 (рис. 6). Длина заготовок на входе 150–900 мм, толщина 16–55 мм. Длина изделий на выходе – 3000–6100 мм. Мощность привода фрезерных агрегатов 15 кВт. В составе линии двухканальный пресс, автоматическая система клеенанесения, автоматическая подача заготовок в пресс. Производительность линии до 40 м3 в смену.

Черновую ширину реек можно создать на прирезном станке UniRip 310 (рис. 7) той же компании Weinig. Максимальная ширина пропила 310 мм. Скорость подачи до 35 м/мин. Пилы диаметром 300–350 мм (до 4 шт.). Установленная мощность 22 кВт. Производительность станка 4– 5 м3/ч. Минимальная длина заготовки 500 мм.

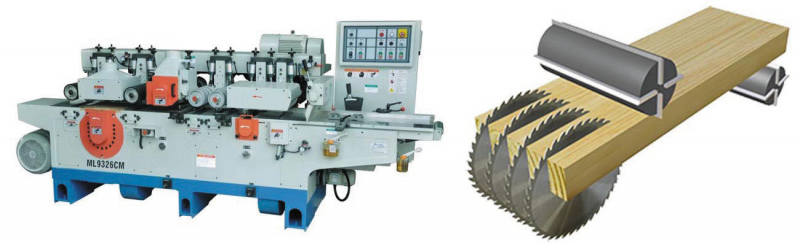

Двухсторонний продольно-фрезерный станок Quadro (рис. 8) подойдет для строгания двух пластей на рейках или толстых досках. Толстые широкие доски одновременно раскраиваются на рейки заданной ширины. Максимальное сечение 100 × 260 мм. Скорость подачи 4–30 м/мин. Установленная мощность 54 кВт. Производительность станка примерно 4 м3/ч.

Двухсторонний форматно-обрезной станок DMGB-35 (рис. 9) применяется для форматной обрезки клееных щитов последовательно с двух сторон. Производительность станка 3–4 м3/ч при объеме работы 2 м3/ч (удвоенная программа, так как каждый щит нужно пропускать через станок дважды). Диаметр основной пилы 300 мм, подрезной – 120 мм. Высота пропила до 75 мм. Максимальное расстояние между пилами 2500 мм.

На участке ремонта щитов с помощью специального починочного оборудования (рис. 10) вместо черных сучков вставляются специальные пробки, а вместо смоляных кармашков – заглушки-«лодочки».

Для финишной обработки клееных щитов – калибрования с двух сторон (шлифовальной лентой и фрезами) служат фрезерно-калибровальные двухсторонние станки, в числе которых 1300PD-V словенской компании Ledinek (рис. 11). Ширина обработки 1300 мм. Толщина обрабатываемых деталей 5–150 мм. Диаметр ротора 1650 мм. Скорость подачи 36 м/мин.

Для обработки деталей потребуется следующий режущий инструмент:

- Ножи строгальные для рейсмусового станка, длина 410 мм, толщина 3 мм (4 шт.). 2. Пила торцовочная диаметром 400 мм для линии оптимизации (1 шт.).

- Пила торцовочная для зачистки торцов в линии сращивания (2 шт.).

- Фрезы сборные или цельные для зарезки зубчатых шипов в линии сращивания.

- Пилы для продольного пиления диаметром 300-350 мм для станка UniRip 310 (4 шт.).

- Ножи строгальные толщиной 3 мм для станка Quadro (8 шт.).

- Пилы для продольного пиления диаметром 400 мм к станку Quadro (максимум 4 шт.).

- Пилы для смешанной распиловки диаметром 300 мм к форматному станку DMGB-35 (2 шт.).

- Пилы подрезные диаметром 120 мм к станку DMGB-35 (2 шт.).

- Специальные фрезы для калибровального станка Ledinek.

А для обслуживания режущего инструмента понадобится заточное оборудование – станок для заточки пил, например СЗТП-600 от «ИвПилоправ», и станок для заточки ножей от «Компании "ВМ"».

Трехслойные бруски

Применение клееных брусков для изготовления столярных изделий, в основном оконных створок, объясняется рядом преимуществ:

- Клееная деталь прочнее цельной, так как менее подвержена образованию трещин и более формоустойчива.

- Для среднего слоя заготовки можно использовать древесину относительно низкого качества.

- Для клееной детали можно использовать тонкие пиломатериалы, разумеется, дешевле;

- Возможность сложного профиля клееной заготовки позволяет сократить отходы в стружку при чистовом строгании заготовки.

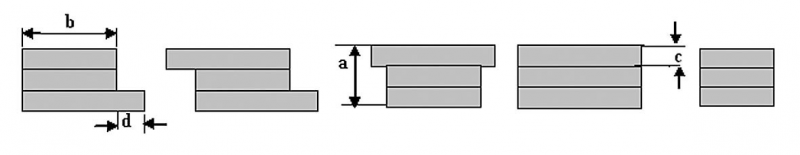

На европейском рынке строительных материалов чаще всего реализуются черновые клееные заготовки с определенными основными профилями и размерами поперечного сечения (рис. 12).

Клееные бруски поставляются заказанной длины или в виде обезличенного погонажа длиной до 6 м. По соглашению сторон, зубчатые соединения допускаются, или во всех слоях, или только в среднем слое, или не допускаются нигде. Товарные клееные заготовки должны быть с припусками на окончательную обработку – по толщине примерно 0,5–1,0 мм, по ширине 1,5–2,0 мм.

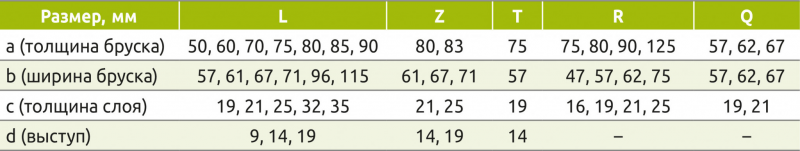

В предлагаемом варианте организации цеха по выпуску клееных заготовок (рис. 13) доски с приемного стола (1) подаются к торцовочному станку (2), где раскраиваются на заготовки заданных вариантов длины с выпиливанием недопустимых дефектов. Кусковые отходы сбрасываются в ящик (3), заготовки укладываются на подстопные места (4) для сращивания. Длинные заготовки (5) строгаются и раскраиваются на рейки на продольно-фрезерном станке с пильным узлом (6). Рейки-отпад укладываются на подстопное место (7), готовые рейки – на подстопные места (8).

Головным оборудованием цеха выступают гидравлические прессы ПВ 005-3100 фирмы «Бакаут» (В. Новгород) для брусков длиной до 3,1 м. Набор пакетов из ламелей с нанесенным на станке (9) клеем собирается вручную. Склеенные бруски выдерживаются не менее суток на подстопном месте (13). Послепрессовая обработка клееных брусков заключается в рейсмусовании двух пластей на станке СР4-2 (14).

Короткие заготовки, получаемые на участке торцовки досок, сращиваются на зубчатый шип. Для этого используются фрезерный станок с шипорезной кареткой (11) и пресс (12) для сращивания с узлом нанесения клея и торцовой пилой. Сращенные доски после выдержки снова подаются к станку (6) для строгания и раскроя по ширине.

Предприятие рассчитано на производство обезличенных трехслойных клееных брусков длиной до 3,1 м. Программа цеха определяется производительностью клеильных прессов. При объеме разовой загрузки 1,2 х 0,08 х 3,1 м3 и времени прессования 0,5 ч (для клея ПВАд) часовая производительность составит 1,0 м3/ч.

Тогда годовая программа при односменной работе (2000 ч) будет 2000 м3.

Операционные потери составят примерно 15% на участке торцовки и 20% при раскрое по ширине и строгании.

Расходный коэффициент равен примерно (1/[0,85 × 0,8]) 1,5 м3/м3, а годовая потребность в сырье – (2000 × 1,5) 3000 м3.

В цехе потребуется следующее оборудование. Для холодного склеивания ламелей в многослойные бруски необходим пресс (рис. 14), рассчитанный на ламели максимальной длиной 3100 мм, шириной 65–200 мм. Высота пакета до 1250 мм. Мощность 3,2 кВт, шесть гидроцилиндров.

В комплект поставки пресса входит гидростанция. Боковой прижим пневматический. Фронтальные прижимы при формировании пакетов отводятся в стороны.

Для поперечного раскроя пиломатериалов с вырезкой дефектов можно выбрать торцовочный станок СТБ-002-01 (рис. 15) с нижним расположением пилы. Управление станком осуществляется с помощью двух кнопок или педали. Установленная мощность 4 кВт. Пила 400 мм, скорость вращения 4000 об/мин. Время реза – не более одной секунды.

Производительность станка при ручной подаче материала составляет для тонких досок не более 0,7–0,8 м3/ч. Сечения материала от 20 × 40 до 100 × 200 мм. При загрузке 1,5 м3/ч потребуется двухсменная работа торцовочного станка.

Двухсторонний продольно-фрезерный станок Quadro 326SAW используется для строгания двух пластей и раскроя ламелей по ширине. Производительность станка при скорости подачи 6 м/мин для досок сечением 25 × 100 мм составляет 7,2 м3/ч. При объеме работ (1,5 × 0,85) 1,275 м3/ч загрузка станка будет всего 18%.

Для нанесения клея на ламели можно использовать двухвальцовый станок КН-3. (рис. 16). Ширина роликов 300 мм, скорость подачи 24 м/мин. Мощность 1,1 кВт. Габариты станка 0,7 х 0,9 х 1,0 м. Масса 250 кг.

Объем работ для участка сборки пакетов из ламелей (слоев) средним сечением 20 × 60 мм составит примерно 1000 пог. м/ч. В случае трехслойных брусков двухстороннее нанесение клея требуется только на средний слой, то есть объем работ сокращается до 1/3. При скорости подачи 24 м/мин производительность составит 1440 пог. м/ч, а загрузка клеенаносителя составит примерно 23%.

Для фрезерования мини-шипов подойдет шипорезный станок СФШ 005 (рис. 17), оснащенный оригинальным узлом подрезной пилы. Потребляемая мощность 8 кВт. Габаритные размеры 1,5 × 0,9 × 1,3 м. Масса станка 410 кг.

Скорость подачи каретки регулируется, предусмотрено автоматическое смещение шпинделя на 1/2 шага шипа. Производительность 1–2 пакета в минуту. Длина заготовки 200–730 мм, высота заготовки 15–150 мм. Ширина пакета 350– 400 мм.

Объем одного пакета для досок шириной 100 мм и средней длиной 0,75 м составит (0,1 × 0,75 × 0,35) 0,026 м3, а часовая производительность равна (0,026 × 60 × 0,85) 1,34 м3.

При объеме работ 1,275 м3/ч это означает, что участок фрезерования шипов будет загружен примерно на 95%. Реальная загрузка станка будет зависеть от сорта обрабатываемых пиломатериалов.

Сращивание заготовок производится в одноканальном прессе СПР 002М-3200 (рис. 18). Производительность пресса до 6 пог. м/мин. Габаритные размеры 4,7 × 1,1 × 1,5 м. Масса 750 кг.

Длина заготовок 150–1000 мм, ширина 30–130 мм, высота 15–80 мм. Длина готовых деталей до 3,2 м.

Пресс имеет встроенный узел нанесения клея на шипы. Подача заготовок и отрезание набранной плети осуществляются вручную. Объем работы для пресса составит не больше 500 пог. м/ч. При часовой производительности (6 × 60 × 0,85) 300 пог. м это означает, что участок сращивания может обработать не менее 60% поступающего сырья.

Необходимый режущий инструмент (минимальная комплектация):

- Пила торцовочная круглая диаметром 400 мм (1 шт.).

- Ножи строгальные прямые толщиной 3 мм (8 шт.).

- Пилы продольного пиления для станка Quadro (4 шт.). 4. Пила торцовочная для шипорезного станка, диаметр 250 мм (1 шт.).

- Фреза для формирования зубчатых шипов, диаметр 160 мм (1 шт.).

- Пила торцовочная для пресса СПР, диаметр 350 мм (1 шт.).

Для заточки инструмента понадобится станок СЗТП-600А (для пил и фрез), а также универсальный заточной станок BM 850.

Текст Владимир Волынский