Образование «стружки» на скоростных двухвальных лесопильных линиях

Причины и способы решения проблемы

Один из авторов этой статьи впервые столкнулся с проблемой образования «сливной стружки» на двухвальных круглопильных станках фрезерно-пильного оборудования, посетив ряд крупных лесопильных предприятий Восточной Сибири в начале октября 2017 г. Тогда на эту тему была опубликована первая статья, а за последующие восемь лет еще несколько.

Однако на некоторых предприятиях проблема не решена до сих пор и по-прежнему весьма актуальна. Пришла пора снова поговорить о ней.

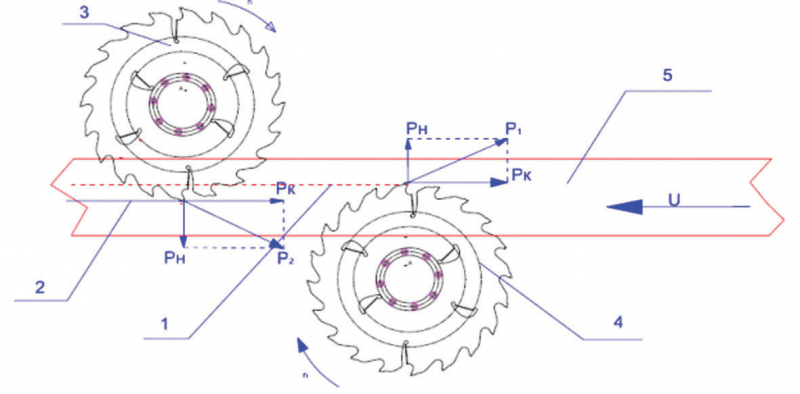

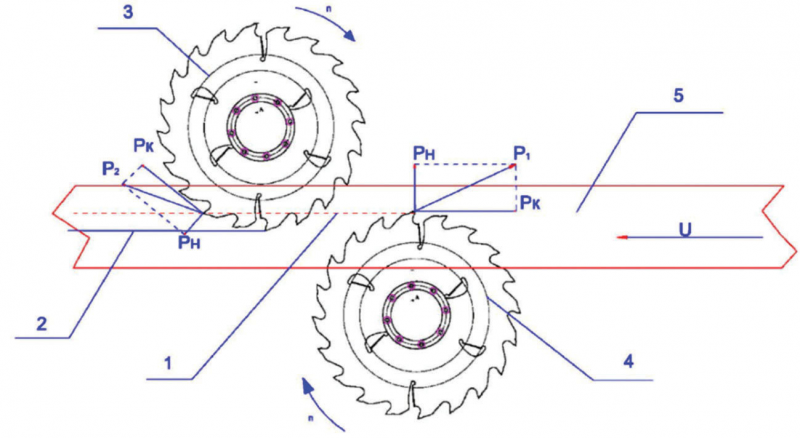

«Сливная стружка», как правило, образуется на станках первого и второго ряда фрезерно-пильной лесопильной линии, оснащенных двухвальными круглопильными шпинделями со встречной и встречно-попутной подачей лесоматериалов в рабочей зоне обоих шпинделей (рис. 1).

Причиной ее появления может быть не только некачественно заточенный или сильно затупленный режущий инструмент, но и неправильно подобранный режим распиловки мягколиственной (или сплавной) древесины, насыщенной влагой, которая способствует смятию древесины в зоне образования дна пропила первой пилы и препятствию перерезанию смятых волокон древесины второй верхней пилой в зоне резания. И особенно в зоне дна пропила, где 1–2 мм смятой древесины от первой пилы образуют так называемую стружку за счет выталкивания ее из пропила второй верхней пилой.

Основная проблема, связанная со «стружкой», – это получение некондиционной технологической щепы, так как в процессе ее сортировки «стружка», особенно длинная (более 0,1 м) почти не отделяется от щепы на сортировочных ситах. Такая технологическая щепа, как правило, считается топливной, поскольку не соответствует ГОСТ15815-83 «Щепа технологическая. Технические условия», и ее цена при приемке на целлюлозно-бумажных, плитных комбинатах резко снижается.

Кроме того, в случае, когда «стружка» образуется в виде лент длиной больше одного метра и скап¬ливается на элементах пильного оборудования (рис. 2), зачастую удалить ее можно только вручную, при остановке лесопильной линии, которая сопряжена со снижением производительности оборудования и нарушением техники безопасности.

Основные причины образования «стружки» следующие:

- качество пиловочного сырья;

- технологическое оборудование;

- некачественный режущий инст- румент;

- нарушение регламента замены режущего инструмента;

- качество режущего инстру- мента;

- некорректные режимы пиле- ния;

- низкая квалификация производственного и технологического персонала.

Методы борьбы

«Простой» вариант – механическое разделение опилок и «стружки» в зонах их образования за счет установки дополнительной аспирации или конвейеров.

Другие способы:

- совершенствование технологического оборудования;

- оптимизация режимов резания;

- применение более качественного (оптимального) режущего инструмента;

- постоянное обучение и повышение квалификации производственного персонала.

В этом случае вопрос любого производственника: «С чего начинать?» Начать можно с элементарного и закончить более сложными вариантами решения этой проблемы.

Понятно, что по ряду причин (оборудование разных производителей, режимы пиления, совершенно разные режущие инструменты, различное оснащение или отсутствие собственных участков подготовки инструмента и т. д.) однозначных решений проблемы не существует, но варианты решения, как правило, на всех лесопильных заводах, оснащенных двухвальным оборудованием, одинаковые.

Совершенствование регламентов подготовки режущего инструмента

Что делать, если на заводе нет регламента обслуживания и замены режущего инструмента, а также отсутствует собственная пилоточка (что не редкость в стране)?

В этом случае замена режущего инструмента происходит на основании субъективной оценки, когда персонал по качеству поверхности пиломатериалов определяет, что пора менять режущий инструмент (пилы или фрезы), который на тот момент затупился до крайней степени, что вызывает снижение его стойкости и, как вариант, значительные финансовые потери лесопильного завода из-за повышенной шероховатости поверхности пиломатериалов (за счет снижения ценностно-качественных характеристик пиломатериалов и повышенного расхода режущего инструмента). Почти для всех лесопильных заводов это большая проблема. И разрешается она просто: разработать и четко соблюдать регламент сервисного обслуживания и замены режущего инструмента.

А наличие пилозаточного участка на заводе, удаленном от сервисных центров по подготовке режущего инструмента больше чем на 200 км, даже не обсуждается, так как без него производство уже нерентабельно, поскольку лесопильный режущий инструмент приходится точить не реже одного раза в день, а то и чаще, например, из-за его аварийного расхода. В итоге почти все крупные лесопильные заводы имеют собственный сервис режущего инструмента, но редко полнокомплектный, ввиду стоимости необходимого оборудования и непонимания руководством заводов значимости такого обслуживания.

Чаще всего причиной появления «сливной стружки» служит сам режущий инструмент – круглые пилы, которые либо некачественно заточены, либо конструктивно не оптимальны, то есть не соответствуют требуемым условиям пиления, или твердосплавные напайки зубьев пил нестойкие и быстро изнашиваются. Последний вариант легко отследить – ведь если «стружки» нет в начале работы лесопильной линии, дело однозначно в стойкости напаек или некачественном, загрязненном пиловочнике.

Остальные проблемы нужно решать с поставщиками режущего инструмента и путем изменения регламента подготовки режущего инструмента, в частности, чаще точить пилы, поскольку только при идеально острых зубьях пил не образуется «сливная стружка». И особый вариант – использование специальных профилей зубьев пил (см. статьи в предыдущих номерах журнала), в частности профиля «треугольник-прямой», которые позволяют частично снизить смятие древесины в зоне пиления и, как следствие, уменьшить объем «стружки».

Иногда даже простое изменение профиля зубьев с «прямого» на «трапецию» с фасками не более 0,5 мм решает эту проблему за счет повышения стойкости пилы и снижения отрыва «стружки» от тела пиловочника в зоне образования дна пропила первой пилы. Однако это наиболее перспективно при пилении плотной древесины – ели, лиственницы, дуба или бука.

Помогает также частая заточка круглых пил и увеличение, например, переднего угла зубьев. В зависимости от вида распиливаемой древесины и ее агрегатного состояния передний угол может быть 25–34°. Такие значения следует применять при раскрое мягкой хвойной древесины, в том числе мягколиственной.

Кроме того, следует подобрать твердосплавные пластинки определенной твердости и обратить внимание на качество заточки и доводки зубьев пил. В связи с тем, что лесопильные пилы обычно затачиваются только по задней грани (чтобы обеспечить возможность дальнейшего ремонта и замены изношенных твердосплавных зубьев новыми без доработки постели зуба), можно, например, два раза точить по передней грани, а третий раз – как по передней грани, так и по задней, снимая по ней не более 0,05 мм.

Подготовка пиловочного сырья

Подготовка пиловочного сырья, в основном осенне-весенней заготовки, заключается в его очистке от различных загрязнений, например, с помощью мытья или качественной окорки, что резко снижает затупление любого режущего инструмента и снижает вероятность появления проблемы «стружки». Если причина только в этом, то ее достаточно просто выявить, проверив объемы пиления и сезонность заготовки пиловочного сырья, конечно, в том случае, когда на предприятии ведется учет и пиловочник правильно складируется на нижнем складе.

Безусловно, от плотности древесины, ее относительной влажности, срока хранения тоже зависит появление «стружки», и рыхлая и влажная древесина проще сминается в зоне резания и больше подвержена смятию. Следовательно, как вариант, нужно изменить параметры переднего угла пил (или иметь запас пил складе). Этот угол сильно влияет на усилия резания наряду с шириной пропила и остротой лезвия (минимальным радиусом лезвия зуба), а также на режимы резания.

Механическое разделение стружки и щепы в зонах образования

Современное высокоскоростное лесопильное оборудование чаще всего не оснащено дополнительными конвейерами для раздельной уборки из зоны резания опилок, «стружки» и технологической щепы. Но его можно дооснастить отдельной системой аспирации или установить дополнительное конвейерное оборудование для «стружки» – такие решения использованы на некоторых заводах, но они дорогостоящие и весьма трудозатратные, поскольку монтаж этого оборудования выполняется при работающей линии, в стесненных условиях, а внеплановая остановка завода влечет значительные финансовые потери. Хотя это легко провести во время остановки завода на ТО или глобального ремонта.

На лесопильном оборудовании, оснащенном системами аспирации зоны пиления, сырая, особенно длинная, «стружка» забивает приемники основного оборудования, что отрицательно сказывается на стойкости режущего инструмента из-за повышенной запыленности зоны пиления, даже если оборудование оснащено системами воздушного и жидкостного охлаждения пил. Такую «стружку», ввиду ее размеров и массы, невозможно сепарировать (отделить) в системе аспирации без использования проверенных временем механических систем сортировки.

Изменение направления вращения пил на пильных валах

Как правило, у двухвальных лесопильных круглопильных станков фрезерно-брусующих линий на обоих пильных валах отмечается встречная подача, то есть вектор скорости подачи станка всегда направлен против вектора вращения каждого пильного шпинделя. Вследствие этого за очень редким исключением, например из-за недостаточной установленной мощности приводов шпинделей или привода подачи возникают проблемы с аварийной остановкой линии, снижается скорость подачи и обычно появляется «сливная стружка» (рис. 3).

Формирующаяся на дне пропила полоска смятой древесины плохо связана с остальной древесиной пиловочника и под действием сил резания и кинематических сил вращающейся пилы не измельчается зубьями верхнего пильного вала, а просто отрывается и выталкивается в пропил, образованный пилами нижнего пильного вала, а при выходе из станка и разделении пиломатериалов падает на элементы оборудования или выносной конвейер для щепы, попадая оттуда в сортировку щепы. В этом случае нужно попробовать изменить направление вращения верхнего шпинделя на попутное относительно вектора скорости подачи, если это технически возможно (рис. 4).

Основная сила резания Р1 нижней первой пилы, равная сумме касательной силы резания Рк и нормальной силы резания Рн (рис. 3), всегда направлена внутрь распиливаемого пиловочного сырья, и это почти неизбежно, особенно при затуплении зубьев пил, вызывает появление «стружки». Сила резания Р2 верхней пилы (как и нижней пилы Р1) всегда направлена вверх относительно дна пропила первой пилы (на рис. 4, поз. 1) и не оказывает дополнительного давления на зону смятой древесины от первой пилы. И поэтому из-за уменьшения давления в зоне образования смятой древесины «стружка» может и не образоваться, кроме варианта пиления пилой с тупыми зубьями, радиус закругления лезвия которых r ≥ 15 мкм.

Однако изменять направление вращения пильного вала станка в гарантийный период без согласования с производителем и снятия гарантийных обязательств нельзя.

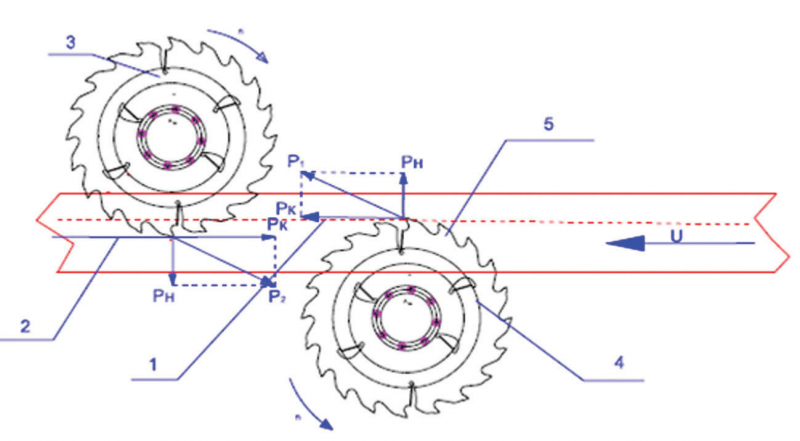

При смене направления вращения нижней и верхней пил на противоположное указанным (рис. 4) уменьшения стружкообразования не произойдет (рис. 5) ввиду проваливания смятой древесины в пропил.

Подытожим

Существенному уменьшению стружкообразования способствуют следующие меры:

- рациональный подбор оптимальных параметров круг¬лых пил и их качественный сервис для разного сырья и пиловочника; • использование технологического оборудования с правильной компоновкой, обес¬печивающей резкое снижение образования «стружки»;

- применение обоснованных режимов резания в зависимости от качества пиловочника и его состояния;

- высокая квалификация производственного персонала.

Стоит отметить, что перечисленные способы эффективны как в отдельности, так и при совокупном использовании.

Текст: Владимир Падерин, Олег Сухов