Производство деревянной оснастки на модельных участках литейных производств

Применяемый режущий инструмент

Литейное производство – отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин. Важной особенностью литейного производства является универсальность – возможность изготовления самых разных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов.

Литейное производство – один из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами производства заготовок литье позволяет получать отливки почти не ограниченных габаритных размеров и массы из всех сплавов. При этом заготовка может быть максимально приближеной по форме к готовой детали, что значительно сокращает расход металла и объем механической обработки. Несмотря на большую массу литых деталей по сравнению, например, со сварными, их изготовление во многих случаях обходится дешевле и обеспечивает высокое качество.

Отливки и модели: небольшой ликбез

Фасонные детали (заготовки) получают путем заливки жидкого металла в, изготовленную при помощи различных моделей литейную форму, полость которой соответствует их размерам и форме. После кристаллизации металла литую деталь (заготовку), называемую отливкой, удаляют из литейной формы и в случае необходимости отправляют в механический цех для последующей обработки.

Технология изготовления отливки начинается с разработки ее чертежа и рабочих чертежей модельного комплекта (модели и стержневого ящика).

Как правило, в состав литейного производства (цеха) входят цеха (отделения): модельный, землеприготовительный, стержневой, формовочный, плавильный, выбивной, обрубной, очистной.

Чаще всего формы для отливок изготавливают из таких материалов, как сырые песчано-глинистые смеси и холодно-твердеющие смеси (ХТС). Формовка будущих форм для отливок, как правило, выполняется вручную или машинным способом.

В модельном отделении по рабочим чертежам изготавливают модельный комплект (оснастку); в землеприготовительном – формовочную и стержневую смеси; в формовочном – литейную форму, а в стержневом – стержни, в плавильном получают жидкий металл.

Готовую литейную форму заливают жидким металлом и после его затвердевания из формы удаляют отливку в выбивном отделении; обрубают литниковую систему и очищают отливку от пригара в очистном отделении. Заключительной операцией является контроль качества отливки.

Виды модельных оснасток

По виду материалов для изготовления литейные формы (оснастки) подразделяют на две группы: металлические и из неметаллических материалов.

К первой группе относят песчаные формы (сырые, сухие, подсушенные, химически твердеющие и т. д.). Песчаные формы, изготовленные без связующего по пенополистирольным моделям или пленочно-вакуумной формовкой по разовым моделям, как правило, используют для получения отливок один раз и разрушают при их извлечении.

Вторая группа литейных форм многократного использования. К этой группе относят кокили – металлические формы, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья, изложницы для центробежного литья и др. Многообразие современных литейных форм дает возможность изготовлять различные по массе, конфигурации, точности и свойствам металла отливки из любых сплавов.

Модельно-стержневую оснастку часто называют модельным комплектом, в него входят модельные плиты с моделями и элементами литниковой системы, стержневые ящики для изготовления стержней для конкретной отливки.

Существуют разные виды литейных оснасток длительного пользования, в том числе следующие:

- деревянная модельно-стерж- невая;

- из древесно-полимерных композитов (ДПК из фанеры или MDF);

- пластиковая модельно-стерж- невая;

- металлическая модельно-стерж- невая;

- комбинированная (фанера/MDF + пластик, а также формы, изготовленные из ДПК и покрытые различными композитными материалами с последующим фрезерованием и шлифованием рабочей поверхности).

Для изготовления оснастки из каждого материала требуется соответствующие технология и технологическое оборудование, основная составляющая при этом – получение оснастки методом фрезерования из черновых заготовок.

Производство деревянной оснастки

Деревянные модели изготовляют из древесины сосны, ели, лиственницы, сложные стержневые ящики – из липы. Для облицовки моделей используют бук, ясень, клен. Наиболее изнашиваемые части выполняют из металла или облицовывают листовой сталью.

Перед употреблением заготовленные доски сушат в естественных условиях (до двух лет), но чаще прибегают к сушке в сушильных камерах. Во избежание растрескивания досок при такой сушке их предварительно пропаривают, для чего в камеру подают пар.

Для изготовления модельной оснастки древесина должна содержать 8–11% влаги. Следует также учитывать возможность коробления досок в результате усушки. Изменение их размеров при усушке минимальное в продольном направлении 0,1–0,3%, в радиальном направлении 6%, в тангенциальном 6–12%.

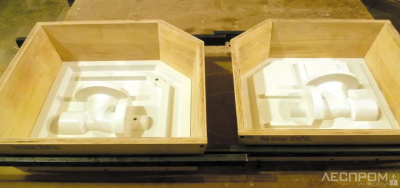

Фрезерование такой модели выполняется на специальном станке с ЧПУ (рис. 2), модели небольших размеров и форм могут быть изготовлены с применением различных ручных столярных инструментов.

Этапом окончательной обработки модели становится покрытие полиуретановой эмалью с высоким сухим остатком, характеризующейся химической и абразивной стойкостью.

Применение оснастки из фанеры

Наиболее простое изготовление оснастки из фанеры.

Модельная фанерная оснастка (рис. 3) относится к бюджетному сегменту литейных оснасток, а также к оснасткам для опытных и малосерийных отливок, однако при бережном использовании и хранении, с применением качественных антиадгезионных смазок, такую оснастку используют по 300– 500 циклов в течение нескольких лет, особенно при ручной формовке в холоднотвердеющие смеси.

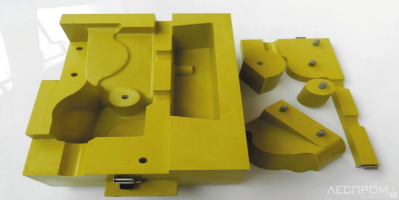

Вся оснастка, как правило, изготавливается на фрезерных станках с ЧПУ. После станочной обработки она шлифуется, обрабатывается упрочняющей пропиткой для фанеры, которая предотвращает последствия воздействия влаги, покрывается грунтом-порозаполнителем с последующей шлифовкой. Также можно комбинировать эту оснастку модельным пластиком или полимерной композицией для надежности (рис. 4).

Оснастка из MDF

Наиболее приемлемой по соотношению цены и качества является оснастка из MDF – за счет простоты обработки, равномерной структуры (в отличие от фанеры и дерева), оптимального размера поставляемых стандартных плит. Для оптимизации и повышения надежности там, где это требуется, возможна комбинация оснастки: MDF, фанера и модельный пластик.

Иногда оснастка выполняется из MDF, но отдельные элементы слишком тонкие и могут сломаться при эксплуатации. В этом случае применяется комбинированная оснастка, в основу из MDF вклеиваются пластиковые элементы, а затем обрабатываются вместе (рис. 5). Оснастка из MDF, как правило, применяется для небольших партий отливок, после фрезеровки она покрывается упрочняющим составом и окрашивается.

Для оптимизации и повышения надежности оправки, где это требуется, комбинируется оснастка из MDF, фанеры и модельного пластика. После станочной обработки оснастка шлифуется, обрабатывается упрочняющей пропиткой для MDF, которая предотвращает последствия воздействия влаги, покрывается грунтом-порозаполнителем с последующей шлифовкой. Последним этапом обработки становится покрытие полиуретановой эмалью с высоким сухим остатком, характеризующейся химической и абразивной стойкостью.

В некоторых случаях используется технология покрытия заготовки из MDF полимерной композицией с последующей фрезеровкой.

Пластиковая модельно-стержневая оснастка

Все шире сегодня применяется модельная и стержневая оснастка из пластических масс. Такая оснастка, сочетающая преимущества деревянной и металлической, отличается малой массой, высокими точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Ввиду уменьшения расхода металла, снижения трудоемкости изготовления, уменьшения потребности в оборудовании и производственных площадях за счет резкого сокращения объема механической обработки и доводочных операций применение пластмассовой оснастки весьма эффективно. Для изготовления оснастки применяют термореактивные пластические массы на основе эпоксидных или фенолформальдегидных смол, стиракрил ТШ или акрилат АСТ-Т. Сначала изготовляют гипсовую мастер-модель с учетом усадки пластмассы и металла отливки. По мастер-модели выполняют гипсовую форму, которую заливают жидкой пластмассой.

Готовую пластмассовую модель извлекают из формы и подвергают механической обработке. Крупные модели делают пустотелыми, мелкие – монолитными. Для снижения расхода пластмассы, повышения ее абразивной износостойкости и прочности в нее добавляют разные наполнители (алюминиевую пудру, железный порошок и др.), а при заливке формы применяют армирование сеткой из стеклоткани.

Развивается и новая технология изготовления моделей с использованием 3D-принтеров.

Применяемый режущий инструмент

Основным режущим инструментом модельного участка (цеха) при изготовлении оснастки для литейного участка служат концевые фрезы разных конфигураций и исполнения, в зависимости от обрабатываемого материала.

После посещения нескольких таких участков удивление вызвало применение при фрезеровании моделей из древесины, ДПК и пластиков фрез для обработки металлов, а также интегральных с 1–4 режущими гранями, концевыми фрезами диаметром 8–18 мм и глубиной фрезерования 5–10 мм. Использование таких фрез на технологическом оборудовании (станках с ЧПУ) и рекомендуемых режимов обработки древесины, ДПК и пластиков при частоте вращения 16 000–24 000 об/мин и скорости подачи 3–20 м/мин весьма сомнительно и нерационально.

При обработке ДПК концевыми фрезами оптимальная подача на зуб 0,2–0,8 мм.

Для фрезерования двухсторонних облицованных плит используются интегральные фрезы с разными покрытиями (рис. 7).

Так как металлообрабатывающие и интегральные фрезы не предназначены для таких операций, тем более после такой предварительной обработки поверхности заготовки, заготовка повторно обрабатывается дополнительно радиусной фрезой бóльшего диаметра для более плавных переходов криволинейных поверхностей и уменьшения шероховатости обрабатываемой поверхности, поскольку рекомендуется проводить двухступенчатую обработку (фрезерование), особенно криволинейных поверхностей. В этом случае для интенсификации процесса можно выполнить черновую обработку заготовки с большими объемами снятия материала черновой или чистовой фрезой (рис. 8) с получением ступенчатой поверхности, доработка которой дополнительно осуществляется радиусной многозубой концевой спиральной фрезой соответствующего диаметра.

Следует помнить, что интегральные фрезы из-за конструктивных особенностей можно применять только для двухсторонних облицованных плитных материалов разной толщины (в целях минимизации появления сколов на всех облицованных плоскостях плит), тогда как для данной операции – ступенчатого фрезерования переклеенных заготовок из ДПК (фанеры и MDF) для моделей литьевых заготовок применять нецелесообразно.

В случае получения при фрезеровании заготовки только плоских поверхностей лучше выполнить это одной прямой (или чистовой со стружколомом) многозубой спиральной фрезой, подобрав скорость подачи в зависимости от материала, требуемой производительности и установленной мощности шпинделя станка. Для каждой новой операции фрезерования и выбора режущего инструмента следует экспериментально подбирать режимы резания.

Применение китайских дешевых цанг и высокоточных цанг, работающих больше полугода без замены, непременно приведет к разрушению корпуса фрезы в зоне крепления в цанге или в зоне перехода хвостовика к режущей части фрезы. Скорость подачи многозубых твердосплавных спиральных фрез при обработке переклеенной фанеры или MDF может быть 3–5 м/мин на каждый зуб, соответственно, для двухзубой фрезы скорость подачи при частоте вращения шпинделя 16 000–24 000 об/мин может быть 6–10 м/мин, для трехзубой – 9–15 м/мин (9000– 15 000 мм/мин).

Европейские или высокоточные китайские цанги целесообразно планово менять, не реже чем через шесть месяцев работы, а при аварийном износе – значительно чаще, по мере износа. Для повышения производительности и снижения шероховатости поверхности заготовок лучше всего перейти с цанговых патронов концевых фрез на гидро- или термопатроны, особенно при использовании алмазного режущего инструмента при фрезеровании модельных заготовок.

Твердые сплавы, как и алмаз очень твердые и оттого хрупкие материалы, поэтому повышенная вибрация шпинделя, изношенная цанга, очень высокая или очень низкая скорость подачи, а также затупленная фреза могут вызвать разрушение заготовки при обработке.

Текст Владимир Падерин