Многообразие одинаковых решений

Современные подходы к организации пароконденсатной системы бумагоделательной машины

Пароконденсатная система бумагоделательной машины играет ключевую роль в обеспечении стабильности и энергоэффективности технологического процесса сушки. Несмотря на внешнее сходство схемных решений, их влияние на производительность, энергопотребление и качество продукции существенно различается.

Обустройство БДМ напрямую определяет ее производительность, энергоэффективность и стабильность работы. Одной из ключевых инженерных систем, обеспечивающих надежность сушки, является пароконденсатная (далее ПКС). Основной функцией пара является нагрев вращающихся сушильных валов. Однако пар также используется во вспомогательных процессах – увлажнении, нагреве воздуха в сушильных колпаках и других тепловых обменниках.

Источником пара зачастую выступает теплоэлектроцентраль (ТЭЦ), вырабатывающая перегретый пар, параметры которого необходимо привести в соответствие с требованиями БДМ: стабилизировать давление и при необходимости снизить температуру до состояния насыщения. Это делает использование редукционно-охладительных установок (РОУ) или охладителей пара стандартной практикой.

Несмотря на разнообразие типов бумагоделательных машин, обвязка сушильных валов может быть реализована по трем основным схемным решениям. Каждое имеет свои особенности, влияющие на теплопередачу, стабильность температурного режима и энер- гопотребление.

Отвод конденсата – ключ к эффективности теплообмена

Как известно, большинство проблем паровых нагревателей косвенного нагрева следует искать не в подаче пара, а в выходе конденсата. Конденсат – основной фактор, серьезно влияющий на нагревательную способность теплообменного аппарата. Сушильный вал – это паровой теплообменник косвенного нагрева. Пар поступает через паровую головку, конденсируется на внутренней поверхности вала и передает скрытую теплоту парообразования через стенку в технологический процесс. При этом образующийся конденсат должен быть своевременно удален, иначе он формирует термически изолирующую пленку, снижая коэффициент теплопередачи.

На низкоскоростных машинах для удаления конденсата используются черпаки, на современных высокоскоростных – сифонные трубки. Однако эффективность отвода конденсата зависит не только от конструкции вала, но и от схемы обвязки.

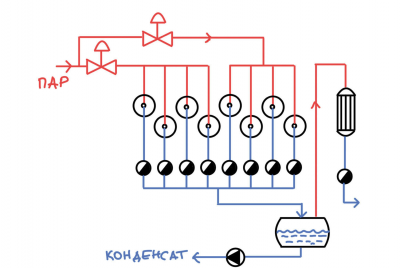

Схема с конденсатоотводчиками: простота и ограничения

Наиболее распространенный, но не всегда оптимальный подход – установка механических конденсатоотводчиков (рис. 1) на выходе каждого сушильного вала. В представленном примере для простоты изображены всего две группы валов. Разумеется, в БДМ могут присутствовать и три, и четыре группы. Используются конденсатоотводчики с перевернутым стаканом, поплавковые с рычажным механизмом или их более продвинутая версия со свободноплавающим поплавком. Другие типы, такие как термодинамические и термостатические, для БДМ не рекомендуются в принципе. Конденсатоотводчики эффективно удаляют конденсат и предотвращают утечку пара, который называется пролетным, что в плане энергосбережения положительно. Однако возникает противоречие: полное предотвращение пролетного пара при помощи конденсатоотводчика снижает тепловую эффективность вала. Почему это происходит?

Причин несколько:

- Скорость движения пароконденсатной смеси от вала до конденсатоотводчика мала.

- Конденсат стекает гравитационно, формируя толстую пленку на внутренней поверхности вала.

- Снижается теплоотдача, что приводит к неравномерному нагреву поверхности.

- Операторы, сталкиваясь с проблемой недогрева, вынуждены временно открывать байпас или продувочный вентиль, что улучшает теплообмен, но сопровождается потерями пара.

Таким образом, конденсатоотводчики, предотвращая утечки пролетного пара, ограничивают потенциал теплопередачи. Кроме того, при подборе необходимо учитывать коэффициенты запаса по пропускной способности, зависящие от типа устройства, а также в ряде случаев предусматривать защиту от паровых пробок. Зачастую особенности подбора конденсатоотводчиков упускаются из виду в пользу обобщенных правил подбора, которые не могут быть универсальными для всех типов потребителей.

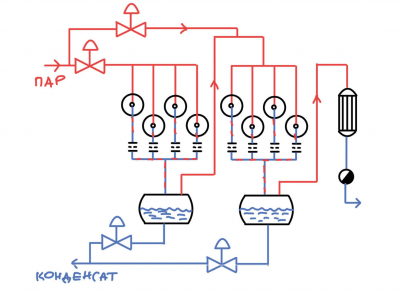

Каскадные схемы: повышение эффективности за счет продувки

Каскадные схемы сегодня являются стандартом для большинства современных БДМ в России (рис. 2). Их ключевое преимущество – постоянная продувка валов, при которой пар из предыдущей группы направляется в следующую. Продувка удаляет как пар, так и конденсат.

Схема работы:

- пар подается в первую груп- пу валов, частично конден- сируется;

- остаточный пар направляется в следующую группу;

- на выходе последней группы остаточный пар направляется во вспомогательные теплообменники для полной конденсации.

Для контроля скорости потока и поддержания давления на валах используются дроссельные шайбы. Это позволяет снизить толщину конденсатной пленки, обеспечить равномерный нагрев и увеличить тепловую эффективность. Однако такая система требует тщательной отладки на этапе пусконаладочных работ, постоянного контроля перепада давления, регулярной диагностики шайб на предмет износа, балансировки потребления пара по всей ПКС. Каскадные схемы обеспечивают значительный прирост эффективности по сравнению с конденсатоотводчиками, но требуют высокой квалификации персонала и более сложной автоматизации процесса.

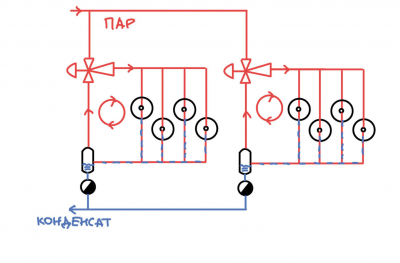

Системы с регулируемой рециркуляцией пара: инновация, скрытая за традициями

Третий, менее распространенный, но перспективный подход – системы с регулируемой рециркуляцией пара (рис. 3). В них пар циркулирует по замкнутому контуру с высокой скоростью, до 30 м/с, обеспечивая принудительный отвод конденсата за счет продувки. При этом скорость пара постоянная и почти не зависит от положения клапана, то есть от текущей нагрузки.

Ключевые особенности систем рециркуляции:

- отсутствие дроссельных шайб – скорость пароконденсатной смеси не ограничивается;

- высокая скорость циркуляции минимизирует толщину конденсатной пленки;

- температура поверхности валов выравнивается;

- удельный расход пара ниже, чем в каскадных схемах.

Центральным элементом конструкции является рециркуляционный эжектор. Устройство физически напоминает термокомпрессор, но выполняет иную функцию: если термокомпрессор предназначен для повышения давления при детерминированном расходе, то рециркуляционный эжектор обеспечивает максимальный расход циркуляции при минимальных потерях давления.

Дополнительные преимущества систем рециркуляции состоят в возможности подачи перегретого пара непосредственно на вход эжектора. Смешивание перегретого и влажного насыщенного пара в контуре позволяет снизить или исключить необходимость в охладителе пара, что ведет к экономии на эксплуатации РОУ/ОУ. Меньшее количество трубопроводной арматуры снижает стоимость системы и упрощает монтаж.

Почему рециркуляция остается недооцененной

Несмотря на высокую эффективность, системы с рециркуляцией долгое время оставались в тени каскадных схем. Причины не технические, а коммерческие и маркетинговые, что, к сожалению, характерная черта современности. Например, ранее на российском рынке доминировала компания, продуктовая линейка которой включала конденсатоотводчики и каскадные решения, но не системы рециркуляции. Инженеры этой компании, не имея опыта работы с циркуляционными схемами, вместо систем рециркуляции даже предлагали альтернативы, такие как установка теплообменников-конденсаторов на выходе БДМ для продувки пара. Это решение, требующее дополнительного крупного потребителя тепла и ведущее к кратному росту затрат. Такой подход был выгоден поставщику, но неоправданно усложнял систему для заказчика. В результате пользователи скептически относились к любым решениям, связанным с высокоскоростной продувкой пара.

Где рециркуляция уже стала стандартом

Интересно, что в производстве санитарно-гигиенической бумаги системы рециркуляции давно считаются оптимальным решением. Все современные Янки-цилиндры, поставляемые из-за рубежа, по умолчанию оснащаются циркуляционными ПКС. Вместе с тем для повышения производительности переход действующих Янки-цилиндров на рециркуляцию является распространенной практикой при модернизации производственных линий. Этот опыт демонстрирует, что рециркуляция вовсе не экзотика, а, напротив, зрелая, проверенная технология, способная обеспечить высокую эффективность при меньших капитальных и эксплуатационных затратах.

Подытожим

Таким образом, существуют три схемных решения, отражающие эволюцию подходов к управлению пароконденсатными процессами: конденсатоотводчики, каскадные системы и рециркуляция пара. У каждого свои достоинства и недостатки, а их эффективность существенно различается.

Рециркуляция пара – не просто альтернатива, а технологически наиболее совершенное решение, особенно актуальное в условиях роста энергетических затрат и необходимости повышения эффективности. Несмотря на меняющуюся рыночную конъюнктуру, российские инженеры обладают достаточным опытом для реализации сложных проектов с ПКС. Благодаря международному сотрудничеству и накопленному за последние 25 лет потенциалу, отечественный рынок способен предлагать современные, эффективные и экономически обоснованные решения. Иногда самое эффективное усовершенствование состоит не во внедрении новой технологии, а в переосмыслении существующих решений. Системы с регулируемой рециркуляцией пара – яркий пример того, как за видимым многообразием одинаковых решений скрывается путь к истинному прогрессу.

Текст Павел Гилепп, технический директор ООО «Паровые системы»