Снизить энергозатраты, уменьшить пылевые выбросы!

В период мирового кризиса эффективным направлением технической политики на деревообрабатывающих предприятиях является комплексное уменьшение энергозатрат и пылевых выбросов в атмосферу в системах пневмотранспорта, пылеулавливания и вентиляции, которые приходится оплачивать по все возрастающим ценам, а также сокращение инвестиций в эти системы при реконструкции и новом проектировании.

Анализ различных схем систем пневмотранспорта, пылеулавливания и вентиляции, эксплуатируемых на деревообрабатывающих предприятиях, позволил вскрыть значительные резервы, которые могут привести к уменьшению энергозатрат и пылевых выбросов в названных системах. Ожидаемый эффект обеспечивается в случае замены применяемых энергоемких систем пневмотранспорта, пылеулавливания и вентиляции на энергосберегающие и экологически безопасные системы, выпускаемые рядом европейских компаний. Уменьшение энергоемкости этих систем и мощности заводских котельных, выбрасывающих диоксид углерода (СО2) в атмосферу, косвенно препятствует накоплению в ней парниковых газов.

Кроме того, многократное уменьшение количества выбрасываемой в атмосферу древесной пыли пропорционально снижает степень её опасного влияния на атмосферный воздух, ведь такая пыль адсорбирует на поверхности вредные вещества, например хлорорганику, диоксины и сернистый ангидрид.

Аспирационные пневмотранспортные системы и аспирационные пневмотранспортные системы с рециркуляцией воздуха

Ниже приведено описание нескольких эффективных технических решений, направленных на уменьшение энергозатрат и пылевых выбросов в аспирационных пневмотранспортных системах (АсПТС) деревообрабатывающих предприятий.

Решение 1. Реконструировать прямоточные аспирационные пневмотранспортные системы, обслуживающие цеха механической обработки древесины (кроме калибрования ДСтП и полирования лаковых покрытий мебельных щитов), в аспирационные пневмотранспортные рециркуляционные системы АсПТСРВ100. Замена в прямоточных аспирационных пневмотранспортных систем (АсПТС) циклонов, выбрасывающих отработанный воздух в атмосферу, на рециркуляционные рукавные фильтры, которые возвращают очищенный воздух в цех, приведет к уменьшению производительности систем приточной вентиляции в 10 раз и организации процесса выбросов пыли в атмосферу исключительно через системы общеобменной вытяжной вентиляции.

Такая реконструкция обеспечивает комплексный эффект:

− десятикратное энергосбережение в системах приточной вентиляции на нагревании приточного воздуха в холодный период года и на его подаче в цех круглогодично;

− уменьшение пылевых выбросов в атмосферу примерно в 100 раз, что соответственно снижает размеры выплат за загрязнение атмосферного воздуха в Управление Федерального казначейства (УФК) субъектов Федерации и уменьшает экологическую напряженность в городах.

Решение 2. Выполнить реконструкцию аспирационных пневмотранспортных систем с рециркуляцией воздуха 100 с постоянной производительностью, имеющих коэффициент одновременности работы технологического оборудования K0<0,7, в аспирационные системы с автоматически регулируемой производительностью типа «Трансфло», выпускаемые датской компанией JHM-Moldow. Ответвления-трубопроводы таких систем снабжены пневматическими шиберами, которые сблокированы с электродвигателями оборудования. Указанная блокировка обеспечивает при отключении-включении электродвигателей оборудования отключение приемников станков от ответвлений аспирационной системы или подключение приемников станков к ответвлениям системы. Частотный преобразователь привода радиального вентилятора системы «Трансфло» регулирует частоту вращения электродвигателя. Управление производительностью вентилятора аспирационной системы осуществляется подачей соответствующих электрических сигналов от датчиков разряжения к частотному преобразователю. Датчики разряжения регистрируют изменение давления в коллекторах, которое происходит при переключении пневматических шиберов на открытие-закрытие. При закрытии пневматического шибера от датчика разряжения поступает сигнал частотному преобразователю на уменьшение производительности вентилятора, а при открытии − наоборот, на увеличение его производительности. При выравнивании разряжения в коллекторе до установленной величины регулирование частоты вращения электродвигателя и рабочего колеса вентилятора прекращается. Автоматическое регулирование производительности вентилятора в аспирационных пневмотранспортных системах с рециркуляцией воздуха обеспечивает снижение энергозатрат в приводе вентилятора при К0 = 0,7−0,5 на 30−50% (рис. 1).

Решение 3. Построить аспирационные пневмотранспортные системы с рециркуляцией воздуха с постоянной и автоматически регулируемой производительностью по всасывающей схеме (рис. 1), в которой рукавные фильтры работают в режиме «под разряжением». Это позволяет применять радиальные вентиляторы обычного назначения, имеющие более высокий КПД (η=0,78÷0,8), чем у пылевых вентиляторов (η=0,5÷0,56), и обеспечивающие снижение установочной мощности электродвигателей в приводах вентиляторов примерно в 1,5 раза, а также устранение износа лопаток рабочего колеса вентилятора.

Решение 4. Использовать в аспирационных пневмотранспортных системах с рециркуляцией воздуха вакуумные вентиляторы компании NESTRO Luftechnik (Германия), имеющие КПД от 0,85 и уменьшающие суммарные энергозатраты по сравнению с пылевыми вентиляторами почти в 1,7 раза.

Решение 5. Если расстояние от рукавного фильтра до заводской котельной более 700 м и имеется потребность в топливных брикетах, использовать аспирационные пневмотранспортные системы с рециркуляцией воздуха (АсПТСРВ) всасывающе-нагнетательного типа с фильтрами типа ФРО-Н (с мешками накопителями (Н) древесных отходов), ротационным сепаратором Dansep датской компании JHM-Moldow и брикетирующим прессом. Вентилятор устанавливается между ротационным сепаратором и рукавным фильтром. Поступающая в ротационный сепаратор Dansep древесно-воздушная смесь разделяется наклонно установленной сеткой на два потока. Крупная фракция древесных отходов, не прошедшая через сетку, подается ротором сепаратора через его нижнее отверстие в брикетирующий пресс, а запыленный воздух с мелкой фракцией поступает через сетку и боковое отверстие сепаратора в рукавный фильтр для очистки и последующего возврата в цех. Указанная схема аспирационных пневмотранспортных систем с рециркуляцией воздуха обеспечивает следующий комплексный эффект:

- не требует наличия пневмотранспортера с циклоном, уравнительным бункером и шнеком, что уменьшает текущие энергозатраты;

- дает возможность получать дополнительную товарную продукцию − топливные брикеты;

- позволяет увеличить время заполнения мешков-накопителей, так как в мешках собирается только мелкая фракция, составляющая менее 10% от всего объема древесных отходов, что уменьшает трудозатраты по замене мешков-накопителей и фонд заработной платы.

Решение 6. Если расстояние от рукавного фильтра до котельной более 700 м и необходимо доставлять древесные отходы на топливный склад заводской котельной, следует использовать аспирационные пневмотранспортные системы с рециркуляцией воздуха 100 всасывающего типа с рукавным фильтром типа ФРО-НВ (с непрерывной выгрузкой отходов), а также заменить пневмотранспортер с циклоном и уравнительным бункером со шнеком на пресс-контейнер, выполненный в виде компактора-моноблока, подсоединяемый к разгрузочному отверстию рукавного фильтра. Компактор состоит из двух частей: передняя часть − стационарно установленный прессующий блок, а задняя − рабочая емкость в виде контейнера объемом 12, 15, 20 или 24 м³.

Компактор обеспечивает трех-шестикратное уплотнение древесных отходов в контейнере, его закрывание и отсоединение от прессующего блока. Контейнер увозится автотранспортом на топливный склад котельной, где в нем открываются обе торцовые стенки и спресованные отходы в виде пакета выталкиваются специальным устройством.

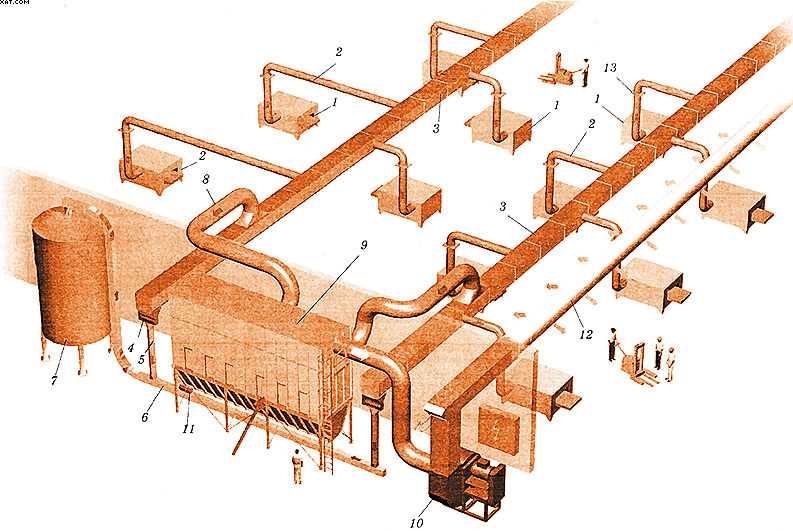

Решение 7. В аспирационных пневмотранспортных системах с рециркуляцией воздуха (АсПТСРВ), обслуживающих большое количество технологического оборудования, можно использовать саморазгружающиеся коллекторы, выпускаемые датской компанией JHM-Moldow. Указанные коллекторы выполняются в виде магистрального трубопровода постоянного сечения квадратного профиля с цепным скребковым конвейером внутри. Скребковый конвейер разгружает древесные отходы через роторный шлюз непосредственно на пневмотранспортер или энергосберегающую транспортную систему «Редлер» (Дания), которые перемещают отходы в бункер-накопитель, минуя рукавный фильтр (рис. 1).

«Редлер» датской компании JHM-Moldow:

1 – технологическое оборудование;

2 – трубопроводыответвления;

3 – магистральный трубопровод постоянного сечения с цепным скребковым конвейером внутри;

4 – роторный шлюз;

5 – вертикальный трубопровод;

6 – энергосберегающая транспортная система древесных отходов «Редлер»;

7 – бункер – накопитель отходов;

8 – воздуховод для древесной пыли;

9 – рукавный фильтр типа MHL;

10 – радиальный вентилятор обычного исполнения, снабженный частотным регулятором производительности;

11 – шлюзовый затвор; 12 – рециркуляционный воздуховод с воздухораспределителем; 13 – пневматический шибер.

Примечание. Датчики статического давления, управляющие производительностью вентилятора 10, не обозначены.

Указанная система разгрузки обеспечивает следующий комплексный эффект:

- уменьшает энергозатраты на транспортирование отходов на 15%;

- уменьшает пожароопасность рукавных фильтров;

- устраняет попадание стружки в фильтровальные рукава и, как следствие, обеспечивает увеличение ресурса работы рукавов, уменьшая тем самым инвестиции на закупку дополнительных комплектов рукавов.

Новое проектирование аспирационных пневмотранспортных систем с рециркуляцией воздуха (АсПТСРВ) вместо прямоточных аспирационных пневмотранспортных систем (АсПТС) позволяет также в несколько раз снизить инвестиции, вкладываемые в системы приточной вентиляции производственных помещений, в связи с уменьшением производительности приточных камер в 10 раз и их типоразмеров в несколько раз.

Рециркуляционные рукавные фильтры

Основные технические решения по снижению энергозатрат и оптимизации производства:

1. Использование для пошива фильтровальных рукавов глазированных тканей типа полиэстер РЕ340 (BWF, Германия) или полиэстер Т402SA (Testori Group, Италия). Эти ткани не удерживают на своей рабочей поверхности пылевой слой, что позволяет снизить гидравлическое сопротивление рукавных фильтров в конце режима фильтрации примерно на 1050 Па и применять в аспирационных пневмотранспортных системах с рециркуляцией воздуха низконапорные радиальные вентиляторы. Стоимость таких вентиляторов ниже, чем высоконапорных. Эффект − снижение энергозатрат на очистку воздуха в рукавных фильтрах приблизительно на 40% и уменьшение инвестиций на закупку вентиляторов.

2. Это решение особенно актуально для развивающихся малых предприятий: в аспирационных пневмотранспортных системах с рециркуляцией воздуха следует применять модульные рукавные фильтры, которые позволяют предприятиям наращивать их производительность по мере подключения вновь устанавливаемого технологического оборудования к аспирационной системе. Увеличение производительности осуществляется путем подсоединения к установленным рукавным фильтрам дополнительных промежуточных фильтровальных модулей и дополнительного радиального вентилятора без замены основного радиального вентилятора. Это позволяет предприятиям рационально использовать инвестиции в закупку фильтровального оборудования.

3. Применение при новом проектировании аспирационных пневмотранспортных систем с рециркуляцией воздуха (АсПТСРВ) и реконструкции прямоточных аспирационных пневмотранспортных систем (АсПТС) рукавных фильтров производства компании JHM-Moldow, в которых регенерация фильтровальной ткани производится обратной продувкой рукавов очищенным воздухом. В зависимости от типа рукавного фильтра компанией применяются три конструктивных варианта обратной продувки рукавов:

- регенерационной тележкой с радиальным вентилятором (фильтры МХР-324; MXN-324; MXL-324; MHL-324);

- осевым вентилятором (Рv = 1500 Па), устанавливаемым в каждой рукавной секции (фильтры SBA: 332, 348; SBS: 316, 332, 348; SBT: 316, 332, 348);

- вращающимся регенерационным каналом с вентилятором высокого давления (фильтры 12PHL-390, 16PHL-3130).

У способа обратной продувки рукавов очищенным воздухом меньшая по сравнению со способом импульсной продувки рукавов сжатым воздухом эксплуатационная стоимость. Способ импульсной продувки требует непрерывного снабжения оборудования сжатым воздухом и наличия дорогостоящей станции его обработки до десятого класса по ГОСТ 17443−80 (которая включает осушку сжатого воздуха силикагелем).

Станция осушки сжатого воздуха может быть заменена осушителем рефрижераторного действия типа JDFA или картриджами осушки воздуха, которые необходимо периодически менять на новые.

Игнорирование предприятиями требований по осушке сжатого воздуха до «точки росы», как показала практика российской компании «Спейс мотор», приводит при импульсной продувке к попаданию конденсата воды, содержащегося в неосушенном сжатом воздухе, на фильтрующие рукава и их намоканию.

В результате мелкая древесная пыль с частицами менее 10 мкм, проникающая в поры мокрой фильтровальной ткани, разбухает в них, что вызывает критическое закупоривание рабочих пор ткани и необходимость демонтировать рукава для просушки и замены их новыми.

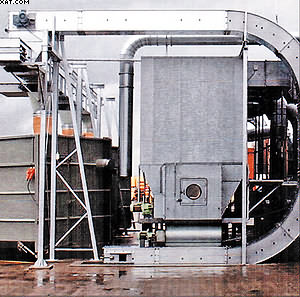

Рис. 2. Рукавные фильтры типа ФРОН

4. Использование рукавных фильтров типа ФРО-Н с мешками-накопителями (Н) отходов, в которых бункерная часть содержит шнек, а патрубки для крепления мешков − накопителей древесных отходов снабжены пневмошиберами и датчиками для фиксации заполнения накопителей (рис. 2), изготавливаемых компанией JHM-Moldow.

Применение указанных технических решений позволяет осуществлять последовательную загрузку мешков-накопителей и их замену без остановки технологического оборудования, что обеспечивает увеличение выхода готовой продукции на 15−20%.

Использование глазированной ткани для пошива фильтровальных рукавов не только снижает энергозатраты на очистку воздуха, но и повышает пожаро- и взрывобезопасность рукавных фильтров, работающих на древесной шлифовальной пыли, так как стекающая с рукавов древесная пыль моментально удаляется из бункерной части фильтра через шлюзовый питатель в пневмотранспортер.

При этом фактическая концентрация пыли в пылеулавливающей камере никогда не превышает 7,5 г/м3, что значительно ниже НКПВ (12,6 г/м3), при которой возможен взрыв.

Таким образом, применение глазированной фильтровальной ткани позволяет перевести рукавные фильтры из класса «взрывоопасные» в класс «пожароопасные» и освобождает предприятия, производящие рукавные фильтры, от получения сертификатов на соответствие взрывоопасным производственным объектам, а деревообрабатывающие предприятия − от получения лицензии на соответствие деятельности по эксплуатации взрывоопасных производственных объектов.

Централизованный сбор древесных отходов

Основные технические решения по снижению энергозатрат и оптимизации производства:

Рис. 3. Цепной скребковый конвейер закрытого типа

1. При объеме перемещаемых отходов до 90 м3/ч возможно применение энергосберегающей системы «Редлер». Система может быть составлена из нескольких секций цепного скребкового конвейера закрытого типа производства компании «Грейнвуд» шириной 450 мм и длиной секции до 50 м (рис. 1, 3), обеспечивающего экологически чистую разгрузку древесных отходов в бункер-накопитель. Объем энергозатрат на перемещение отходов по сравнению с эксплуатацией пневмотранспортера уменьшается примерно в 5 раз (при длине трассы до 150 м). Бункер-накопитель должен иметь устройство выгрузки материала с двумя шнеками, один из которых осуществляет разгрузку материала в автотранспорт, а другой − в приемник пневмотранспортера для перемещения отходов к заводской котельной.

2. Использование пневмотранспортеров всасывающего типа, выполненных по замкнутой схеме с рециркуляцией воздуха, что обеспечивает устранение пылевых выбросов в атмосферу через циклон и уменьшение установочной мощности электродвигателя в приводе вентилятора почти в 1,5 раза по сравнению с пылевым вентилятором.

Системы приточной и вытяжной вентиляции

Основные технические решения по снижению энергозатрат и оптимизации производства:

1. Эксплуатация комбинированных каркасно-панельных приточно-вытяжных камер с поверхностным теплообменником (пластинчатым или роторным), которые позволяют рекуперировать теплоту удаляемого из вентилируемого помещения воздуха и применять в холодное время ночью частичную или полную рециркуляцию воздуха, отбираемого из помещения, с дополнительным его подогревом в калориферной группе приточной системы вентиляции.

2. Использование в производственных помещениях большого объема приточно-вытяжных агрегатов децентрализованной вентиляции Hoval LHW, разработанных компанией Hoval (Швейцария, Лихтенштейн) и имеющих 10 режимов работы, в основу которых положены два основных принципа энергосбережения (рециркуляция воздуха, рекуперация отводимого тепла).

3. Уменьшение производительности приточной системы вентиляции в цехах белого шлифования древесины и фанеры до минимально допустимого значения по санитарным нормам Lпр=[Lпрmin]=0,1LAC за счет глубокой очистки аспирационного воздуха от древесной шлифовальной пыли в рециркуляционном фильтре, имеющем три ступени очистки воздуха.

Такой фильтр разработан совместно специалистами Санкт-Петербургской государственной лесотехнической академии и ЗАО «Консар» (патент RU2336930 С2). Фильтр обеспечивает при начальной концентрации пыли перед рукавами Сн=3000 мг/м3 очистку воздуха до концентрации Ск=0,12 мг/м3 вместо допускаемого значения [CK]=1,8 мг/м3 для рециркулируемого воздуха по СНиП 41-01-2003.

Таким образом, с помощью трехступенчатой очистки аспирационного воздуха достигается снижение концентрации древесной пыли в рециркулируемом воздухе примерно в 15 раз.

Производительность системы приточной вентиляции Lпр для производственных помещений определяется путем решения системы двух уравнений воздушного и пылевого балансов вентилируемого помещения и зависит от величины концентрации пыли в рециркулируемом воздухе.

Пятнадцатикратное уменьшение концентрации пыли в рециркулируемом воздухе позволяет при начальной концентрации пыли перед рукавами Сн=3000 мг/м3 снизить производительность приточной системы вентиляции Lпр с 0,32LAC до 0,1LAC (где LAC − суммарная производительность аспирационных пневмотранспортных систем с рециркуляцией воздуха, м3/ч). Это обеспечивает уменьшение энергозатрат в системе приточной вентиляции в 3,2 раза.

Предприятия деревообработки

Основные технические решения по созданию энергосберегающих и экологически безопасных систем пневмотранспорта, пылеулавливания и вентиляции на деревообрабатывающих предприятиях:

1. В цехах механической обработки древесины с коэффициентом одновременности работы технологического оборудования K0> 0,7 рекомендуется использование аспирационных пневмотранспортных систем с рециркуляцией воздуха 100 всасывающего типа с постоянной производительностью, с фильтрами типа ФРО-НВ и рукавами, сшитыми из глазированного полиэстера.

2. В цехах механической обработки древесины с коэффициентом одновременности работы технологического оборудования K0<0,7 следует использовать аспирационные пневмотранспортные системы с рециркуляцией воздуха всасывающего типа с автоматически регулируемой производительностью типа «Трансфло», рукавными фильтрами типа ФРО-НВ и рукавами, сшитыми из глазированного полиэстера.

Рис. 4. Прессконтейнер (компактормоноблок)

3. Если расстояние от рукавного фильтра до котельной более 700 м, необходимо использование аспирационных пневмотранспортных систем с рециркуляцией воздуха, содержащих рукавный фильтр типа ФРО-Н с ротационным сепаратором и брикетирующим прессом или рукавный фильтр типа ФРО-НВ с присоединенным к нему пресс-контейнером (компактор-моноблок) (рис. 4).

4. В цехах белого шлифования древесины или шлифования фанеры рекомендуются аспирационные пневмотранспортные системы с рециркуляцией воздуха 100 всасывающего типа с постоянной производительностью и с рукавными фильтрами типа ПФРОД-НВ с трехступенчатой очисткой воздуха или с рукавными фильтрами компании JHM-Moldow типа PHL с воздухораспределителем, выполненным в виде большого рукава, сшитого из фильтровальной ткани СМ-360 (BWF, Германия), имеющей гидравлическое сопротивление в конце режима фильтрации 200 Па (при пыленакоплении 1 кг/м2).

5. В цехах производства древесной шерсти или упаковочной стружки следует эксплуатировать АсПТСРВ-85 всасывающе-нагнетательного типа с 85-процентной рециркуляцией очищенного воздуха в цех и с рукавным фильтром, имеющим открытый шлюз в пневмотранспортер всасывающего типа с циклоном, установленным на бункере-накопителе.

6. В цехах механической обработки древесины, имеющих высокоскоростные строгальные станки типа «Гидромат», обслуживаемые локальными пылеуловителями, необходима замена локальных пылеуловителей с мешковыми накопителями отходов, установленных внутри цеха, на аспирационные пневмотранспортные системы с рециркуляцией воздуха 100 с рукавными фильтрами для наружной эксплуатации типа ФРО-НВ.

7. Производственные помещения малых деревообрабатывающих предприятий, оснащенные локальными пылеуловителями, должны быть снабжены энергосберегающей системой «Редлер» по удалению отходов в бункер-накопитель, выполненной в виде цепного скребкового конвейера закрытого типа производства компании «Грейнвуд», загрузочная часть которого находится внутри цеха, а разгрузочное отверстие герметично соединено с воронкой, установленной на бункере-накопителе.

Наличие такого конвейера значительно уменьшит трудозатраты на удаление древесных отходов за пределы цеха и снизит фонд заработной платы рабочих за счет уменьшения числа работников.

И ещё несколько практических советов

1. В пневмотранспортерах щепы требуется замена циклонов на циклоны-сепараторы, позволяющие получать кондиционную щепу путем отделения мелкой фракции и уменьшать пылевые выбросы в атмосферу.

2. При реконструкции приточных и вытяжных систем производствен-ных помещений рекомендуется использовать:

а) для приточных систем − камеры «АПК-ИННОВЕНТ» (ЗАО «Веттера» или ЗАО «Арктос»), позволяющие осуществлять в холодное время частичную или полную рециркуляцию цехового воздуха с дополнительным его нагревом в калориферной группе;

б) для вытяжных систем − крышные вентиляторы компаний ОАО «Мовен» или ЗАО «Рувен»; осевые вентиляторы (этих же производителей), устанавливаемые в стенах; канальные вентиляторы от ОАО «Мовен», устанавливаемые в воздуховодах вытяжных систем.

У этих вытяжных систем малые габариты и невысокая стоимость.

3. При новом проектировании приточных и вытяжных систем следует использовать каркасные приточно-вытяжные камеры типа «Альбатрос» (L=1000÷5600 м³/ч) компании FLEXIT и камеры «Стандарт» (L=700÷90 000 м3/ч) ЗАО «Арктос»; для производственных помещений больших объемов − приточно-вытяжные системы децентрализованной вентиляции типа Hoval LHW (Швейцария) (L=3000, 5000, 8000 м³/ч).

Владимир ВОСКРЕСЕНСКИЙ,

д. т. н., профессор СПбГЛТА,

академик МАНЭБ, член-корреспондент РАЕН

Аспирационные характеристики технологического оборудования отечественных и зарубежных производителей, методики и примеры гидравлического расчета различных схем аспирационных пневмотранспортных систем с рециркуляцией воздуха (АсПТСРВ) и ПТС с выбором типоразмера вентилятора и электродвигателя, а также оценка эффективности инвестиционных проектов по реконструкции аспирационных систем приведены в книге В. Е. Воскресенского «Системы пневмотранспорта, пылеулавливания и вентиляции на деревообрабатывающих предприятиях. Теория и практика: В 2 т.» − т. 1.: Аспирационные и транспортные пневмосистемы: Учебное пособие. − СПб.: Политехника, 2008. − 430 с.

Тел.: (812) 312-44-95, 312-53-90, 571-61-44.

E-mail: gfm@polytechnics.ru, www.pnevmotransport.com