Древесина Сибири и Дальнего Востока как сырье для ЦБП

Технологические свойства хвойных пород

Физико-химические свойства древесного сырья в значительной мере определяют качество и технико-экономические показатели производства волокнистых полуфабрикатов (ВПФ) для бумажного производства. Для оценки влияния повышенного содержания смолистых веществ в древесине сосны на качество ВПФ были проведены сравнительные варки сосны лесосырьевой базы Братского ЛПК с различным содержанием смолистых веществ и сосны европейской с содержанием смолистых веществ 3,3%.

Рисунки смотрите в PDF-версии журнала

Расход активного NaO составлял 17% от веса древесины, сульфидность варочного раствора − 25%, температура варки − 170°С, гидромодуль − 4,5:1.

Установлено, что при варке древесины сосны до степени провара 29−30 ед. Каппа выход целлюлозы с увеличением содержания смолистых веществ с 3,5 до 9,0% снижался на 1,8% (рис. 1). Показатели выхода сульфатных целлюлоз после сортирования из сосны сибирской были на 1,5−2,0% ниже, чем из сосны европейской, при одинаковом числе Каппа (44,7% против 46,7% при степени делигнификации 30 ед. Каппа). Содержание непровара изменялось соответственно от 3,9 до 5,0%. Математическая обработка результатов серийных варок смеси модельных образцов древесины методом вариационной статистики позволила установить: средняя величина выхода сульфатной целлюлозы из сосны сибирской составляет 42,5±1,5% от исходной древесины при степени провара 28−30 ед. Каппа; показатели механической прочности сосновых целлюлоз довольно высокие: разрывная длина 8,5−10,5 км, сопротивление излому − более 4500 дв. пер.

Пониженный выход сульфатной целлюлозы из древесины сосны Восточной Сибири является следствием высокого содержания смолистых веществ, практически целиком переходящих в раствор при щелочной варке.

После математической обработки результатов планирования эксперимента получены следующие уравнения регрессии:

Выход (%)=158−1,525×1−0,48×2−0,041×3

Число Каппа = 296,3−4,45×1−1,008×2−0,1044×3,

где Х − расход активной NaO к весу а. с. древесины (от 15,5 до 17,5%);

Х − конечная температура варки, °С (от 170 до 176°С);

Х − продолжительность варки при конечной температуре (от 90 до 150 мин.).

Доказано, что максимальное влияние на выход и степень провара сульфатной сосновой целлюлозы оказывает расход щелочи; на втором месте по значимости − конечная температура варки, на третьем − продолжительность варки.

Полученная математическая модель процесса варки позволяет с достаточной достоверностью предсказать ожидаемые величины выхода и степени провара целлюлозы при варьировании переменных факторов процесса.

Физико-химические свойства древесины сосны Сибири, такие как невысокая плотность, большое содержание смолистых веществ, малое содержание целлюлозы, отрицательно сказываются на себестоимости производимых ВПФ вследствие повышенных удельных норм расхода древесины и химикатов на варку.

Влияние содержания водорастворимых веществ в древесине лиственницы сибирской на выход сульфатной целлюлозы оценивалось по результатам варок образцов древесины лиственницы с различным содержанием водорастворимых веществ − от 6,7 до 22,2% от исходной древесины (рис. 2).

С увеличением содержания водорастворимых веществ в древесине резко снижался выход целлюлозы по варке (с 41,6 до 36,6%) при практически равной степени провара (23−25 ед. Каппа).

Однако, принимая во внимание высокую плотность древесины лиственницы, выход лиственничной целлюлозы с одного кубического метра котла, несмотря на меньший выход целлюлозы по варке, будет существенно выше, чем из сосновой древесины. По механической прочности лиственничная целлюлоза уступает сосновой по разрывной длине (на 1,0−2,0 км) и сопротивлению продавливанию (на 100−150 кПа), но значительно превосходит её по показателю сопротивления раздиранию.

Из сопоставления результатов варки сосновой и лиственничной древесины следует, что при варке лиственницы в раствор переходит значительно большее количество углеводов, поэтому при одинаковой степени провара целлюлозы выход лиственничной целлюлозы на 5−7% ниже выхода сосновой, а количество непровара больше.

Древесина лиственницы вследствие особенностей химического состава (наличие большого количества водорастворимых веществ) требует большего расхода активной щелочи на варку − на 2,0−3,0% по сравнению с сосновой древесиной.

целлюлозы, полученной из различных частей ствола

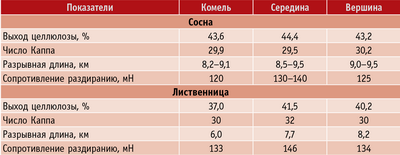

С учетом значительных колебаний физико-химических свойств древесины по высоте ствола была выполнена оценка качества соснового и лиственничного древесного сырья по категориям технической годности. Комлевая древесина по качеству отвечает балансам 4-го сорта и технологической щепе марок, А и Б; срединная − балансам 1-го и 2-го сорта и технологической щепе марки Б, вершинная − балансам 2-го и 3-го сорта и технологической щепе марки А. Такой подход позволил определить технико-экономические показатели производства ВПФ из древесного сырья каждой категории: максимальный выход как для сосны, так и для лиственницы получен из срединной части ствола, минимальный − из вершинной (табл. 1).

Данные табл. 1 (для образцов модельных деревьев из Центральной Сибири) подтверждают сделанное ранее заключение о целесообразности использования средней части ствола древесины сосны и лиственницы для выработки ВПФ.

Таким образом, установленные особенности физико-химических свойств и статистически обоснованные значения выхода целлюлозы позволяют дать оценку древесному сырью различной технической годности и сортности. При дифференцированном подходе к выбору древесного сырья возможно получение сульфатной целлюлозы с повышенным выходом и прочностными показателями.

Для оценки влияния района произрастания древесины сосны на выход и физико-механические свойства сульфатной целлюлозы на пробных площадях с выравненными таксационными показателями (возраст, диаметр, протяженность кроны, высота ствола, тип леса) были отобраны попарно образцы сосны. Определение химического состава показало, что древесина сосны европейской части страны содержит больше целлюлозы (в среднем на 1,8%), меньше лигнина (в среднем на 1%) и водорастворимых веществ (2,5 против 3,5% для сосны обыкновенной западного региона БАМ).

сосновой целлюлозы

Различия в химическом составе образцов сосны из различных районов произрастания подтверждают зависимость химического состава от географических и климатических условий произрастания деревьев.

Для определения выхода и качества целлюлозы из древесины сосны различных районов произрастания проведены сульфатные серийные варки в сравнимых условиях.

С точки зрения химической переработки древесины в целлюлозно-бумажную продукцию древесина сосны европейской более предпочтительна, так как имеет более высокую плотность и лучший химический состав (табл. 2).

Данные табл. 2 свидетельствуют, что делигнификация древесины сосны европейской проходит с большей скоростью, чем сосны западного региона БАМ.

Показатель избирательности, представляющий собой отношение количества растворенных за время варки углеводов и количества растворенного за то же время лигнина, одинаков, следовательно, растворение углеводов и лигнина древесины сосны проходит с одинаковой скоростью, а разница в содержании лигнина и углеводов в полученных целлюлозах объясняется различным химическим составом исходной древесины.

Прочностные показатели целлюлоз не имели существенных различий: в обоих случаях получены прочные гибкие волокна с хорошей способностью к размолу и образованию прочного листа бумаги.

Юрий БОБРОВ, доцент СПбГЛТА

Рисунок 1. Изменение выхода и степени провара сульфатной сосновой целлюлозы в зависимости от содержания смолистых веществ древесины

Рисунок 2. Изменение выхода и степени провара лиственничной сульфатной целлюлозы в зависимости от содержания водорастворимых веществ

Таблица 1. Показатели качества сосновой и лиственничной целлюлозы, полученной из различных частей ствола

Таблица 2. Характеристика сульфатной сосновой целлюлозы

Рисунки и таблицы смотрите в PDF-версии журнала