Homag City – cтолица «Лигны»

Может, кому-то такое название покажется претенциозным, но как иначе назвать стенд общей площадью 9000 м², до отказа заполненный новинками от безусловного лидера в производстве оборудования для деревообработки и производства мебели – группы HOMAG? Целый город с домами, улицами и площадями был выстроен с одной целью – представить заказчикам со всего мира, как, не выходя за его границы, получить комплексные решения любых задач, которые ставит современный, чутко реагирующий на новинки потребитель, желания которого предугадать практически невозможно. Предугадать нельзя, а исполнять необходимо, и никто не способен предложить для этого более эффективные решения, чем специалисты группы HOMAG, десятилетиями работающие в тесном контакте как с ведущими производителями мебели и элементов внутренней отделки помещений, так и с производителями материалов, клеев и фурнитуры.

Одной из общих тенденций в сфере производства мебели является применение плит облегченной конструкции, например плит с сотовым заполнением. Комплексной обработке такого рода материалов на выставке «Лигна+ 2007» было уделено особое внимание. Продукция компании HOMAG позволяет осуществить всю цепочку от изготовления облегченных плит до складирования готовой мебели из этих плит.

Обработка легких плит

Установками для производства плит облегченной конструкции в составе группы HOMAG занимается фирма TORWEGGE, представившая на выставке самую маленькую свою установку Optimat PWT 100. Это оборудование предназначено в основном для производителей мебели и дверей, которым, в отличие от специализирующихся на производстве плитных материалов фирм, очень высокая производительность не нужна. Установка достаточно компактна, проста в обслуживании и в то же время имеет возможности расширения, увеличения производительности и степени автоматизации. Стоит упомянуть, что помимо установок для производства сотовых плит фирма TORWEGGE изготавливает форматно- обрабатывающие станки для обработки полноформатных плит, а также станки проходного типа для обработки дверных полотен (форматная обработка, фрезерование и сверление для последующей установки замков и петель) и элементов дверных коробок. Эти станки также были представлены на стенде компании TORWEGGE.

Раскрой легких плит

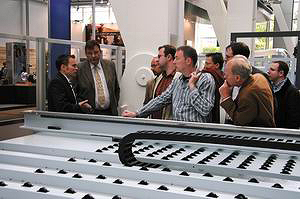

Итак, сотовая плита готова. Теперь её нужно раскроить на заготовки. Для этого можно использовать либо многопильные станки фирмы HOMAG (на выставке был представлен станок для продольного раскроя FSL 360), либо станки для раскроя плит в пакете фирмы HOLZMA. HOLZMA в этом году представила новую серию станков 530/550/570. Между собой станки отличаются выступом главной пилы, все станки предлагаются с 3 вариантами загрузки:

- ручная загрузка на столы с воздушной подушкой (НРР);

- загрузка с подъемного стола (HPL);

- вакуумная загрузка (HPV).

При этом станки HPL могут дополнительно оснащаться и вакуумным загрузочным устройством, что актуально для производителей, которые наряду с материалами, не создающими проблем при загрузке сдвигом, могут работать с материалами, имеющими чувствительную поверхность, на которой при сдвиге возникают царапины. Основные новшества, использованные в 500-й серии, сосредоточены в станине и пильной каретке. Тяжелая станина станков изготовлена не из металла, а из минерального литья, обеспечивающего максимальное поглощение вибраций и шума. Что же касается пильной каретки, то здесь целый комплекс новых решений. Во-первых, стоит отметить крепление мотора главной пилы. Теперь для её подъема не требуется поднимать мотор, что позволяет снизить высоту столов станка, сделав её более удобной для операторов, а также избежать применения пневмоцилиндров, уменьшив тем самым расход сжатого воздуха до 150 нл/мин (на станках с традиционной системой расход составляет примерно 210 нл/мин). Ещё одна новинка – система полностью автоматической регулировки подрезной пилы. В ходе первого реза система при помощи камеры и сенсоров определяет положение резов подрезной пилы и главной пилы и автоматически смещает подрезную пилу для устранения ступеньки. Вмешательство оператора в эту технологию полностью исключено.

Шлифовка и облицовка легких плит

Для шлифования можно использовать как отдельные станки, так и линии шлифования. Фирма BÜTFERING, помимо отдельных станков для шлифования плоских и профилированных поверхностей, представила на выставке линию из 2 установленных один за другим станков – SBR 413 с верхним расположением агрегатов и SUR 413 с нижним расположением.

После шлифования происходит облицовывание поверхности деталей. За этот процесс в группе HOMAG отвечает фирма FRIZ, представившая на выставке кашировальную установку для облицовывания плоских поверхностей пленками с высоким глянцем, установку для облицовывания пластей и профилированных кромок деталей FKP 100 (широко применяется, например, в производстве дверей), а также мембранно-вакуумный пресс и станки для окутывания профильного погонажа.

Следующая операция – облицовка кромок, и это уже специализация материнской фирмы концерна – HOMAG AG. На выставке были представлены 4 технологии облицовки кромок деталей из легких плит. Две из них демонстрировались и ранее – это технологии вклеивания в безригельные плиты ригелей и опорной кромки. Обе они имеют один недостаток, заключающийся в том, что после приклеивания ригеля или опорной кромки для приклеивания декоративной требуется ещё один проход деталей через односторонние станки или наличие 2 оклеивающих узлов на станках, что не может не сказаться на их длине и цене. Этих недостатков лишена третья, абсолютно новая технология – технология Double Edge, когда в оклеивающем узле сначала склеиваются опорная и декоративная кромка между собой, а затем этим же узлом как единое целое наносятся на кромку детали. Не следует думать, что такой способ возможен только при облицовке кромок прямоугольных деталей, такой же узел разработан и для обрабатывающих центров.

На выставке этот процесс демонстрировался в работе на обрабатывающем центре BAZ 322. Вообще на этом центре были собраны воедино многие новинки, предлагаемые фирмой HOMAG для обрабатывающих центров. Кроме оклеивающего узла Double Edge, был представлен новый многофункциональный агрегат MPU с 20 вызываемыми по отдельности вертикальными сверлильными шпинделями, 10 горизонтальными сверлильными шпинделями (конечно, тоже вызываемыми по отдельности), пазовальной пилой и возможностью установки фрезерного шпинделя мощностью 6 кВт. Нужно отметить, что весь узел целиком имеет возможность поворота на 360 градусов. Центр оснащен новым столом с полностью автоматическим позиционированием консолей и присосок (аналогичные столы были и раньше, но конструкция претерпела некоторые изменения). Раз уж на центре можно облицовывать кромки сотовых плит, то необходимо и делать отверстия под фурнитуру. Отверстие сделать не проблема, проблема закрепить фурнитуру в сотовой плите. На том же центре установлен агрегат для запрессовки креплений под фурнитуру, имеющих контакт с верхней и нижней рубашками сотовой панели и крепящихся к ней за счет механического расширения. В такое крепление фурнитура ставится уже совершенно обычным способом.

Если с облицовкой кромок традиционных сотовых плит с картонными сотами и древесным материалом рубашек теперь все понятно, то возникает следующий вопрос: «А как облицевать кромки плит, рубашки которых делаются, например, из алюминия, а соты – из стеклопластика?» Такие плиты применяют в производстве элементов яхт, катеров, самолетов, а также эксклюзивной дизайнерской мебели. Здесь на помощь приходит разработанная фирмой HOMAG уже достаточно давно, но до сих пор не находившая широкого практического применения технология EXKA. Первоначально предполагалось использовать её на проходных станках, отправив «на пенсию» софтформинг, однако положительного отклика от производителей мебели эта технология не получила, а вот для закрытия кромок специфических сотовых плит оказалась совершенно незаменимой. Технология заключается в экструзии на кромки сотовых панелей расплавленной пластической массы, которая быстро отвердевает и дальше обрабатывается как самый обычный пластик. За счет того, что масса наносится на кромку в расплавленном виде, стык на закрытых таким образом кромках отсутствует в принципе.

Присадка и установка фурнитуры

Фирме WEEKE тоже было что показать на «Лигне+ 2007». Помимо уже хорошо знакомых российским производителям проходных сверлильных станков BST 500, это и проходной центр для высокопроизводительного сверления деталей малыми сериями ВНТ 500, пользующийся у нас все большим спросом, и новый станок для сверления деталей в индивидуальном производстве ВНХ 500 (продажи его начались около 6 месяцев назад, но уже сейчас заказано свыше 100 таких станков). Хорошим дополнением к присадочным станкам являются станки для сверления и установки фурнитуры серий ABL (для сверления и установки фурнитуры в боковины) и ABS (те же операции на фасадах). И они умеют работать с сотовыми плитами, правда, крепеж под фурнитуру устанавливается уже другим способом, пластиковый крепеж крепится в сотовых панелях не за счет механического расширения, а за счет его расплавления ультразвуком. О других новинках WEEKE чуть позже.

Сборка корпуса из готовых деталей

Итак, детали мебели из сотовых панелей изготовлены, облицованы, просверлены, в них установлена фурнитура (если мебель поставляется в сборе). Остается собрать корпуса из готовых деталей и упаковать их для отгрузки покупателю или же только упаковать (в случае с разборной мебелью). За эти операции в группе HOMAG отвечает фирма LIGMATECH, представившая на «Лигне» 2 варианта проходных электрических сборочных прессов, применяемых в составе монтажных линий. Это MDE 110 и MDE 120, первый из которых предназначен для сборки мебели на традиционные деревянные шканты с использованием клея, а второй работает с расплавляемыми ультразвуком пластиковыми шкантами. К сожалению, из-за недостатка места не удалось поставить комплектную линию упаковки, поэтому пришлось ограничиться основной её частью – станком для запирания картонных ящиков VKV 700.

Складирование готовой продукции

И конечно, весь производственный процесс в целом трудно представить себе без систем загрузки, разгрузки, автоматического складирования и перемещения деталей между операциями производства фирмы BARG-STEDT, представившей на выставке свою новую серию автоматических загрузочных и разгрузочных станций TBH/TSH 270.

Новые материалы в производстве мебели

Использование новых материалов в производстве мебели не ограничивается только применением облегченных плит, появляются и нетрадиционные кромочные материалы. Например, в последнее время в производстве кухонной мебели очень популярным стал кромочный материал из массивного алюминия. Этот материал достаточно капризный в обработке, не выносит высокой тепловой нагрузки и очень требователен к последующей обработке, поэтому приходится применять полиуретановые клеи-расплавы. На «Лигне+» фирма HOMAG представила 2 станка, оснащенных агрегатами для работы с алюминиевой кромкой, – односторонний из серии Optimat, оснащенный традиционным клеенаносящим узлом для «обычных» материалов и компактным агрегатом для полиуретанового расплава, и двухсторонний станок из серии profi line, который может не только приклеивать и обрабатывать алюминиевую кромку, но и работать с деталями толщиной до 100 мм.

Ни для кого не секрет, что одной из излюбленных тем группы HOMAG является индивидуальное производство мебели, другими словами, производство с размером серии в одну деталь. Станки и установки для такого рода производства демонстрировались уже не раз, новинкой на «Лигне+» стала установка в составе участка для индивидуального производства одностороннего кромкооблицовочного станка KAL 310 из серии Optimat, который отныне, как и станки серии profi line, может оснащаться устройством точной подачи деталей WZ 10 и перенастраиваться посекционно (когда, например, агрегат профильного фрезерования станка ещё работает с первой деталью, а торцовочный агрегат уже перенастроен и работает со следующей).

Производство по индивидуальным заказам вовсе не должно означать снижение производительности, да и производители, работающие с крупными сериями, требуют повышения производительности станков. Основными агрегатами, ограничивающими скорость кромкооблицовочных станков, являются торцовочный агрегат и агрегат профильного фрезерования. Поэтому и появились торцовочный агрегат HL86 и 4-моторный агрегат профильного фрезерования FF22, способные работать на скоростях до 35 м/мин. Устанавливать их можно на все серии станков, начиная с серии Optimat.

Раз уж речь зашла об индивидуальном производстве, никак нельзя не упомянуть о новых обрабатывающих центрах. Фирмы WEEKE и HOMAG совместно дополнили серию «стандартно» оснащенных обрабатывающих центров Venture. Фирма WEEKE создала новые центры Venture 05S, Venture 4 и Venture 6. Кроме того, изменена базовая комплектация всех центров серии Venture. Отныне все они стандартно оснащены вспомогательным рядом упоров, сис-темой контроля положения упоров, DXF-постпроцессором и системой быстрой смены сверл. Центры, начиная с Venture 4, могут оснащаться агрегатом FLEX 5, автоматически меняющим угол наклона инструмента, и столом с автоматическим позиционированием консолей и присосок.

Фирма HOMAG дополнила серию Venture центрами Venture 13, Venture 16, Venture 18, Venture 21 и Venture 23. Все они могут поставляться со столами различной длины – от 3 до 6 метров. Центры Venture 21 и Venture 23 оснащены уже упомянутым выше многофункциональным агрегатом MPU, а Venture 16 и Venture 18 представляют собой полноценные 5-осевые центры с уникальным главным шпинделем DRIVE 5+.

Уникальность применяемого только фирмой HOMAG шпинделя DRIVE 5+ заключается в том, что это 5-осевой шпиндель со стыковочным узлом для агрегатов, что позволяет фирме HOMAG быть единственной в мире фирмой, способной строить обрабатывающие центры с облицовкой кромки и 5-осевым главным шпинделем. Такие центры могут предлагаться как в портальном, так и в консольном исполнении.

Ещё одно совместное детище фирм HOMAG и WEEKE – серия обрабатывающих центров Vantage. На данный момент в серии насчитывается 10 станков с матричным столом, предназначенных в основном для нестинга, но не только, так как некоторые из них могут оснащаться и агрегатом Flex 5, и компактным кромкооблицовочным агрегатом EasyEdge. Конечно, для нестинга существуют не только станки Vantage, соответствующую оснастку могут иметь и другие обрабатывающие центры HOMAG и WEEKE, но эта технология слишком интересна и станки слишком разнообразны, чтобы пытаться рассказать о них в этом кратком обзоре, поэтому прибережем эту тему для отдельной статьи.

А в заключение хочется отметить, что HOMAG City был построен вовсе не для того, чтобы поразить всех широтой и размахом, а только чтобы познакомить заказчиков со всего мира с частью возможностей группы HOMAG. Этот мегаполис не прекратил своего существования с окончанием работы выставки, просто его улицы и дома вернулись на свои постоянные места на фирмах группы HOMAG, специалисты которых и дальше будут работать над тем, чтобы достопримечательности HOMAG City надежно и эффективно помогали нашим заказчикам в решении их задач.