Сарапульский лесозавод. Больше века в деревообработке

Одно из старейших лесопильных предприятий Волго-Вятского региона

Лесозавод на берегу Камы, в центре старинного купеческого города Сарапул работает уже 102 года. Ушли в историю те времена, когда заготовленный лесоматериал плотами и паровыми лесовозами доставляли к единственной пилораме, производившей пиломатериал для всего Сарапульского уезда. Давно прошел ажиотаж от съемок в Сарапуле культовых советских фильмов 1930-х годов «Путевка в жизнь» и «Волга-Волга», декорации для которых строились силами работников лесозавода.

История предприятия

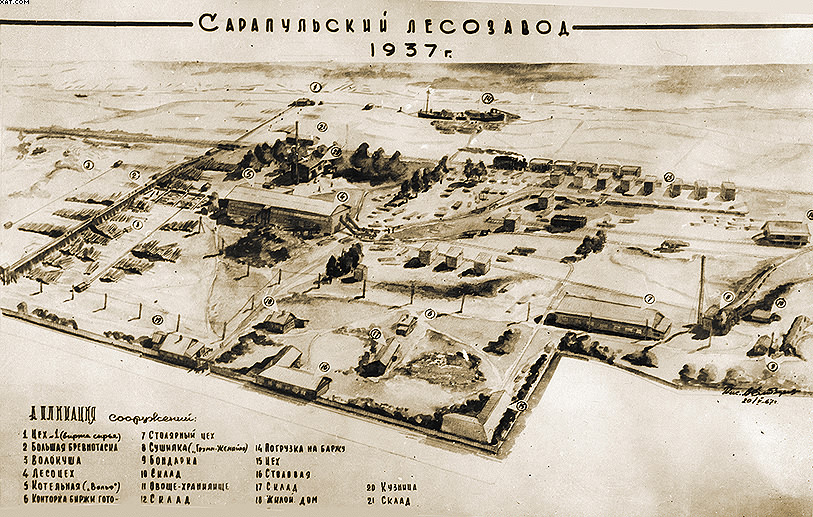

1910 год - в Сарапуле построена первая лесопилка. Одной пилорамой напиливали до 40 тыс. м3 досок в год.

14 декабря 1930 года - пущен в эксплуатацию механизированный лесозавод с двумя пилорамами, а также торцевыми, обрезными, ребровыми, драночными и реечными станками. На производстве были заняты 200 человек. За 1931 год выпущено 13 тыс. м3 пиломатериалов.

С началом Великой Отечественной войны изменился профиль предприятия, здесь стали выпускать продукцию для оборонного комплекса и армии.

1948 год - завод преобразован в лесокомбинат. Реконструирован лесопильный цех, построены третья пилорама, домостроительный и механический цехи, электростанция, обновлено оборудование.

В 1950-е годы завод выпускал стандартные дома и детали зерноскладов для целины. Целинникам были отправлены стандартные дома общей площадью более чем 500 тыс. м2.

Постепенно осваивалось производство мебели. Лесокомбинат выпустил по спецзаказу партию мебели для нового здания Московского государственного университета на Ленинских горах.

В начале 1960-х приступили к изготовлению радиофутляров. Футляры выпускались для Сарапульского и Ижевского радиозаводов, для Минского и Симферопольского телевизионных заводов.

В 1964 году начал работать цех по переработке отходов деревообработки и производству древесноволокнистых плит. Совместно с Суховским ЦБК была разработана новая технология производства ДВП. В результате снизилась себестоимость плит, увеличилась их прочность, улучшился внешний вид. Эта продукция пользовалась спросом не только в Советском Союзе, но и за рубежом.

В 1980-х годах активно развивалось мебельное производство. Комбинат выпускал полированную мебель, фанерованную ценными породами древесины, спальные гарнитуры, письменные столы, диваны-кровати. В 1988 году было налажено производство пружинных блоков для кроватей, благодаря чему увеличился объем выпуска и повысилось качество производства матрацев.

В 1998 году резкий скачок цен на энергоносители подкосил лесопереработку по рамной советской технологии (одно из самых энергоемких производств), сделав нерентабельным производство, ориентированное на внутренний рынок, а перспективы работы на экспорт были потеряны.

В начале 2000-х годов Сарапульский лесозавод больше ориентировался на экспорт - это был наиболее реальный путь пополнить оборотные средства. Судами класса «река - море» пиломатериал отправляли в Германию и Ирландию.

В мае 2004 года началась работа по восстановлению цехов: запустили лесопильный цех, участок деревообработки и участок стандартных деталей домостроения.

В 2010 году, после реконструкции производства и почти полной замены оборудования, Сарапульский лесозавод успешно освоил изготовление мебельного щита из массива березы.

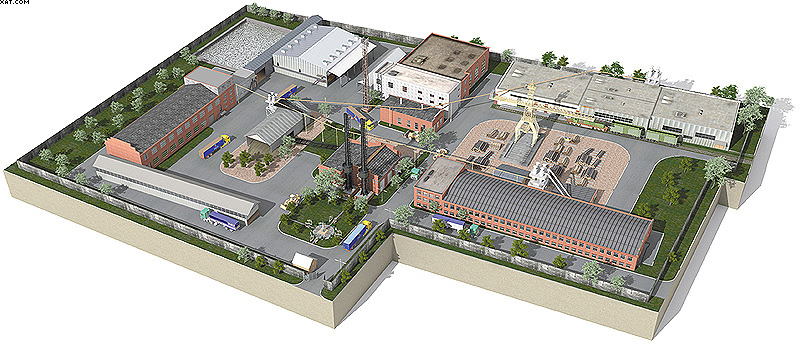

Сарапульский лесозавод расположен весьма удачно: близость к сырьевым ресурсам, прямой выход на основные магистрали автомобильного, железнодорожного, речного и авиационного транспорта, соединяющие европейскую и центральную части России с Сибирью и Дальним Востоком, а также довольно разреженная конкурентная среда в сегменте аналогичных производств...

Продукция

В разное время Сарапульский лесозавод выпускал пиломатериалы, деревянные дома, мебель, радиофутляры, паркет, ДВП. Сейчас основная продукция предприятия - мебельный щит и мебельные заготовки, а также детали лестниц.

Продукция Сарапульского лесозавода пользуется стабильным спросом не только в России, но и у европейских, азиатских и американских потребителей. В прошлом небольшой уездный заводик стал одним из лидеров лесопромышленного комплекса Удмуртской Республики и одним из крупнейших предприятий по глубокой переработке древесины в Российской Федерации.

В 2010 году, после реконструкции производства и, по сути, полной замены оборудования, Сарапульский лесозавод освоил изготовление мебельного щита из массива березы. Самая распространенная в России лиственная порода благодаря высокотехнологичной, современной переработке успешно конкурирует по качественным показателям с такими ценными породами древесины, как дуб, бук, ясень, клен.

«Модернизация производства - процесс постоянный. В наше время жесткой конкуренции и постоянного повышения требований потребителей к ассортименту и качеству продукции остановка этого процесса равносильна стагнации и, следовательно, ведет к потере занятых на рынке позиций, - говорит генеральный директор завода Николай Глушков. - Мы прекрасно это понимаем и прикладываем максимум усилий для осуществления наших стратегических планов развития предприятия. В скором времени ассортимент выпускаемой заводом продукции может пополниться напольными и стеновыми панелями, сложными деталями мебели и мебелью из массива древесины».

Кстати, как отмечают на предприятии, в процессе поиска поставщиков березовой обрезной доски (естественной и мебельной влажности) по приемлемой цене Сарапульский лесозавод столкнулся с серьезными проблемами. Сейчас поиск поставщиков расширен за пределы Удмуртской Республики и ведется в Пермском крае, Республике Башкортостан, Республике Марий-Эл, Кировской и даже Тюменской областях. И это притом, что компания гарантирует приобретение материала в течение всего года, без сезонных провалов, что позволяет поставщикам спланировать и развить свои производства.

Оборудование и технологии

Учитывая мировой опыт организации современного эффективного производства мебельного щита, на Сарапульском лесозаводе отказались от лесопиления. В качестве сырья на входной контроль поступает сухая березовая доска определенного размера и необходимой влажности. Для досушивания пиломатериала используются пять сушильных камер периодического действия общим объемом разовой загрузки 600 м3.

Роспуск на черновые ламели выполняется на многопильном оборудовании производства SCM Group (Италии). Вскрытие дефектов, черновая и чистовая калибровка ламелей в заданный размер осуществляются на четырехсторонних станках фирмы Weinig (Германия). В частности, на операции чистовой калибровки перед склеиванием щита используются строгально-калевочные станки-автоматы легкой серии Weinig Profimat 26 Super, позволяющие также устанавливать на пятый шпиндельный вал пильные диски в случае необходимости деления заготовки.

После вскрытия пороков древесины заготовки по транспортеру поступают на участок оптимизации и выторцовки дефектов. На этой стадии технологического процесса ламели, у которых нет дефектов, отбираются для цельноламельных щитов сорта АА или освобождаются от недопустимых пороков древесины. Этот этап производства завершается классификацией заготовок по сортам (А, В, С). Сейчас этот участок укомплектовывается линией оптимизации компании Cursal (Италия).

Отсортированные короткомерные заготовки поступают на линию сращивания ламелей по длине на мебельный шип FG-17 (Тайвань) от компании Global Edge.

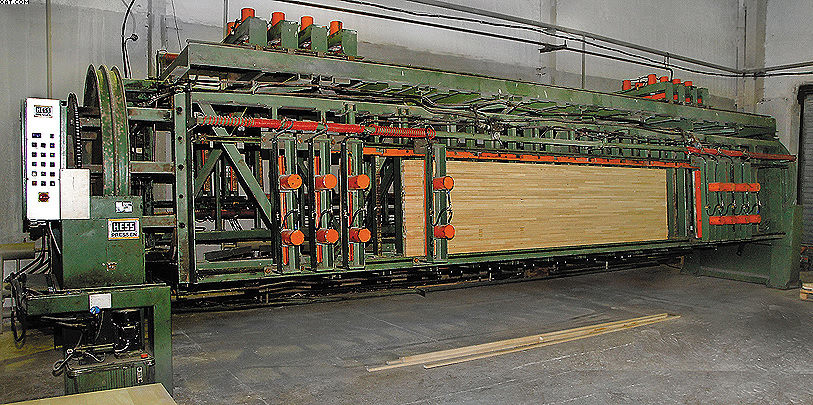

После чистовой строжки ламель поступает на участок склейки щитов, укомплектованный прессами для склейки мебельного щита: холодным прессом Baioni Paolo (Италия), рамным прессом Hess (Германия), горячими прессами ORMA Macchine (Италия) и Kallesoe Machinery (Дания). На участке можно склеивать щиты длиной до 6 м, шириной до 1,5 м и толщиной до 80 мм. При склейке используются клеи класса D3 и D4 Kleiberit, AkzoNobel, Henkel Dorus, обеспечивающие высокую гигиеничность и экологическую безопасность продукции.

На участке шлифовки готовых щитов установлены два высокопроизводительных калибровально-шлифовальных комплекса, каждый из которых состоит из двух рабочих групп (в составе каждой один станок для шлифования оборотной стороны, другой для лицевой). Узколенточный станок Weber (Германия) шириной 600 мм и широколенточный Tagliabue (Италия) шириной 1350 мм позволяют за один проход обработать щит с двух сторон.

Завершающий этап производства - упаковка. Помимо стандартной упаковки в паллеты Сарапульский лесозавод предлагает заказчикам упаковку в термоусадочную пленку мебельных щитов МП-ДВ П/А компании «Мегапак» (Россия).

Формируется участок производства фигурных изделий. Для него приобретены автоматические токарные станки для изготовления балясин и столбов Hempel CKE 9 и Hempel CDK 12 Германия), каждый из которых позволяет изготавливать до 2000 балясин в смену; два автоматических шлифовальных станка Hempel PH для шлифовки фигурных круглых деталей такой же производительности; пантограф для резьбы La Scolpitrice (Италия), позволяющий изготавливать до восьми объемных 3D-деталей одновременно.

Экология

«Современное эффективное предприятие сегодня характеризуется не только использованием передового оборудования мирового уровня, но и степенью внедрения ресурсосберегающих технологий, принципов бережливого производства, отношением к экологической обстановке на территории, входящей в его зону ответственности. Сарапульский лесозавод накопил большой опыт работы без отходов, - отмечают на предприятии. - Отходы производства используются в качестве топлива для обеспечения работы сушильных камер, обогрева производственных и административных площадей. Расположенный почти в самом центре города, на берегу Камы Сарапульский лесозавод - одно из самых безопасных предприятий региона с точки зрения экологии».

Подготовила Евгения ЧАБАК

Другие статьи рубрики Регион номера: Республика Удмуртия

Нефть и лес

Ель удмуртская

Простор для развития

Крупнейшие предприятия ЛПК Удмуртии

«Умная» кровать

От лесозаготовок до ЛДСП

Список предприятий ЛПК Республики Удмуртия