Деревообрабатывающее оборудование. Классификация Eumabois. Часть 4

Торцовочные пильные станки для вторичной деревообработки

В предыдущей публикации серии шла речь о пильных станках, использующихся в лесопильном производстве («ЛПИ» № 3, 2015 год). В настоящей статье будут рассмотрены предназначение и принципиальные схемы торцовочных пильных станков для обработки массивной древесины, древесных плит и синтетических материалов.

Часть 1. Оборудование склада сырья круглых лесоматериалов

Часть 2. Лесопильное оборудование

Часть 3. Оборудование для сушки пиломатериалов

Часть 5. Круглопильные станки: прирезные и форматные

Часть 6. Станки ленточнопильные столярные

Часть 7. Станки продольно-фрезерные

Часть 8. Станки фрезерные и фрезерно-копировальные

Часть 9. Шипорезные станки

Часть 10. Станки для обработки и облицовывания кромок

Часть 11. Станки для выборки отверстий и пазови

Часть 12. Станки токарные

Часть 13. Станки шлифовальные

Часть 14. Оборудование для сращивания на зубчатый шип

Часть 15. Оборудование для склеивания массивной древесины

Часть 16. Оборудование для отделки древесины жидкими лакокрасочными материалами

Часть 17. Оборудование для облицовывания древесины пленочными материалами

Часть 18. Оборудование для производства окон и дверей

Часть 19. Специализированное оборудование для производства стульев

Пильные станки для вторичной деревообработки, то есть для превращения материалов в полуфабрикаты и детали из древесины и древесных материалов, в системе Eumabois относятся к классу 02.03. (напомним: пильные станки, использующиеся в лесопильном производстве, относятся к классу 01.02.).

Все пильные станки можно классифицировать по следующим признакам:

- виду режущего инструмента: с рамными, ленточными, цепными или круглыми пилами;

- числу пил: одно- и многопильные;

- принципу работы: проходные или позиционные;

- виду подачи материала: с ручной или механической подачей;

- виду выполняемых работ: для поперечного пиления (торцовочные), для продольного пиления (прирезные), для пиления под углом (усорезные), для смешанной распиловки (комбинированные), для криволинейного пиления (ленточнопильные столярные), для опиловки кромок древесных плит (форматно-обрезные), для раскроя плит на заготовки (форматно-раскроечные), для торцовки пакетов пиломатериалов (цепные);

- расположению пил: с верхним или нижним расположением круглых пил, с горизонтальным или вертикальным расположением рамных или ленточных пил.

Внутри определенного класса станков может быть дополнительная классификация. Например, форматно-раскроечные станки могут быть вертикальными и горизонтальными, а также портального типа и с прижимной балкой.

По расположению пилы относительно рабочего стола различают станки с верхним и нижним расположением инструмента.

Торцовочные станки с нижней пилой

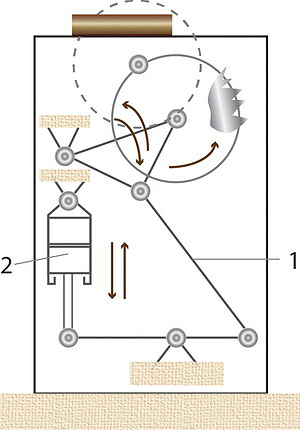

Рис. 1. Схема торцовочного станка с нижним

расположением пилы: 1 – рычажная система, 2 – гидро- или пневмоцилиндр

Оборудование этого типа относится к балансирным станкам и предназначено для раскроя пиломатериалов на заготовки путем резания поперек волокон древесины. Принципиальная схема одного из торцовочных станков этого типа представлена на рис. 1.

По команде оператора в систему подается рабочая жидкость или сжатый воздух, шток цилиндра движется вниз и через систему рычагов вызывает движение пилы вверх по окружности. На рабочем столе станка имеется прорезь для выхода пилы, а над пилой установлено прижимное устройство, которое одновременно является ограждением пилы. Система управления станком предусматривает опережающее срабатывание прижимного (защитного) устройства.

Станки подобного типа отличаются компактностью, быстродействием, но у них ограничена ширина пиления, которая зависит в основном от диаметра пилы. Производительность станка определяется уровнем механизации и автоматизации работ на этом участке. При ручной подаче материала производительность торцовочного станка (6-12 резов в минуту в зависимости от длины и размеров поперечного сечения досок) зависит не от технических параметров оборудования, а от квалификации рабочего.

В России станки этого типа выпускают несколько заводов. Например, «Бакаут» (г. Новгород), «Гризли» (Волгоградская область), «Кодос» и «Простор» (г. Кострома), Липецкий и Тюменский станкозаводы, «Тигруп» (г. Тверь) и др. На подобных станках пилой диаметром 400 мм можно пилить доски максимального поперечного сечения 100 х 200 мм. Это оборудование предназначено для получения досок заданной длины, а также для вырезки дефектов из пиломатериалов, подлежащих сращиванию на зубчатый шип.

Более тяжелый станок, чем станки описанного выше типа, выпускает Тюменский завод. Модель ЦКБ 40-01 предназначена для раскроя досок толщиной до 150 мм. В конструкции станка есть гидроцилиндр дифференциального исполнения, обе полости которого находятся под давлением, что гарантирует плавный ход пилы и ограждения-прижима. Эластичные амортизаторы, ограничивающие ход пилы, гасят вибрацию станка.

Для торцевания досок и брусьев (в т. ч. клееных) большой ширины используются импортные станки, в которых торцовочная пила совершает не только вертикальное, но и горизонтальное движение. Это оборудование итальянских фирм Bottene и Cursal. На станке марки RO-500 можно выполнять поперечное пиление щитов шириной до 1000 мм.

Станки торцовочные с верхней пилой

Станки этого класса можно разделить на четыре группы:

Рис. 2. Торцовочный станок балансирного типа JET

- с горизонтальным прямолинейным перемещением пилы (типа ЦПА-40);

- маятниковые (типа ЦМЭ-3);

- радиально-консольные

- балансирные (рис. 2).

Станок ЦПА-40 был широко распространен на столярно-мебельных предприятиях в советское время. Он отличался большой массой, занимал значительную площадь и использовался для торцевания досок и щитов шириной до 400 мм. Привод пилы мог быть ручным или гидравлическим.

Маятниковые станки занимают небольшую площадь, сравнительно просты в управлении и также имеют большую ширину пропила. Станки ЦМЭ-3 и сегодня выпускаются в России.

Балансирные станки являются наиболее легкими из всех торцовочных станков, часто изготовляются в настольном исполнении. Их отличает возможность выполнения не только прямых резов, но и пропилов под углом, так как рычаг с пильным узлом может поворачиваться вокруг шарнира на угол ±45-60°. Поэтому станки этой группы называют также усорезными или торцово-усовочными. Ширина пропила у этих станков 200-250 мм.

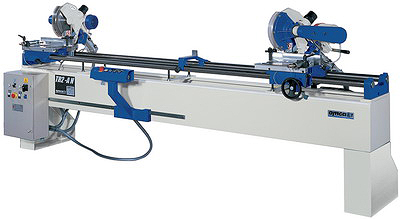

Рис. 3. Сдвоенный усорезный станок балансирного типа TR-2A

(Omga, Италия)

К усорезным относят и радиально-консольные станки, которые отличаются от балансирных возможностью пиления широких деталей почти под любым углом, как в горизонтальной, так и вертикальной плоскости. Привод подачи пилы у этих станков ручной, поэтому они рекомендуются для столярных мастерских, где не требуется высокая производительность.

Усорезные станки могут быть сдвоенными (рис. 3), что особенно удобно в производстве багетных реек.

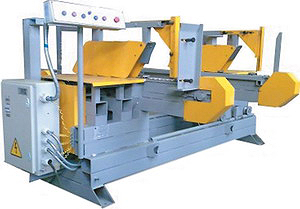

Разновидностью торцовочных станков являются так называемые концеравнители. Это высокопроизводительные проходные станки для получения заготовок (деталей) нужной длины, которые часто требуются в производстве оконных и дверных блоков, деталей решетчатой мебели, тарном производстве и т. п. Станки представляют собой цепной конвейер с двумя пильными узлами, из которых один неподвижен, а другой настраивается на нужный размер заготовки путем перемещения в поперечном направлении (рис. 4). Подача материала выполняется цепным конвейером с упорами. Максимальная ширина заготовок определяется расстоянием между упорами.

Рис. 4. Станок ТМ15 завода «Киверцылесмаш»

(Украина)

Этот станок снабжен питателем, в который закладываются заранее подготовленные черновые заготовки с припуском по длине. Заготовки по одной захватываются упорами подающего конвейера и подаются на пилы. На столярно-мебельных предприятиях СССР широко применялись концеравнители марок Ц2К12 и Ц2К20 с максимальной длиной деталей 1200 и 2000 мм соответственно.

Сегодня концеравнители серий ТМ-10, ТМ-15 с двумя и тремя пилами выпускает предприятие «Киверцылесмаш» (Украина). Максимальная длина деталей - 4 м.

Аналогичные двухпильные станки с дополнительными фрезами позволяют не только получать детали точной длины, но и обрабатывать торцы брусковых или щитовых деталей (кромкообрабатывающие станки). Если на этом оборудовании наряду с пилами установить шипорезный инструмент, то получится двухсторонний шипорезный станок.

Из известных нам зарубежных станков следует отметить концеравнитель для малых деталей (длина до 770 мм) Finita 5010 и торцовочный автомат Exacta 3350 для деталей длиной до 450 мм немецкой фирмы HM-Maschinenbau.

Для многих предприятий могут представлять интерес многопильные станки серий MLS и MSR итальянской фирмы Mario Zaffaroni. Они предназначены для раскроя полос или выполнения пропилов в планках, облицованных шпоном или другим материалом. Станки могут использоваться, например, в производстве паркетных планок. Их производительность - до 30 шт./мин. Исполненные в различных версиях, многопильные станки серий MLS и MSR могут быть оснащены одним или более пильными валами, а также системами перемещения заготовок различных конструкций. Для плит могут применяться роликовые системы, для деревянных заготовок - гусеничные. Эти станки находят применение при производстве деревянных полов, межкомнатных дверей и переплетов, компонентов для современной мебели.

Автоматические торцовки

Рис. 5. Автоматическая линия торцовки «Оптима 5» (производитель – фирма «Бакаут», Великий Новгород)

Традиционные торцовочные станки широко используются на малых деревообрабатывающих производствах, но для обработки пиломатериалов на средних и крупных предприятиях их производительности (не более 1 м3/ч) оказывается недостаточно. Средние и большие компании используют линии оптимизированного раскроя пиломатериалов. Под оптимизированным раскроем понимают такую организацию труда, которая позволяет получить оптимальный, заранее заданный результат при поперечном раскрое досок на заготовки. Современные технические средства позволили сконструировать и внедрить в практику системы, которые могут автоматически оценивать внешний вид доски и самостоятельно принимать решение о раскрое ее по целевой установке, заложенной в программу компьютерной системы станка (линии торцовки). Понятие «оптимизированный раскрой» включает достижение следующих результатов:

- минимизации отходов при раскрое досок на фиксированную длину;

- оптимального ценового выхода при условии задания цены на заготовки определенного качества;

- оптимального качества заготовок путем сравнения разных планов раскроя для досок разного качества;

- оптимального числа заготовок нужной длины;

- учета последующего сращивания отрезков по длине.

У всех автоматических торцовок нижнее расположение пилы. Установки с оптимизирующей системой раскроя окупаются самостоятельно за счет лучшего использования древесины, сокращения объема отходов и уменьшения обслуживающего персонала. Производительность подобного оборудования составляет от 2 до 20 тыс. пог. м в смену. Распознавание пороков древесины в линиях выполняется по маркировке специальным мелом, по лазерной разметке или с помощью сканера. За доли секунды определяются места торцовки с обеспечением минимальных отходов, максимального выхода продукта и соблюдением других заранее выбранных критериев.

В данном случае нужно говорить именно о линиях оптимизированного раскроя пиломатериалов, в которых главным звеном является автоматический торцовочный станок. В России такое оборудование выпускает фирма «Бакаут» из Великого Новгорода

(рис. 5).

Из импортных станков в России наиболее распространены линии автоматической торцовки немецких фирм Dimter (группа Weinig), SMB-Oesterle Maschinenbau, а также итальянских Bottene, Cemil Italia, Cursal.

При работе на этих станках оператор делает метки флюоресцентным карандашом, затем при подаче доски определяется ее длина и фиксируются расстояния между метками. После этого компьютер в соответствии с заложенной в него программой дает команды исполнительным механизмам. Скорость подачи может составлять до 180 м/мин., что обеспечивает производительность до 75 м3 пиломатериалов в смену. В некоторых станках допускается разнотолщинность пиломатериалов в пределах 6-10 мм.

Владимир ВОЛЫНСКИЙ