Липкие загрязнения в макулатурной массе. Часть 2

В номере 6 (64) нашего журнала мы начали публикацию статьи, где было дано определение термина «липкие загрязнения», указаны причины их образования, приведена их классификация. Теперь расскажем о методах устранения липких загрязнений в макулатурной массе.

Иллюстрации см. в PDF-версии статьи

Технологические схемы подготовки макулатурной массы (ММ) должны иметь оптимальную последовательность операций и эффективную систему управления ими.

Важными факторами, влияющими на эффективность удаления различных загрязнений, содержащихся в макулатуре, являются тип конструкции гидроразбивателя и соблюдение оптимальных условий разволокнения — высокая концентрация массы и оптимальная температура. При таком режиме эксплуатации гидроразбивателя загрязнения, в том числе липкие, не будут измельчены и могут быть легко удалены при сортировании и очистке ММ.

Макрочастицы загрязнений, которые удаляются из ММ при сортировании и очистке, остаются в волокнистой суспензии и могут агломерироваться, что приводит к образованию отложений на бумагоделательной машине (БДМ), её «одежде» или в готовой продукции в виде вновь сформированных вторичных макрочастиц. Для удаления микро- и макрочастиц необходимо осуществлять сортирование ММ на сортировках (аппаратах для сортирования волокнистой суспензии) с шириной щелей 0,10−0,15 мм.

Основные способы уменьшения содержания липких загрязнений (ЛЗ) при подготовке ММ и производстве бумаги:

- изменение физических свойств липких веществ или повышение их коллоидной устойчивости;

- предотвращение попадания потенциально липких загрязнений в систему переработки макулатуры с помощью сортирования сырья;

- диспергирование липких загрязнений;

- пассивирование или детафикация (снижение липкости) ММ путем присоединения нелипких веществ к поверхности липких загрязнений;

- обработка поверхности оборудования БДМ, например покрытие тефлоном.

Условия переработки макулатуры влияют на размер частиц адгезивов: если разволокнение производится при температуре +40 °С, то образуется меньше крупных частиц, чем при температуре +60 °С. Понижение температуры при сортировании макулатурной массы повышает эффективность удаления липких частиц.

Содержание липких загрязнений в ММ является важным показателем её качества. Присутствие частиц липких загрязнений в значительной степени снижает оптические свойства и чистоту ММ, а также влияет на стабильность работы БДМ. Содержание липких загрязнений в ММ в процессе переработки макулатуры изменяется (рис. 1).

После грубой очистки макулатурной массы степень содержания в ней липких загрязнений зависит от свойств макулатурного сырья: площадь поверхности липких частиц в ММ составляет более 20 тыс. мм2/кг (липкие загрязнения напоминают использованную жевательную резинку, поэтому характеризуются не размерами, а весом и площадью поверхности).

Важнейшей технологической операцией при подготовке ММ является сортирование волокнистой суспензии, когда происходит отделение частиц загрязнений от волокнистой суспензии в соответствии с их размерами, формой и способностью к деформации.

На эффективность сортирования ММ влияют конструкционные особенности сортировки: центробежное или центростремительное движение массы внутри аппарата, тип ротора, геометрия отверстий (щелевые или круглые), поверхность входных патрубков (гладкая или профильная), а также форма корпуса (цилиндрическая или коническая).

Поскольку частицы липких загрязнений имеют высокую способность к деформации, они могут проходить через отверстия сита сортировок. Сортирование ММ, полученной из макулатуры с меловальным покрытием с использованием PSA-материалов (адгезивов, чувствительных к давлению), малоэффективно для удаления липких частиц, так как некоторые компоненты меловальной пасты, такие как каолин или силикат, вызывают пассивацию липких загрязнений.

Фракционирование ММ в сортировках с шириной щелей 0,15 мм позволяет уменьшить содержание липких загрязнений — площадь поверхности липких частиц в коротковолокнистой фракции, используемой для изготовления верхнего слоя тест-лайнера, снижается до 700-800 мм²/кг (рис. 2).

Ступенчатое сортирование длинноволокнистой фракции, используемой для изготовления нижнего слоя тест-лайнера, на сортировках с шириной щелей 0,25 мм уменьшает площадь поверхности липких загрязнений до 1800 мм2/кг, несмотря на то, что суспензия, поступающая на сортирование, содержит липкие загрязнения с общей площадью поверхности более 11 000 мм²/кг.

Крупные частицы липких загрязнений удаляются при очистке, сортировании и флотации ММ. Значительное уменьшение площади липких загрязнений — с 2000 до 1000 мм2/кг — происходит при сортировании на щелевых сортировках.

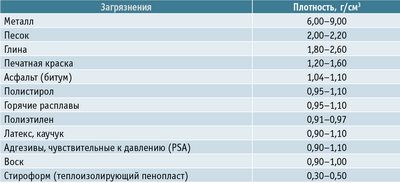

Преимуществом использования вихревых очистителей является их способность удалять из волокнистой суспензии мелкие и мягкие частицы, которые не могут быть удалены при сортировании вследствие их размера или деформационных свойств. Эта способность основана на том, что плотность таких частиц значительно отличается от плотности воды и волокон. Центробежная очистка неэффективна для удаления частиц липких загрязнений плотностью менее 1,0 г/см3 (см. табл.).

Плотность частиц большинства липких загрязнений составляет 1,0 г/см3, поэтому при центробежной очистке эффективность их удаления невысока. Применение прямых и обратных (реверсивных) гидроциклонов целесообразно для удаления частиц, которые плотнее и легче, чем волокно. В этом случае эффективность удаления частиц плотностью 1,05 г/см3 составляет 95 %.

Флотация является важной и весьма эффективной технологической операцией удаления липких частиц размером 150−500 мкм (по длине или ширине).

Гидрофобные свойства липких частиц позволяют им присоединяться к пузырькам воздуха, а их размеры соответствуют оптимальным условиям флотации. Кроме того, при флотации суспензии происходит удаление содержащихся в ММ частиц печатной краски, зольных компонентов и мелкого волокна.

Частицы липких загрязнений обладают низким поверхностным натяжением, что соответствует оптимальным условиям флотации. Поверхностное натяжение частиц ЛЗ возрастает при использовании поверхностно-активных веществ (ПАВ). За счет адсорбции ПАВ на поверхности частиц ЛЗ повышается гидрофильность последних, что препятствует их удалению методом флотации.

Эффективность удаления частиц липких загрязнений при флотации составляет 50−57 %, а при использовании современной флотационной установки с вторичной ячейкой устраняется 32 % макрочастиц, присутствующих в ММ. При этом степень удаления липких загрязнений может достигать 80−90 %.

Промывка ММ является второй технологической операцией при удалении частиц печатной краски и зольных элементов размером менее

30 мкм, а также растворенных веществ суспензии. Эффективность удаления частиц зависит от конструкции используемого промывного аппарата и условий промывки.

Соединение мелких частиц липких загрязнений с образованием агломератов происходит в аккумулирующих бассейнах и в контурах водопользования. Последующая очистка фильтратов от промывки ММ необходима для полного удаления частиц краски и зольных компонентов, так как очищенный фильтрат затем повторно используется для разбавления суспензии. Использование неочищенного фильтрата для разбавления ММ приводит к возврату частиц липких загрязнений в основной технологический поток переработки макулатуры.

Локальная очистка оборотной воды осуществляется методом флотации. Использование в флотационной установке флокулянтов способствует удалению из ММ как твердых липких частиц, так и растворенных или коллоидных липких загрязнений. Шлам, удаляемый из флотационной установки, обычно содержит липкие загрязнения.

При диспергировании липкие загрязнения лишь подвергаются механическому воздействию и из ММ не удаляются. Диспергирование ММ с повышенным содержанием липких загрязнений может привести к последующей агломерации их частиц. Диспергирование ММ позволяет снизить содержание частиц ЛЗ в случае последующего их удаления из суспензии на второй ступени флотации.

Использование различных химических реагентов для предотвращения агломерации и осаждения тонкодисперсных и коллоидных частиц липких веществ называется физико-химическим модифицированием липких загрязнений. При этом возможны три способа воздействия на липкие загрязнения: химическое диспергирование, снижение липкости, фиксация.

Применение химического диспергирования предполагает наличие тонкодисперсных частиц липких загрязнений в ММ. Благодаря малому размеру частиц липких загрязнений значительно уменьшается число проблем, связанных с обеспечением качества бумаги, а также образованием отложений на деталях оборудования БДМ.

Использование энзимов типа эстеразы, превращающих макрочастицы липких веществ в микрочастицы, позволяет вывести частицы ЛЗ из системы ещё до контура БДМ. Для обеспечения достаточной продолжительности контакта ММ с энзимами рекомендуется подавать их в гидроразбиватель или в бассейн после разволокнения макулатуры.

Химическое диспергирование с помощью анионных и неионных ПАВ способствует стабилизации тонкодисперсных частиц липких загрязнений. За счет адсорбции анионного дисперганта отрицательный заряд на поверхности частицы липкого вещества увеличивается.

При этом возрастают силы отталкивания между гидрофобными частицами липких загрязнений. Неионные дисперганты образуют защитный слой вокруг частиц липких загрязнений.

Амбивалентные ПАВ в водной среде могут проявлять как гидрофобные, так и гидрофильные свойства. Гидрофобные компоненты ПАВ адсорбируются на поверхности частиц липких загрязнений, поверхностные характеристики которых изменяются: они становятся гидрофильными, что предотвращает их агломерацию.

Методом предотвращения образования липких отложений является пассивация, или детафикация частиц липких загрязнений за счет использования химических добавок. Адсорбция минеральных веществ на поверхности частиц липких загрязнений снижает их липкость и обеспечивает выведение из системы с готовой бумагой. В качестве такой минеральной добавки обычно применяется тальк, расход которого составляет от 5 до 20 кг на одну тонну бумаги. При адсорбции талька на поверхности крупных липких частиц их плотность увеличивается, и они могут быть удалены из системы при очистке.

Синтетические волокна также используются для контроля содержания липких загрязнений в ММ, так как их поверхность, имеющая большую удельную площадь, схожа с гидрофильной поверхностью липких загрязнений.

Расход волокон полипропилена составляет 1−3 кг на одну тонну бумаги. В случае подготовки облагороженной ММ синтетические волокна должны вводиться в ММ только после удаления из нее частиц печатной краски.

Соединения циркония применяются для удаления частиц ЛЗ из ММ на бумажных фабриках США и Европы. Липкость адгезивов типа PSA может быть значительно снижена при расходе циркониевых соединений 0,1−0,3 % к массе.

Недостатком применения минеральных веществ и синтетических волокон для снижения содержания ЛЗ является нестабильность агломератов, образующихся из частиц.

Фиксация анионных частиц липких загрязнений на поверхности волокон и вывод их из системы вместе с бумажным полотном происходит при использовании низкомолекулярных катионных полимеров, которые подаются в машинный бассейн с целью эффективного удержания мелких волокон и наполнителей.

Следует учитывать, что использование сернокислого глинозема (Al2 (SO4)3*12 H2O) или квасцов может способствовать образованию липких загрязнений, а также вызвать агломерацию липких частиц.

К методам, предупреждающим образование отложений липких загрязнений, относится использование специальных химических реагентов для защиты оборудования и «одежды» БДМ. Обычно для создания защитного слоя на сетку БДМ распыляют катионный полимер (расход — 5−15 мл на один метр ширины сетки или 1,0-1,3 кг на одну тонну бумаги).

Чистка «одежды» БДМ с помощью растворителей — один из способов предотвращения формирования отложений липких загрязнений. При этом необходимо исключить попадание растворителей в сырье и препараты, используемые при производстве бумаги.

Ольга КОВАЛЕВА, доцент СПбГЛТА