Лесопиление в России: заграница нам поможет?

Для решения безотлагательных и важнейших социально-экономических проблем РФ необходимо создать основы для перспективного развития лесопромышленного комплекса. Повышение эффективности работы лесопильно-деревообрабатывающей отрасли возможно в том числе на основе грамотного сотрудничества и партнерства с ведущими европейскими странами – экспортерами современного оборудования.

В европейских странах с развитым ЛПК на всех предприятиях лесопильной отрасли в условиях острой конкуренции активно идет техническое перевооружение с использованием новейших технологий. Больших успехов в этом плане достигают лесозаводы, принадлежащие крупным фирмам и концернам, способным финансировать приобретение дорогостоящего современного лесопильного оборудования последнего поколения. В результате качественно новые лесопильные предприятия, оснащенные новейшим автоматизированным оборудованием и эффективно реализующие ресурсосберегающие технологии, по техникоэкономическим показателям далеко опережают мелкие лесозаводы со старой технологией, обеспечивая себе существенные преимущества в производстве и сбыте пилопродукции.

Российский ЛПК: развитие со знаком минус

Большинство же российских лесопромышленных предприятий сегодня не имеет концептуальных программ развития, тем более программ, выходящих далеко за пределы 2010 года. А развитие в среднесрочной перспективе зачастую базируется на модели, позволяющей продолжать эксплуатацию устаревших фондов без коренного технического обновления и кардинального улучшения условий труда и материального положения работающих.

В последнее время качество российских пиломатериалов все чаще подвергается сомнению покупателем, что отражается на ценах, которые стали заметно падать. Еще в 2000 году на совещании в Архангельске бывший тогда премьерминистром Михаил Касьянов подчеркивал, что на мировом рынке цена одного кубометра экспортных пиломатериалов, выпускаемых на российских ЛДК, на 10−15 % ниже, чем поступающих от европейских производителей, и что отечественная пилопродукция неконкурентоспособна. Ведущий российский специалист в области технологий лесопиления профессор Р. Е. Калитеевский [1] констатировал: низкая конкурентоспособность российских пиломатериалов из-за этой разницы в ценах приводит к ежегодной потере около $1 млрд. Ведь если цена кубометра пиломатериалов, производимых в мире, в среднем составляла $170, то российских – всего $100.

Неслучайно тема развития ЛПК и глубокой переработки древесины в последние годы все чаще оказывается в центре внимания на ответственных мероприятиях с участием первых руководителей РФ:

- в 2005 году на совещании в г. Шарья Костромской области с участием премьерминистра Михаила Фрадкова;

- в ноябре 2005 года на заседании Правительства РФ;

- в апреле 2006 года на совещании по развитию лесного хозяйства и ЛПК в г. Сыктывкаре с участием Президента РФ Владимира Путина;

- в 2007 году на заседании правительственной комиссии по вопросам развития промышленности, технологий и транспорта;

- в 2007 году на выставке «Российский лес» в г. Вологда с участием премьерминистра Виктора Зубкова;

- в 2009 году на Х Съезде лесопромышленников и лесоэкспортеров РФ в Москве с участием первого вице-премьера РФ Виктора Зубкова;

- в октябре 2009 года на Российско-финляндском лесном саммите в Санкт-Петербурге с участием премьерминистра Владимира Путина.

При таком внимании верхов к отрасли вероятность позитивных сдвигов в ее экономике правомерно было бы ожидать в ближайшей перспективе. Ибо в настоящее время производство пиломатериалов в РФ уменьшилось в четыре раза по сравнению с доперестроечным периодом. Затеплилась надежда, что у руководства страны, наконец, появится чувство ответственности за фактически бедственное положение в ЛПК, когда только в европейской части России – одной из великих лесных стран мира – пропадает 4,8 млрд м3 гниющей на корню лиственной древесины, которые не только не приносят дохода в казну, но и наносят серьезный ущерб экологии. А ведь эту древесину можно переработать, хотя бы на пеллеты…

В последнее время только ленивый не акцентировал внимание на серьезном недостатке перерабатывающих мощностей и отсутствии необходимого высокотехнологического оборудования на лесоперерабатывающих предприятиях.

Особенность ситуации в том, что отечественное лесопиление практически лишено российских разработок (НИИ, КБ и т. д.) высокопроизводительного и экономически оправданного оборудования, а западные технологии из¬за традиционной таможенной политики государства чрезвычайно дороги для российских предприятий.

Научные школы и НИИ не действуют из-за отсутствия непрерывного финансирования отраслевой науки. Поэтому в РФ, в отличие от многих европейских стран, в настоящее время отраслевая наука не предоставляет элементарных основ для создания и развития эффективного лесопильно-деревообрабатывающего оборудования и производства. Следовательно, нет и притока в промышленность специалистов-экспертов по соответствующим группам и типам лесопильно-деревообрабатывающего оборудования…

Об истории вопроса

Лесопильное оборудование отечественного производства в СССР появилось только в 1931 году – после образования треста «Лесбуммашина» и первого КБ «Станкопроект». Тресту были подчинены десять машиностроительных заводов. Проектирование лесопильного и деревообрабатывающего оборудования сводилось к копированию лучших зарубежных образцов. Несмотря на трудности, за пять лет было освоено серийное производство почти всех основных деревообрабатывающих станков и лесотранспортного оборудования, что позволило сократить импорт в этой сфере.

В доперестроечный период Минстанкопром СССР производил оборудование для Минлеспрома на 22 специализированных машиностроительных заводах деревообрабатывающего станкостроения, где было занято до 18 тыс. работающих. Объем ежегодных поставок нового отечественного оборудования составлял до 120 млн руб. в денежном эквиваленте при потребности отрасли 260 млн руб. Поэтому СССР был вынужден приобретать импортное оборудование. Примером может служить сделанная в 1977 году крупная закупка для ЛДК 28 комплексов фирмы «План Селл» (Финляндия), предназначенных для сортировки и пакетирования пиломатериалов.

Расходы Минлеспрома на отраслевую науку в области лесопиления не превышали 0,65% стоимости валовой продукции лесопиления по Минлеспрому. А по данным ЦСУ СССР, в промышленности СССР в целом затраты на научно-исследовательские работы составляли 1,5−2,0% от валовой продукции страны.

В КБ деревообрабатывающего станкостроения до начала перестройки работало около 1400 конструкторов. Для сравнения: в это же время в Германии деревообрабатывающее оборудование производили примерно 400 фирм, на которых было занято около 70 тыс. работающих. А в Швеции лесопильное и деревообрабатывающее оборудование выпускало 41 крупное производство.

Как сотрудничать станем

Для осмысленного анализа техникоэкономического потенциала сотрудничества предприятий ЛПК РФ со станкостроительными фирмами стран – лидеров мирового лесопиления необходимо рассматривать предприятия только тех стран, базовые, климатические и другие условия в которых сопоставимы с аналогичными в лесных регионах России. Например, предприятия Германии и Скандинавских стран. Ведь именно Норвегия, Финляндия и Швеция располагают современной лесоперерабатывающей промышленностью, сырьевая база которой близка по характеристикам сырьевой базе предприятий СевероЗапада России.

Согласно последним статистическим данным, в России производством пиломатериалов в настоящее время занимаются около 21 тыс. предприятий. Подавляющее большинство из них вырабатывает не более 5 тыс. м3 пиломатериалов в год и нацелено на удовлетворение спроса на локальных рынках или собственных нужд. Не изжит в индустрии порочный принцип «Лишь бы распилить, а там…», и качество получаемых пиломатериалов, их полезный выход и эффективность производства в целом стали второстепенными моментами.

В европейских же странах с развитой лесопильной промышленностью главная задача предприятия традиционно состоит в том, чтобы пилить с наибольшей производительностью (скоростью подачи) и максимальным полезным выходом пиломатериалов, причем за качество и полезный выход пиломатериалов ответственность несут всего 2−3 оператора технологических линий.

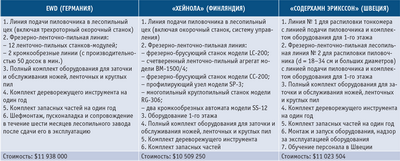

Существующие технологии распиловки на фрезерно-пильных агрегатах (ФЛПА) производства фирм EWD (Германия), «Содерхамн Эрикссон» (Швеция), «Хейнола» (Финляндия) и т. п. позволяют добиваться показателей полезного выхода пиломатериалов, значительно превышающих те, которые достигаются на предприятиях российского ЛПК. При диаметре бревен в вершине от 14 до 40 см ФЛПА производства зарубежных компаний обеспечивают полезный выход пиломатериалов от 39,0 до 64,8 %.

Поставка заказчикам современного лесопильного оборудования ведущими компаниями Германии, Финляндии, Швеции может осуществляться в виде комплектных технологических линий и лесозаводов запрашиваемой производительности.

Лесозаводы стран Скандинавии, работающие преимущественно на экспорт, длительное время считались образцом для западноевропейской и североамериканской лесопильной промышленности. Отличие технологий производства пиломатериалов в Скандинавских странах от североамериканских технологий выражается в развитой сортировке пиловочника по диаметрам, раздельной обработке центральных и боковых досок, отсутствии строгания пиломатериалов.

Повышенные требования к качеству поверхности пиломатериалов в настоящее время привели Скандинавские страны к решению окончательно перейти от рамного лесопиления к технологии, предполагающей внедрение ленточно¬пильных и круглопильных станковмодулей в комбинации с фрезерно-брусующими агрегатами. Благодаря этому уровень производительности в лесопилении стран Скандинавии за последние годы вырос в 7−10 раз.

По мнению американских специалистов [2], многопильные круглопильные станки чаще всего эксплуатируются в развивающихся странах, где персоналу деревообрабатывающих предприятий не хватает технического мастерства для работы на более сложных лесопильных системах. Применение КПС для распиловки древесины ценных пород остается спорным из-за существенных потерь на пропил по сравнению с использованием ленточнопильных модулей с хорошо подготовленной и натянутой ленточной пилой.

А как у них?

Шведская лесопильная промышленность имеет многовековые традиции. Еще в 1808 году была запатентована и внедрена в производство конструкция первого ленточно¬пильного станка. Начиная с 1953 года университетом в г. Упсала по заказу Управления лесами проводится периодическая инвентаризация лесопиления. По ее итогам выпускаются два отчета, данные в которых охватывают все лесозаводы, каждый из которых за отчетный период производил от 5 тыс. м3 пиломатериалов в год. Уже по информации 1995 года ленточно¬пильные и круглопильные станки в комбинации с фрезерно¬брусующими были в Швеции наиболее распространенными видами лесопильного оборудования. При этом фрезерно¬ленточно¬пильные агрегаты (ФЛПА) прочно заняли позиции оборудования первого ряда. Круглопильные же станки все чаще применяются для раскроя тонкомера и деления брусьев на позициях оборудования второго ряда. Лесопильные рамы, которые раньше были наиболее распространенным видом лесопильного оборудования в шведском лесопилении, официально потеряли свою актуальность. В Швеции раньше, чем в других странах, появилось понимание того, что лесорама – это тормоз технического прогресса в лесопилении. Количество лесозаводов с рамной технологией за последние 36 лет сократилось с 279 (1973 год) до одного (на 12 октября 2009 года).

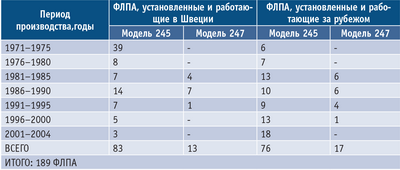

С 1975 года в Швеции утвердилось направление в лесопилении, связанное с форсированным внедрением ФЛПА производства фирмы «Содерхамн Эрикссон» и лесопильных линий на их основе.

Уже в 1977 году около 30 % пиломатериалов из всего объема поставленных на рынок лесозаводами Швеции были получены на таких ФЛПА.

Переход одного из ведущих конструкторов шведской фирмы «А. К. Эрикссон» Ж. Бергваля на работу в фирму ЕWD (Германия) способствовал созданию в этой компании собственных ФЛПА, в конструкции которых были минимальные отклонения от уже отработанных в Швеции технических решений. В настоящее время ФЛПА, созданные на ЕWD под руководством Бергваля, – это эффективное и исключительно высокопроизводительное оборудование, которое успешно экспортируется, в частности, в регионы РФ.

Модернизация немецкого, финского и шведского лесопиления последние десятилетия была направлена на полную или пятидесятипроцентную автоматизацию предприятий. От бревна, поступающего в окорочный станок, до готовых пиломатериалов, которые транспортируются в обвязанных пакетах (после сушки), все манипуляции с предметом обработки производятся автоматически. На новых лесозаводах операторы только контролируют соблюдение требований технологий и формирование брусьев, их раскрой, обрезку досок.

Доля Швеции в общем европейском импорте продукции лесопиления составляет около 28 %. Основными конкурентами Швеции на европейском рынке считаются Канада и Финляндия. Техническое перевооружение лесопильных предприятий Швеции происходит непрерывно. Максимальный срок работы лесопильного завода после завершения нового строительства или реконструкции – десять лет. Считается, что по истечении 8−10 лет после строительства нового или реконструкции старого лесозавода уже необходимо начинать очередной этап модернизации, чтобы выдержать конкуренцию с соседними фирмами, построившими за этот период новые лесозаводы.

агрегатов фирмой «Содерхамн Эрикссон»

Существенный рост производства пиломатериалов специалисты связывают с тенденцией к совершенствованию лесопильного оборудования, определившейся на фирмах «А. К. Эрикссон» и «Содерхамн», в 1972 году поставивших на лесозаводы Швеции первые конструкции фрезерно-ленточнопильных агрегатов. Динамика производства ФЛПА фирмой «Содерхамн Эрикссон» представлена в таблице 1.

Производство пиломатериалов в Швеции в 1973 году составляло 12 млн м3, в 2000-м – 16,4 млн м3, а в 2002-м – 17 млн м3. При этом в 2002 году из 17 млн м3 общего объема пиломатериалов на долю фрезерно-ленточнопильных агрегатов и линий на их основе приходилось уже 7,5 млн м3, или 44,1%.

В практике шведского лесопиления уже к 1988 году четко определилась зависимость повышения полезного выхода пиломатериалов от перехода на технику, базирующуюся на фрезерно-ленточнопильном оборудовании. Так, уменьшение ширины пропила на один миллиметр автоматически приводит к увеличению выхода пиломатериалов на 2 %.

При существующих годовых объемах производства пиломатериалов в Швеции (16−17 млн м3) переход на фрезерно-ленточнопильное оборудование позволяет экономить до 1,5 млн м3 пиловочника ежегодно.

Аналогичные шведским фрезерно-ленточнопильные технологические линии, имеющие незначительные отличия, серийно изготавливаются и фирмами EWD и «Хейнола».

В настоящее время подобные линии успешно работают в ряде регионов РФ. В качестве примера можно привести результаты тесного сотрудничества фирмы «Содерхамн Эрикссон» с «Лесозаводом № 3» и Цигломенским ЛДК в Архангельске. На этих предприятиях были разработаны проекты реконструкции лесопильных производств, предусматривающие замену рамной технологии ресурсосберегающей технологией с производительностью 400 тыс. м3 пиловочника в год на базе новейшего автоматизированного оборудования, аналогичного тому, что уже отлично проявило себя на действующих лесозаводах Швеции, Германии, Латвии, Чили.

Сводные данные по коммерческим предложениям фирм – экспортеров лесопильного оборудования на требуемую производительность в условиях архангельского «Лесозавода № 3» представлены в таблице 2.

Практика эксплуатации представленных фирмами фрезерно-ленточнопильных линий, оснащенных новейшим автоматизированным оборудованием, подтвердила их способность эффективно реализовать ресурсосберегающие технологии и доказала, что нерационально перерабатывать высококачественный пиловочник на примитивных лесопильных рамах в низкокачественные пиломатериалы, цена на которые существенно снижается на мировом рынке.

Ведущие специалисты отрасли единодушны в оценке критического состояния российского лесопиления. По их мнению, отечественные станкостроительные предприятия в основном выпускают бревнопильное оборудование только «фермерского» уровня и с незначительной производительностью. Они не способны предложить лесопильно-деревообрабатывающим комбинатам конкурентное оборудование для решения давно назревшей проблемы модернизации их производств.

И поэтому наши ЛДК, естественно, все больше внимания уделяют зарубежным фирмам-производителям. Но поскольку современное зарубежное лесопильное оборудование требует значительных капиталовложений, то вопрос его доступности для экономики предприятий становится ключевым.

Профессор Р. Е. Калитеевский из Санкт-Петербургской государственной лесотехнической академии в одной из своих работ по технологии лесопиления [1] подсчитал, что для комплексного перевооружения существующих и создания новых лесопильных предприятий необходима закупка импортного оборудования на сумму не менее $3 млрд. Предложить равноценную замену подобным импортным линиям отечественные станкостроители в ближайшее время вряд ли смогут.

Виктор ВЕСЕЛКОВ, д. т. н., профессор Вологодского технического университета

Использованная литература:

1. Калитеевский Р. Е. Лесопиление в ХХI веке. Технология, оборудование, менеджмент. – СПб.: ПРОФИ-ИНФОРМ, 2005. – 480 с.

2. Виллистон Эд. Производство пиломатериалов (конструирование и технология на лесопильно-деревообрабатывающих предприятиях) / Пер. с англ. Х. А. Ганеевой и В. В. Амалицкого. Под редакцией С. М. Хасдана. – М.: Лесная промышленность, 1981. – 384 с.

3. B. Lönnäs. Det smala snittet tar mindre och ger mer. Бюллетень фирмы A. K. Eriksson-Sweden, 1991.

4. Лурье Л. З., Куроптев П. Ф., Зыков Ф. И. Лесопильные заводы Швеции: Лекция. – Архангельск, НТО лесн. пром¬сти, 1968. – 33 с.

5. Шатилов Б. А. Лесопиление за рубежом. – М.: Лесная промышленность, 1989. – 96 с.