Оцениваем качество концевого инструмента

В первом номере журнала за этот год мы начали серию публикаций, в которых авторитетные специалисты из немецких компаний AKE, JSO, LEITZ, LEUCO и PREWI высказывают свои рекомендации по определению качества деревообрабатывающего инструмента, делятся опытом по его выбору. Предлагаемая вниманию читателей «ЛПИ» статья посвящена тому, по каким признакам определить качество концевого инструмента.

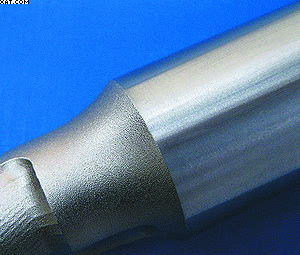

Рис. 1. О качестве свидетельствует шлифование

зажимной зоны и мягкий переход от фрезерной зоны

к зажимной. Видно также, защищена ли фрезерная

зона от коррозии

Сегодня мы рассмотрим, как на примере фрезерных инструментов для станков с ЧПУ, даже не прибегая к помощи механических измерительно-технических устройств, сделать заключение о качестве концевых инструментов для обработки дерева и искусственных материалов. Опытный станочник, едва взяв в руки концевую фрезу, сразу же определит, как отшлифован зажимный патрон (рис. 1).

Срок эксплуатации

Высококачественные инструменты для конечной обработки, оснащенные поликристаллически-алмазными (DP), твердосплавными (HW) вставками или же твердосплавными поворотными либо сменными режущими пластинами, можно распознать по хвостовикам с прецизионным шлифованием, изготовленным с чрезвычайно точным соблюдением всех допусков. Они незаменимы в гидравлических или усадочных зажимных патронах или во время работы инструмента на высоких оборотах. Минимальный допуск для хвостовиков инструмента — g7, типичный — g6. Высокая точность центрировки при зажиме и, как следствие, плавный ход предотвращают преждевременный износ лезвий фрезы и подшипников шпинделей.

Потенциальный пользователь, осматривая инструмент, сразу видит, является ли фрезерный рисунок на концевом инструменте гомогенным, гладко ли, без канавок фрезерованы впадины, нет ли заусениц на посадочных местах для поворотных режущих пластин и на гранях инструмента. Ведь высокое качество — гладкий конечный инструмент с тщательным фрезерованием или шлифованием, без дефектов на переходах — гарантия безопасности при эксплуатации. Следует обратить внимание и на места спайки: если в них заметно почернение, то такое соединение не говорит в пользу высокой прочности инструмента.

Но качественный концевой инструмент можно распознать не только по этим хорошо видимым признакам, дающим представление о технологии его изготовления и производственных затратах. Его отличает прежде всего точность повтора при замене резальных пластин HW (зависит от безукоризненности соблюдения требований технологии), а также точность воспроизведения профиля после монтажа новых сменных резальных пластин HW. Уровень производства, таким образом, является также предпосылкой и признаком качества как монтажа, так и воспроизведения контура концевого инструмента для получения нужного профиля.

Конструкция: ответ на вызов

Рис. 2. Оба инструмента имеют одинаковые полезную

длину и номинальный диаметр. Сверху инструмент из стального сплава (CrNiMo), снизу – из тяжелого металла (он в 2,7 раза тяжелее)

Еще одной вполне осязаемой характеристикой инструмента является его вес. Конечно, пользователь не может сориентироваться в видах стали, применяемых производителями для изготовления высококачественных прецизионных инструментов, которые должны выдерживать статические и динамические нагрузки. Тем не менее разница в весе корпусов инструмента, изготовленных из тяжелого металла, твердого сплава или стали, очевидна.

Когда же производители прецизионных инструментов применяют дорогие спеченные материалы? Лишь тогда, когда изделия из легированной стали уже не выдерживают нагрузок при фрезеровании и нужна большая прочность корпуса инструмента. Если построить эту фразу с соблюдением инженерно-технической терминологии, получится: если на конечную фрезу (рис. 2) действует большое усилие резания, предпочтение при изготовлении корпуса инструмента нужно отдавать тяжелому металлу.

При разработке конструкции концевого инструмента приоритет отдается высокой стабильности корпуса. Конструкция инструмента и материалы, применяемые при его изготовлении, в значительной мере определяют безопасность эксплуатации, надежность, производительность и экономические характеристики оборудования. Изделия из тяжелого металла отличаются высокой прочностью и хорошими виброзатухающими свойствами, в которых особенно нуждаются длинномерные инструменты с высоким отношением длины к диаметру (L/D), как, например, фреза диаметром D = 16 мм и длиной L = 150…210 мм с поворотной режущей пластиной в корпусе замка (рис. 3).

Прочность тяжелого металла необходима и при изготовлении более коротких инструментов, выдерживающих большие усилия резания, например концевых фрез с поворотной режущей пластиной и параметрами от 8–20 до 12–30 мм, оснащенных поворотными режущими мини-пластинами (см. рис. 3). Ведь для того чтобы вставить в инструмент и надежно зажать поворотную пластину, основу ослабляют, формируя в ней специальное гнездо.

Рис. 4. Качество

как на ладони:

многозубая фреза

из тяжелого

металла

Рис. 3. Фреза с

корпусом замка,

корпус которой

выполнен из

тяжелого

металла,

что уменьшает

вибрацию

В многозубой фрезе диаметром D = 16 мм и максимальной полезной длиной L = 62 мм (рис. 4), оснащенной затачивающимися сменными фрезерными штифтами, также используют свойства спеченного металла.

Этот твердый материал за счет содержания более 90% вольфрама имеет модуль эластичности, который на 70% выше, чем у стали, а благодаря ферроникелевому связывающему сплаву — высокую прочность на разрыв. Чтобы предотвратить поломки, в конструкторских отделах ведущих производителей специально рассчитывают прочность. Концевые инструменты разрабатывают и изготавливают согласно нормам DIN EN 8471:2005 («Инструменты длядеревообрабатывающих станков» — «Требования по технике безопасности» — «Фрезеровочные и строгальные инструменты, круглые пильные полотна»), которые применяют при диаметре фрезы D > 16 мм, и согласно нормам DIN EN 8472:2001 («Требования к хвостовику фрезерных инструментов»). На концевых инструментах, имеющих D > 16 мм, согласно нормам следует указать:

a) минимальную длину зажима (рис. 5);

b) основные размеры инструмента;

c) данные о допустимой эксцентричности.

Рис. 5. Признак соблюдения требований техники безопасности: маркировка инструмента согласно EN 847; на обороте указан производитель

Минимум необходимых данных, указанных на хвостовике, обязательно должен включать информацию о производителе, максимальном количестве оборотов и режиме подачи — MAN (ручной) или MEC (механический). Для хвостовиков диаметром D ≥ 14 мм нужно также указывать соответствующее обозначение группы материалов, использованных при изготовлении резца, диаметр фрезы D, полезную длину и диаметр хвостовика S. Некоторые производители, кроме этого, указывают количество резцов или количество зубов, общую длину и другие технические данные (см. рис. 5).

Если все эти сведения в полном объеме указаны на хвостовике, то, по крайней мере — в этом аспекте — конечный инструмент соответствует требованиям, которые в органах стандартизации разработали ведущие производители концевых инструментов совместно с профессиональными организациями специалистов деревообрабатывающей промышленности.

Рис. 6. Угол

наклона как

признак качества:

фреза малого

диаметра со

сменной

резальной

пластиной

Рис. 7. Впадины

большого размера

как признак

качества: прямое

завинчивание

сверхпрочными

специальными

винтами в фрезе,

предназначенной

для использования

на ручном фрезере

Z2+2HW

Рис. 8. Признак

соблюдения

требований

техники

безопасности:

применение

специальных

винтов большого

размера при

завинчивании

поворотной

режущей

пластины

Следя за тем, как зажимают в инструменте поворотную или сменную режущую пластину, потенциальный пользователь вместе с тем проверяет, соответствуют ли требованиям обозначения на его режущих частях. Ведь их маркировка также регламентируется EN 8471, и в случае, если длина и ширина этих частей превышают 20 мм, на них должна быть нанесена марка производителя (поставщика). Чтобы согласно стандарту обеспечения качества DIN EN ISO 9000:2000 гарантировать отслеживание профильных сменных режущих пластин согласно представленным на них знакам, нужно указывать их тип. Так можно избежать путаницы при выборе сферы применения инструмента.

Как при малом диаметре фрезы зафиксировать поворотную режущую пластину? Ведущие производители концевых инструментов разработали конструктивные решения, дающие возможность объединить надежный способ зажима, эффективный отвод стружки и высокую стабильность оборудования. Малоразмерные поворотные или сменные режущие пластины HW и специфический метод зажима нужны прежде всего для фрез малого диаметра. Ограничения, накладываемые на их размер, становятся еще более жесткими, если поворотную или сменную пластину для достижения высокого качества паза при «растягивающем» раскрое устанавливают с определенным углом наклона (рис. 6).

Поворотную и сменную режущие пластины зажимают или завинчивают сзади с помощью зажимного клина (см. рис. 2) или прямо на передней поверхности Torx-винтами (винтами с круглой шляпкой и звездообразным гнездом под отвертку), обычными и Torx-винтами с большой головкой (рис. 3, 6, 7) или опять-таки сзади, используя те же специальные, предназначенные для крепления инструмента винты высочайшего класса прочности 12.9 с большой зажимной поверхностью (рис. 7). Поскольку крепежные элементы для режущих частей должны быть очень надежными с точки зрения техники безопасности, применять нужно лишь те, что имеют оригинальное происхождение и поставляются производителями инструментов.

Выбор оптимального метода зажима зависит также от конкретного случая. Некоторые преимущества можно получить, поместив секцию отвода стружки перед инструментом, как это делается, когда завинчивают эти элементы на фрезе сзади (рис. 8) или фиксируют зажимным клином (см. рис. 2).

Все сходится на заднем углу резца!

а б

Рис. 9. Задний угол резца как признак качества:

а – фреза HW полностью изготовлена из твердого

сплава; на задней грани многочисленные фаски;

б – вид из хвостовика режущей кромки из

поликристаллического алмаза; на твердом сплаве

имеется второй задний угол

Прежде чем использовать фрезерный инструмент, пользователь должен установить, не подвержена ли конструкция перегреву, то есть соответствует ли задний угол резца и корпуса необходимым параметрам. В выступающих частях режущего инструмента (как это изображено на рис. 4) такой угол имеется — при условии, что определенный нормами задний угол есть у каждой части.

Если фреза полностью изготовлена из твердого сплава, то задний угол зафиксирован на фасках в виде относительно тонкой первой стабильной задней грани, за которой расположены другие задние грани — с большими задними углами (рис. 9a).

Геометрия задней грани становится тем фактором, от которого зависит качество, и прежде всего при выполнении рабочих операций, связанных с формированием пазов и разрезанием заготовок фрезой.

Кроме того, задняя грань с правильной геометрией предотвращает пригорание задних поверхностей, появление наростов на режущей кромке резца и перегрев.

Итак, чтобы достичь высокой стойкости инструмента и вместе с тем предотвратить пригорание, вторым задним углом на твердом сплаве оснащают также и фрезеровочные инструменты DP со вставными частями резца из поликристаллического алмаза; при этом дополнительно ступенчато уменьшают в сечении корпус или даже выполняют на нем затылочное шлифование (рис. 9б).

Мягкое резание и «выталкивающий» раскрой

Рис. 10.

Размещение

резцов и впадин

в форме спирали

как признак

качества: фреза

DP типа Z3,

предназначенная

для сверления,

формирования

пазов,

форматирования

и раскроя со

скоростью подачи

до 30 м/мин

Еще одной характеристикой, которая свидетельствует о высоком качестве концевого инструмента, является взаимная конфигурация частей режущего инструмента. Она должна быть такой, чтобы благодаря наклоненным поворотным режущим пластинам (см. рис. 6) или отдельным, размещенным в виде спирали DP-резцам (рис. 10) резание совершалось по возможности мягко.

Этого можно достичь, создав так называемый Z3инструмент, оснастив вставками его три витка (рис. 10), или оснастив вставками так называемый Z1инструмент, так чтобы отдельные, напаянные под углом DP-резцы были равномерно распределены по меньшей мере на трех витках в форме спирали. В DP-инструментах спиральные впадины говорят о качестве, а тем самым — об эффективном отводе стружки. Цель таких затрат при обрамлении инструмента в том, чтобы при раскрое операции четко сменяли друг друга. Кроме того, в этом случае инструмент работает более плавно, а следовательно, меньше вибрирует.

Плавного хода можно достичь, хорошо сбалансировав фрезеровочный инструмент. Об этом свидетельствуют, например, балансировочные отверстия или последовательно, одна за другой, нанесенные фаски, однако заключение о качестве балансировки по ним сделать нельзя. Недостатки балансирования проявляются во время холостого хода и в случае, когда шпиндель шумит больше, чем в инструменте, не оснащенном вставками, либо если головка шпинделя вибрирует сильнее. Это, безусловно, свидетельствует о том, что превышены предельно допустимые значения дисбаланса G16, установленные для системы «фрезеровочный инструмент — зажимное устройство». Во избежание больших затрат на ремонт шпинделя надо сразу позаботиться о балансировке фрезеровочного инструмента и/или зажимного устройства.

Если в фрезеровочном инструменте нет балансировочных отверстий, то, возможно, над его конструкцией тщательно поработали в системе CAD. Или благодаря жесткому соблюдению производственной технологии при его изготовлении достигнут такой уровень вибростойкости, что обеспечивается плавный ход. Зажимное устройство в этом случае также должно быть изготовлено с высокой точностью.

Степень заточки режущей кромки

Простой способ, дающий возможность без микроскопа проверить пригодность резца к работе, — провести ногтем по режущей кромке, чтобы понять, нет ли зазубрин, определяя поверхностью ногтя, достаточно ли заточена кромка, царапает ли она ноготь.

Качественную электроэрозионную режущую кромку и хорошо заточенные твердосплавные резцы, которым не хватает зеркальной полировки, таким способом легко можно отличить от тупых.

Вильм-Геннер НИМАЭР

Статьи из цикла «Качество режущего инструмента»:

Режущий инструмент: секреты правильного выбора

Оцениваем качество насадочных фрез

Оцениваем инструмент: критерии оценки качества фуговальных фрез

Оцениваем инструмент: строгальные инструменты с интегрированным гидрозажимом

Оцениваем инструмент: Рентабельные сверла по низкой цене… А нет ли здесь противоречия?