Корпусная мебель из профильного погонажа

К сожалению, в России до сих пор нет единой классификации мебели. Варианты, которые приводятся в учебниках разных авторов, хотя в целом и не противоречат друг другу, все же отличаются по наименованиям и составу изделий.

Но во всех этих классификациях по конструктивно-технологическому признаку корпусная мебель подразделяется на щитовую, рамочную и смешанную — составленную из щитовых деталей и узлов в виде рамок с заглушинами (поликами) или филенками.

Щитовая мебель

Под щитовой мебелью понимается совокупность изделий, изготовленных преимущественно из плоских деталей — пластин или щитов из различных древесных материалов: клееного щита, столярной плиты, ДСП, MDF или клееной фанеры. Появление и массовое распространение щитовой мебели в 50х годах ХХ века обусловил резко повысившийся спрос на мебель в послевоенные годы. Существовавшие тогда артели и ремесленные столярные мастерские не могли его обеспечить, поэтому потребовался переход к промышленному производству мебели с внесением коренных изменений в ее конструкцию и технологию производства.

Именно тогда были заложены основы преимущественного использования древесно-стружечных плит, а уже к середине 1970х годов корпусная мебель, изготовленная из облицованных полноформатных плит, практически полностью вытеснила изделия из массивной древесины, изготавливавшиеся на основе рамочно-филенчатых элементов. Это было связано также и с возникшим в Европе дефицитом высококачественной древесины, включая строганый шпон для облицовывания поверхностей. В промышленности стали широко применяться его заменители.

Но мебель, составленная из плоских деталей, довольно быстро надоела покупателю, и дизайнеры стали изыскивать все новые способы ее декорирования, приближавшие ее эстетику к стилям прошлых веков.

Корпусная мебель из брусков

При этом наиболее популярным способом декорирования изделий стал возврат к использованию дверей и лицевых стенок выдвижных ящиков рамочнофиленчатой конструкции. Однако отечественные предприятия к тому времени уже не располагали соответствующими технологиями обработки массивной древесины. Это привело к довольно широкому распространению в отрасли оборудования для облицовывания профильных погонажных деталей и пластей неплоских заготовок филенок из ДСП и MDF.

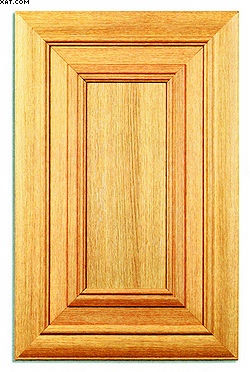

Рис. 1. Корпусная мебель, изготовленная с

использованием профильного погонажа

Облицованные погонажные детали стали применять и для изготовления карнизов, цокольных планок, наличников и др. Одна только линия облицовывания погонажа за смену позволяет облицовывать от 7 до 18 тыс. п. м заготовок, что заведомо превышает потребность в них любого предприятия даже средней мощности.

Необходимость обеспечить загрузку уже имеющегося оборудования заставила мебельные предприятия частично возвратиться к производству корпусной мебели с широким использованием облицованных профилей на базе MDF и ДСП (рис. 1), и привела к разработке изделий новой конструкции, в том числе и рамочно-филенчатой.

Технология и конструкция

Производство изделий корпусной мебели рамочно-филенчатой конструкции вне зависимости от используемого оборудования включает следующие технологические операции: раскрой плитных материалов на полосы и заготовку заглушин (филенок); фрезерование профилей; облицовывание заглушин с двух сторон; облицовывание профилей и торцевание на заданную длину под различными углами; сверление отверстий и пазов под соединения рамок и присадочных (сборочных) отверстий; сборку рамок с установкой заглушины.

Следует отметить, что современные облицовочные материалы часто не требуют отделки, что значительно упрощает технологию.

Рис. 2. Рамка из профильного погонажас

плоской заглушиной

В рамки из облицованного погонажа могут заключаться плоские тонкие заглушины (рис. 2), например, для боковых стенок изделия. Заглушины могут в свою очередь декорироваться накладными рамками из профиля. Бруски рамок могут быть цельными или составными — из нескольких вставленных друг в друга профилей. Заглушинами иногда служат и набранные по ширине профили, установленные внутри рамки в продольном или поперечном направлениях, а также стекло, в том числе с ложным переплетом из облицованного погонажного профиля, наклеенного на стекло с одной или с обеих сторон (рис. 3).

Установка заглушин в рамки из облицованного погонажного профиля производится в паз (а не в четверть с креплением штапиками), что значительно упрощает конструкцию изделия. Дело в том, что филенка из массива при эксплуатации меняет влажность, и ее размеры из-за усушки существенно изменяются, для чего требуется обеспечить ее свободное перемещение в рамке. Заглушины из древесных материалов практически не меняют формы и могут даже вклеиваться в пазы профиля.

Основную проблему при соединении заготовок из профильного погонажа представляют их торцы, по фактуре и текстуре отличающиеся от материала боковых поверхностей. Кроме того, при выполнении угловых и Т-образных соединений заготовок из облицованных погонажных профилей любое отклонение присадочных отверстий от заданного положения приводит к тому, что на торце присоединяемой детали просматривается материал основы, что недопустимо.

в – рамки с заглушинами из профильного

погонажа

б – рамка со стеклом и наложенным на

него ложным переплетом;

а – рамка из двух соединенных брусков

разного профиля;

Рис. 4. Профили для

получения закругленных

ребер, колонн и полуколонн

В изделиях из цельной древесины это предупреждается формированием рустика, что невозможно при использовании облицованных профилей, поскольку они, наоборот, вскрывают основу, закрашивать которую неэффективно.

Негативное влияние на качество изделия оказывают и неточности сечения профилей заготовок — лишь немногие отечественные предприятия используют калибры для постоянного контроля их соответствия заданным параметрам.

Еще сложнее обеспечить точное примыкание облицованных профилей с выборкой контрпрофиля на торцах присоединяемых деталей — даже небольшие сколы, которые в изделиях из массивной древесины могут устраняться шлифованием, здесь часто ведут к неустранимому браку.

Поэтому в соединениях брусков рамок чаще применяется примыкание по плоскости с образованием платика (для профилей разной толщины) или соединение на ус.

Еще одно преимущество технологии изготовления мебели с использованием облицованного профильного погонажа — возможность формирования закруглений на горизонтальных и вертикальных ребрах корпуса, а также колонн различного диаметра, в том числе каннелированных (рис. 4).

Оборудование

При изготовлении изделий корпусной мебели на основе облицованного профильного погонажа состав и конструкция линий для его производства особого значения не имеют. Важно только, чтобы они обеспечивали быструю перенастройку на другие профили и постоянство сечения этих профилей. Точность размеров заглушин также не столь важна, а вот прочность и качество соединений — напротив. Ведь любая рамка корпуса должна выдерживать все воздействующие на него статические и динамические эксплуатационные нагрузки. При этом усовые угловые соединения брусков рамок должны быть выполнены исключительно точно: даже волосяные зазоры в них не допускаются. Поэтому предъявляются особые требования к конструкции усорезных торцовочных станков (заусовочных станков). Простейшими среди них являются настольные, с круглой пилой, настраиваемой относительно вертикальной оси на угол 45°, опускание которой на деталь производится вручную. Главные их достоинства — простота конструкции и невысокая стоимость — $50–2500. Основные минусы — недостаточная точность обработки (из-за общей нежесткости конструкции и очень маленького стола), отсутствие базирующих упоров, определяющих длину готовой детали. Необходимость постоянной перенастройки (поворота пилы) на правую и левую детали также снижает точность обработки и производительность. Поэтому предприятиями обычно используются одновременно два таких неперенастраиваемых торцовочных устройства, жестко выверенных и закрепленных на одном столе. Однако при изменении длины обрабатываемых деталей все равно приходится переставлять хотя бы один из них.

Рис. 5. Станок двухпильный усорезный

Более эффективны станки, оснащенные двумя установленными под углом 90° друг к другу круглыми пилами, перемещающимися по вертикали одновременно (рис. 5). Пневматические прижимы, обеспечивающие надежное базирование заготовки, позволяют заусовывать детали, расположенные в том числе и вертикально, например детали карнизов, обработка которых по-другому просто невозможна. В некоторых моделях таких станков предусмотрена возможность изменения угла между осями пильных полотен, что позволяет заусовывать одновременно две детали для соединений, угол которых отличается от 90°.

В любом станке особое влияние на точность обработки оказывает качество настройки боковых (продольных) упоров: даже небольшое их отклонение от правильного положения вместе с отклонениями от заданного угла при пилении (настройка положения или биение пил, базирование и т. п.) после соединения отдельных заусованных деталей может привести к серьезным дефектам всего изделия. Поэтому к конструкции этих упоров, особенно откидных, предъявляются высокие требования: они должны быть достаточно жесткими, а настройка их положения должна производиться по линейкам с нониусами, причем как можно реже, с использованием отдельного упора для каждого параметра обработки.

Цена подобных станков в зависимости от конструкции, фирмы-изготовителя и оснащения составляет $10–25 тыс. Они используются в основном на небольших предприятиях при точной обработке деталей карнизов, подзоров, рам зеркал и т. п.

Для мощных предприятий разработаны двухсторонние усорезные станки. Они выпускаются многими фирмами, но конструктивные схемы у них похожи: на единой сварной станине расположены два пильных суппорта; каждый имеет свой рабочий стол с направляющей линейкой для базирования обрабатываемых деталей. Между суппортами обязательно должен быть дополнительный стол для поддержки середины длинных деталей с целью предотвращения их провисания. Некоторые такие станки предусматривают поворот пильных полотен в двух плоскостях, что особенно важно при торцевании профилей сложного сечения, не имеющих выраженной базовой поверхности, (например, карнизов). При настройке суппортов на размер в относительно недорогих станках их перемещение вдоль станины осуществляется вручную, посредством маховика. Контроль положения суппорта — по линейке с нониусом. Более сложные станки оснащаются системами электронной индикации положения суппортов или даже системами автоматической настройки и перемещения, при которых необходимый размер устанавливается оператором с пульта управления. Время перенастройки такого оборудования на другой размер не превышает 10 с, а последующие пробные проходы не требуются.

Стоимость двухсторонних станков для торцевания под различными углами в зависимости от их оснащения и комплектации, фирмы-изготовителя — $30–70 тыс., а иногда и более.

Известны также двухсторонние усорезные станки проходного типа, оснащенные автоматической настройкой на параметры обработки по заданной программе с автоматической подачей длинномерных материалов и обеспечивающие их раскрой на детали заданной длины с одновременной заусовкой торцов на заданный угол. Однако из-за очень высокой производительности такое оборудование, стоимостью свыше $200 тыс., получило ограниченное распространение.

Его используют предприятия, выпускающие мебель только на заказ в больших объемах, или изготовители фасадных дверей рамочной конструкции на основе погонажного профиля.

Большое значение имеет способ соединения деталей на ус. Если при изготовлении деталей из массива чаще всего применялись шиповые соединения, то при использовании профилей из новых материалов соединения выполняются на вставной круглый шип (шкант), овальную шпонку типа Lamello или шпонку-бантик фирмы Hoffmann (ФРГ).

Рис. 6. Станок двухсторонний торцовочный с агрегатами для сверления

отверстий под шканты в торцах заготовок

В особо нагруженных узлах при этом добавляются винтовые стяжки. Некоторые заусовочные станки могут оснащаться устройствами, которые одновременно с торцеванием выбирают соответствующие отверстия и пазы под эти соединения без перебазирования детали, что существенно повышает точность и качество последующего соединения (рис. 6). Однако использование таких суппортов несколько снижает производительность станка, зато повышает его стоимость на $2–15 тыс.

Согласно требованиям к качеству изготовления мебели видимое несовпадение в угловых соединениях не должно превышать 0,01 мм! Поэтому лучшие современные модели заусовочных станков обеспечивают точность пиления по длине 0,05 мм и отклонение по углу заусовки — не более 0,01°! Достичь таких показателей при использовании простейшего оборудования невозможно, а брак отдельных деталей изделия, особенно наружных, существенно снижает его качество и цену. Вторичная доработка некачественных деталей на том же оборудовании чаще всего приводит к появлению неисправимого брака.

Сегодня мировой рынок предлагает огромное множество моделей станков для заусовки. При приобретении важно сделать правильный выбор, основываясь в первую очередь на требованиях к кондициям оборудования, которые обеспечивают качество готового изделия.

Изготовление изделий корпусной мебели с использованием рамок из облицованного профильного погонажа в качестве основных конструктивных узлов открывает любому мебельному предприятию новые возможности и позволяет разнообразить номенклатуру своих изделий, практически без изменения сложившейся технологии.

Классическим примером изделия рамочно-филенчатой конструкции является так называемый славянский шкаф, выпускавшийся до 50х годов прошлого века. Многим он знаком по старым кинофильмам, по обстановке, которая сохранилась еще коегде на дачах и даже в некоторых городских коммунальных квартирах. Мощностей по производству облицованного профильного погонажа на предприятиях сегодня столько, что многие линии даже простаивают. Существуют и отечественные предприятия, которые специализируются на производстве такого погонажа. Так не стоит ли попробовать делать из него мебель? Можно с уверенностью утверждать, что она не будет дороже щитовой и обязательно найдет своего покупателя.

Андрей ДАРОНИН, компания «МедиаТехнологии», по заказу «ЛесПромИнформ»