Зеленый щелок: плюсы при варке полуцеллюлозы

Основным способом производства полуцеллюлозы с выходом на уровне 70–80 %, используемой в выработке массового вида бумаги — флютинга или бумаги для гофрирования, является нейтрально-сульфитная (моносульфитная) варка лиственной древесины с натриевым или магниевым основанием.

7 февраля 2010 года исполняется 100 лет со дня

рождения доктора технических наук, профессора

кафедры целлюлозно-бумажного производства

Санкт-Петербургской лесотехнической академии

Давида Моисеевича Фляте.

Для нейтрально-сульфитного (моносульфитного (МС)) способа варки с натриевым основанием в настоящее время отсутствует простая и надежная система регенерации щелоков, так как варка полуцеллюлозы проводится при относительно низком расходе варочного реагента и в раствор переходит относительно мало органических веществ, в результате чего отработанный щелок имеет низкую концентрацию сухого и органического остатка. С теплотехнической точки зрения самостоятельная регенерация щелоков полуцеллюлозного производства неэффективна. Поэтому производство полуцеллюлозы совмещают с сульфатным производством целлюлозы нормального выхода и при переработке полуцеллюлозных и целлюлозных щелоков их объединяют в общий поток.

В связи с этим представляет практический интерес способ варки полуцеллюлозы с использованием в качестве варочного реагента зеленого щелока, получаемого в системе регенерации сульфат-целлюлозного производства. Он применяется на ряде зарубежных предприятий; в нашей стране способ варки полуцеллюлозы с зеленым щелоком в настоящее время не используется.

Несмотря на промышленное освоение зарубежными предприятиями способа варки полуцеллюлозы с зеленым щелоком, сведения о технологических параметрах варки и качестве полуцеллюлозы представлены недостаточно полно; отсутствуют данные об избирательности процесса делигнификации (удаления лигнина) лиственной древесины при варке с зеленым щелоком.

Технология производства полуцеллюлозы с использованием зеленого щелока позволяет упростить процесс приготовления варочного раствора и регенерацию химикатов из отработанных щелоков. Для разработки технологического регламента на проектирование завода по производству полуцеллюлозы и фабрики по производству флютинга учеными Санкт-Петербургской государственной лесотехнической академии с участием автора были подготовлены научно обоснованные исходные данные.

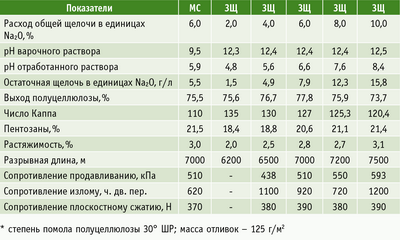

При разработке технологии получения полуцеллюлозы было исследовано влияние переменных факторов варки с зеленым щелоком — расхода общей щелочи, сульфидности зеленого щелока, продолжительности варки — на качество полуцеллюлозы (таблица, рис. 1–3).

Для варок использовалась смесь щепы, приготовленная из большого количества модельных образцов древесины березы, заготовленной в Красноярском крае. Химический состав древесины березы (средние данные, %): целлюлоза Кюршнера — 47,3; пентозаны — 23,3; лигнин — 20,2; смолы и жиры — 2,9; водорастворимые вещества — 2,4. Другие параметры: зольность — 0,34; условная плотность — 511,4 кг / м3.

Лабораторные серийные варки проводились по температурному графику, учитывающему условия проведения варки в аппарате непрерывного действия типа «Пандия»: щепа пропаривалась в течение 2 мин. при температуре 110–120 °С и давлении 0,15–0,2 МПа, затем варилась при температуре 175 °С. Для определения показателей выхода полуцеллюлоза измельчалась на спички, которые затем промывались путем трехкратного кипячения в дистиллированной воде в течение 60 мин.

Размол полуцеллюлозы производился в две ступени на лабораторном дисковом рафинере до степени помола 14–16° ШР. Для определения показателей механической прочности полуцеллюлоза размалывались до 30° ШР в лабораторном ролле. Отливки бумаги для испытаний приготавливались массой 125+ / -5 г / м2 на листоотливном аппарате «Рапид-Кетен». Определение качества полуцеллюлозы проводилось по стандартным методикам.

При проведении лабораторных варок использовался производственный зеленый щелок Светогорского ЦБК следующего состава (г/л, в единицах Na2O): общая щелочь 110–120, эффективная щелочь — 31–33, активная щелочь — 47–52, сульфид натрия — 29–33, другие показатели — сульфидность 25,5–27,0%, рН 13,2–13,6.

Из сравнения показателей качества полуцеллюлоз (таблица), полученных моносульфитной варкой и варкой с зеленым щелоком, следует, что при варке с зеленым щелоком выход полуцеллюлозы возрастает на 2,0–2,3 % за счет замедления процесса делигнификации и большего растворения углеводов древесины. Это свидетельствует о слабой избирательности процесса варки полуцеллюлозы с зеленым щелоком. При практически одинаковом выходе полуцеллюлозы (75,5 % от исходной древесины при МС и 75,9 % с ЗЩ) полуцеллюлоза, полученная варкой с зеленым щелоком, имеет более высокие показатели сопротивления продавливанию и плоскостному сжатию, которые являют основными при оценке качества полуцеллюлозы. Исходя из качества полуцеллюлоз и величины рН отработанного щелока, варку лиственной древесины следует проводить с расходом общей щелочи 8–10 % от массы абсолютно сухой древесины.

Наибольшее растворение компонентов древесины наблюдается в первые 20–25 мин. варки (рис. 1), затем процесс замедляется, и в последующие 30 мин. варки выход полуцеллюлозы снижается всего на 2,6 %, в основном за счет большего растворения углеводной части древесины; содержание общей щелочи в варочном растворе после 15 мин. варки практически не изменяется (13,0–13,2 г / л), тогда как содержание сульфида в растворе снижается значительно (с 0,65 до 0,07 г / л) вследствие перехода части сульфида в газовую фазу при снижении рН варочного раствора.

С увеличением продолжительности варки возрастают все показатели механической прочности полуцеллюлозы. Продолжительность варки 20–25 мин. обеспечивает высокие прочностные характеристики и выход полуцеллюлозы. Полуцеллюлоза, полученная при расходе общей щелочи 8–10 % и продолжительности варки 20–25 мин., по показателям качества обеспечивает получение из нее бумаги для гофрирования марки Б-1.

Сульфидность промышленного зеленого щелока варьирует от 20 до 35 %, что объясняется различиями в объемах и схемах регенерации щелоков сульфатного производства и в составе химикатов, используемых для восполнения потерь серы и щелочи в системе сульфат-целлюлозного производства. В наших экспериментах с увеличением сульфидности варочного раствора с 24 до 50 % выход полуцеллюлозы практически не изменялся, но процесс делигнификации существенно замедлялся, о чем свидетельствует количество остаточного лигнина в полуцеллюлозе: 19,5 % лигнина при сульфидности 12 % и 22 % лигнина при сульфидности 50 %; рН отработанного раствора при этом возрос с 7,3 до 8,5, а при дальнейшем повышении сульфидности до 77 % рН щелока повысился до 8,7 (рис. 2). С ростом сульфидности варочного раствора до 50 % повышаются основные показатели механической прочности полуцеллюлозы: сопротивление продавливанию — на 12–14 %, сопротивление плоскостному сжатию гофрированного образца бумаги (СМТ) — на 8–10 %.

При сульфидности 12 % полуцеллюлоза по цвету аналогична моносульфитной, с повышением сульфидности цвет полуцеллюлозы изменялся до темно-коричневого.

В следующей серии опытов часть сульфида зеленого щелока была окислена электрохимическим способом до полисульфидов: сульфидность варочного раствора снизилась с 29,4 до 20 %, а концентрация полисульфидов составила 9,6 г / л. В щелоках от варок полуцеллюлозы с окисленным зеленым щелоком резко сократилось содержание сульфида натрия, снизилась также концентрация общей щелочи; в три раза сократилось содержание сероводорода в составе газовой фазы. Выход полуцеллюлозы увеличился на 1,6–2,7 %, тогда как содержание остаточного лигнина в полуцеллюлозе сократилось на 5–6 %, что указывает на улучшение избирательности процесса варки.

Показатели механической прочности полуцеллюлоз при этом были аналогичны показателям прочности полуцеллюлоз, полученных способом варки с зеленым щелоком при расходе общей щелочи 8% в единицах Na2O. Следовательно, одним из путей совершенствования технологии варки полуцеллюлозы с зеленым щелоком является электрохимическое окисление зеленого щелока.

Юрий БОБРОВ, доцент СПбГЛТА