Экономика острых пил

Инструментообеспечение первичной переработки древесины

Стремление большинства развивающихся лесопильно-деревоообрабатывающих производств иметь свое оборудование для подготовки инструмента к работе понятно, так как в этом случае исключается зависимость от сервисных центров (СЦ) по срокам, не требуются дополнительные комплекты инструмента (взамен затачиваемых), отсутствуют транспортные расходы на доставку инструмента в СЦ.

Однако в каждом конкретном случае прежде чем приобретать дорогостоящее оборудование необходимо учитывать:

- Наличие производственных площадей, отвечающих СНИП, квалифицированных кадров и снабженческой службы для обеспечения инструментального хозяйства расходными материалами, абразивным инструментом, метрологической базой.

- Степень загрузки приобретаемого оборудования.

- Расходы на оборудование, занимаемые им площади, инструмент второго порядка и приборы контроля, приспособления для подготовки инструмента к работе, оплату труда станочника.

- Расстояние до ближайшего СЦ, срок исполнения заказа, включая доставку и стоимость конкретных операций подготовки каждого вида инструмента к работе.

Высокоточные операции (балансировка, испытания на повышенных оборотах, метрологическая экспертиза, замеры твердости, шероховатости и т. п.) целесообразно выполнять в СЦ, так как потребность в них не еженедельна - они необходимы при освоении нового изделия или приобретении новых конструкций инструментов.

А вот операция, которая выполняется ежедневно, - это заточка различных видов инструментов (пил, фрез, сверл, ножей) на универсально-заточных станках (типа 3В641, 3В642, 3Д642, 3Е642, 3В834 и т. п.), оснащенных различными приспособлениями. Это заточка стальных и оснащенных литым твердым сплавом пил (круглых, полосовых, ленточных) на полуавтоматических станках типа ТЧПА; заточка круглых пил, оснащенных твердым сплавом, по передней и боковым граням на полуавтоматических станках типа ТЧПТ. Единовременные затраты (Ц), например, на приобретение нового универсально-заточного станка с тремя приспособлениями составляют 360 000 руб., занимаемая площадь (S) - 10 м2, аренда 1 м2 площади в год (А) - 2000 руб., стоимость эксплуатации станка (Э) - около 1,2 руб. / мин. При тарифной ставке заточника с отчислениями и накладными (З') 2,5 руб. / мин. получаем общую стоимость работы на станке в течение одной минуты:

З = Э + З' = 1,2 + 2,5 = 3,7 руб. / мин.

В случае выплаты кредита (К=18 % годовых) за станок в течение двух лет (Тк) при сроке окупаемости (То) пять лет рассчитываем годовые затраты на приобретение, установку и хранение станка:

С = Ц × (1 + Тк × К/100)/То + А × S=117 920 руб. / год.

Затраты на одну переточку инструмента на приобретаемом оборудовании составят:

З1 = С/N + З × Тзат., руб. / пер., (1)

где Тзат. - норматив на одну заточку инструмента с учетом подготовительного и контрольно-заключительного периода, мин.; N - число заточек инструментов в течение года.

N = кп × ап × Qп/tп + кф × аф × Qф/tф++ кн × ан × Qн/tн , шт. / год, (2)

где t - срок службы инструмента в часах (п - пил, ф - фрез, н - ножей); к - количество одновременно работающих инструментов; а - количество переточек единицы инструмента; Q - годовой фонд работы конкретного инструмента в часах.

В случае заточки инструмента в СЦ дополнительные транспортные расходы (Дт) (легковой автотранспорт) на заточку комплекта инструмента, включающего 10 пил (кп = 10), 12 фрез (кф = 12) и 8 ножей (кн = 8), составят в зависимости от расстояния от 750 до 3000 руб., то есть Дт на заточку одного инструмента - 30 - 100 руб. С учетом годового расхода комплектов пил, фрез и ножей (отношение Q / t) определяется число перезаточек (повторных заточек) инструмента на год. Например, годовая потребность в пилах конкретного производства (nn) составляет три комплекта при количестве переточек ап = 12, фрез nф = 5 при аф = 20 и ножей nн = 6 при ан = 20, то есть общее количество перезаточек согласно уравнению 2 будет N = 2520 шт. / год.

Таким образом, затраты на одну переточку (усредненные) (З1) у потребителя при времени перезаточки (Тзат.) 30 мин. составят 158 руб. / пер.

В случае заточки инструмента в СЦ затраты на заточку одной пилы (Зп) в среднем будут 250 руб., одной фрезы (Зф) - 180 руб., одного ножа (Зн) - 70 руб., то есть средние затраты на одну заточку с учетом транспортных расходов составят:

Зс = (Зф × кф × nф × аф + Зп × кп × nп × ап +

+ Зн × кн × nн × ан)/N + Дт, руб., (3)

то есть от 173 до 248 руб.

В этом случае загрузка заточного станка при односменном режиме работы 2000 часов составит N × Тзат./60Q, то есть более 60 % времени.

Вывод: если транспортные затраты не более 101 руб. на одну заточку единицы инструмента, то можно организовать заточку у себя или в СЦ.

Из уравнений 1, 2, зная затраты сервисного центра на заточку конкретных используемых инструментов, например, круглых пил, оснащенных твердым сплавом, можно определить загрузку станка, при превышении которой целесообразно иметь свой заточный станок:

N > [Ц × (1 + Tк × К/100)/Tо + A × S]/(Зп + Дт - З × Тзат.). (4)

Например, стоимость заточки одной круглой пилы z = 72 в СЦ составляет Зп = 360 руб., а время ее заточки собственными силами составляет Тзат. = 72 мин. (с тремя переналадками на универсально-заточном станке и заточкой по передней и задней грани). Если одновременно в работе используются 20 пил, а 20 пил затачиваются и транспортные расходы составляют, например, Дт = 150 руб. / перезаточка, то Nmin > 484 переточки.

Если годовая потребность в пилах (nп) составляет три комплекта при количестве переточек ап = 15, то необходимое количество переточек пил в год будет:

N = кп × nп × ап = 20 × 3 × 15 = 900 переточек.

Годовая загрузка станка при односменной работе составит:

H = [900 × (72/60)]/2000 = 0,54.

Таким образом, в данном конкретном случае предприятию выгодно приобретать заточное оборудование и самому затачивать пилы, так как N > Nmin.

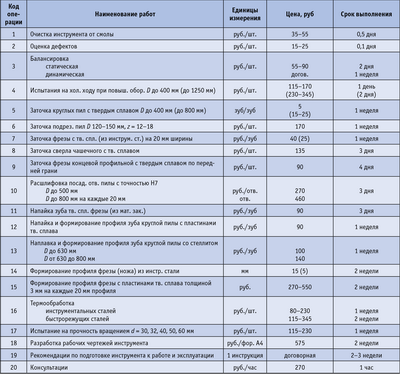

Из уравнения 4 можно также определить экономически обоснованную цену Цmax на приобретаемое оборудование, зная остальные затраты на услуги в СЦ, указанные в таблице, и количество переточек инструментов.

Таблица составлена из опыта подготовки инструмента в СЦ Московского региона. В частности, СЦ при ОАО «ВНИИИНСТРУМЕНТ» (г. Москва), который осуществляет комплексные поставки самого разнообразного сертифицированного дереворежущего, металлорежущего и слесарно-монтажного инструмента по заявкам предприятий, выполняет токарные, фрезерные, шлифовальные работы, услуги по термообработке, пайке инструмента и др., и СЦ фирмы ЗАО «ПК «Пилатэкс» (г. Москва, www.centrpil.com), выполняющего комплекс работ и услуг по подготовке к работе и восстановлению инструмента для первичной переработки древесины (круглых, ленточных, рамных пил, в первую очередь оснащенных стеллитом; ножей), реализует широкий перечень быстроизнашивающихся деталей, проводит обучение рабочих заточных участков, комплектует участки подготовки инструмента к работе оборудованием, приспособлениями, расходными материалами.

При Дт = 38 руб./переточка в последнем варианте Цmax = 180 000 руб., а при Дт = 150 руб./переточка Цmax=250 000 руб.

При приобретении заточного станка по известной цене и полной его загрузке из уравнения 4 можно определить срок окупаемости станка:

To = Ц × (1 + Tк × К/100)/[N × (Зп + Дт- - З × Тзат.) - A × S]. (5)

Пример: на приобретенном заточном полуавтомате с предложенной поставщиком стоимостью Ц = 360 000 руб. выполняется заточка круглых пил, оснащенных твердым сплавом по передней и задней граням с производительностью 10 пил в смену (Тзат. = 48 мин., N = 2500 в год) при односменной работе. Срок окупаемости (Tо) в зависимости от затрат (Дт = 38 руб. или 150 руб.) составит от 1,16 года до 0,61 года соответственно.

Таким образом, в решении вопроса о приобретении заточного или другого оборудования для подготовки инструмента к работе или использовании услуг СЦ немаловажное значение имеют затраты на доставку инструмента в СЦ и обратно.

Эти затраты можно уменьшить в два раза за счет одновременной доставки в СЦ затупившегося инструмента и получения заточенного. При использовании опыта Западной Европы, где доставкой и обменом занимаются СЦ, данные затраты могут быть еще ниже.

Кроме того, необходимо принимать во внимание, что уровень качества подготовки инструмента к работе в СЦ, как правило, выше, чем непосредственно потребителем.

В заключение еще раз напомним, что целью данной статьи является не выявление всех «за» и «против» использования СЦ, а обращение внимания потребителя на необходимость выполнения экономического анализа вопроса перед принятием решения о приобретении того или иного оборудования для подготовки инструмента к работе.

Николай Крюков,

завотделом ОАО «ВНИИИНСТРУМЕНТ»,

Владимир Зайцев,

гендиректор ЗАО «ПК «Пилатэкс»