Техника больших возможностей

Любой руководитель производства постоянно сталкивается с необходимостью решения извечных задач:

- качество выпускаемой продукции;

- конкурентная стоимость изделия;

- рынок сбыта готовой продукции.

С увеличением объемов строительства потребность в качественных материалах и требования к ним только растут. Передовые технологии, самые современные материалы все больше используются в этой сфере промышленности. Но основой для производства строительных материалов остается все та же древесина, но уже в переработанном, «готовом» виде: строительный брус, погонаж, клееная древесина и изделия из нее. Продавать прос-то «бревно» становится все менее рентабельно.

Исходя из этого, многие предприятия реконструируются или строятся с учетом потребительского рынка. Следствием этого является вопрос выбора оборудования, позволяющего вступить в жесткую конкурентную борьбу за рынок сбыта готовой продукции. Наша компания помогает комплексно решать подобные задачи от лесопиления, сушки древесины и ее глубокой обработки, включая шлифовку и покраску.

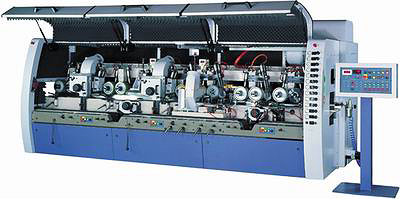

Четырехсторонняя обработка в этом списке занимает важнейшее место. Широкий спектр четырехсторонних станков Nortec с огромной гаммой дополнительных опций позволяет нам скомплектовать станок практически для любых производств, где нужна четырехсторонняя обработка, включая высокоскоростную до 200 м / мин.

На сегодняшний день для производства погонажных изделий − вагонки, половой доски, наличника, оконного бруса и т. п. − станки Nortec серии GS и GN практически в базовой комплектации позволяют получить высочайшее качество продукции.

Совсем другая ситуация в производстве домов из клееного домостроительного бруса. Ведь в данном случае основной акцент делается уже не столько на вагонку или половую доску − именно строительный брус и его качество являются определяющими факторами при выборе станков.

Для изготовления бруса периодически можно обойтись станком среднего класса типа GN с консольной системой крепления шпинделей, и многие «продавцы» подобного оборудования утверждают, что это вполне нормально. Да, можно сэкономить на первоначальных капиталовложениях в оборудование, если не думать о развитии. А бывает и хуже: поставил производство с минимальным капиталовложением, потратил деньги, а на расчетные объемы производства выйти невозможно, оборудование не позволяет, да и качество не то, прибыли нет, долги по кредиту надо отдавать, а нечем, в общем, ни денег, ни производства − одна головная боль. Экономить надо разумно.

Модель и комплектация станка для каждого производства должна быть оптимальной и надежной.

Для строгания ламели под домостроительный брус не нужен мощный станок, нужны опции, осуществляющие плавную подачу материала, всевозможные прижимы, обеспечивающие стабильное положение во время обработки заготовки.

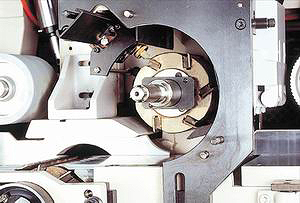

Для профилирования бруса применяется тяжелый инструмент, и, как следствие, нагрузки на шпиндели при глубоком профилировании значительно возрастают. В этом случае уже необходимо увеличивать мощность приводов на шпиндели и подачу. Ставить контропоры на горизонтальные шпиндели с самоцентрирующимся зажимом. Контропоры не только гарантируют полное отсутствие вибраций при глубоком профилировании тяжелым инструментом, но и гасят нагрузки на радиальные подшипники шпинделей, сохраняя высокое качество обработки на весь срок эксплуатации станка. Что, кстати, нельзя с уверенностью сказать о станках с консольной опорой. Со временем в них могут возникнуть необратимые проблемы, т. к. от вибрации нагрузки передаются не только на радиальные подшипники, но и на их посадочные места.

Станки Nortec серии GA и GL можно смело отнести к универсальным станкам тяжелого класса.

Количество шпинделей может варьироваться от 5 до 9 с различным их расположением. Возможна установка универсального шпинделя. Габариты обрабатываемой заготовки в стандартной комплектации: ширина GA − 230 мм, GL − 300 мм, высота − 160 мм, опционально ширина GA − 250 мм, высота GA и GL − до 230 мм. Количество подающих роликов в столе − от 5 до 7.

На базе серии GA и GL можно скомплектовать станок для производства погонажа, мебельного щита, стеновых панелей из MDF, оконного, конструкционного и домостроительного бруса. При необходимости станок можно укомплектовать высокоскоростной подачей − 60, 80, 100 м / мин. Возможно установить контропоры с гидравлическим самоцентрирующимся зажимом. Для доводки заточенных прямых и профильных ножей непосредственно на шпинделе методом прифуговки возможно установить джойнтеры. Для быстрого и точного позиционирования шпинделей можно установить сервоприводы с управлением от цифрового программируемого контроллера. При установке компьютерной системы контроля ATS можно запрограммировать и сохранять в памяти до 200 типоразмеров профилей изделий. Жидкокристаллический сенсорный дисплей облегчает процедуру перенастройки и визуализирует данный процесс. Применение данной системы позволяет максимально быстро и удобно произвести перенастройку станка и значительно снизить количество пробных проходов заготовок при настройках.

Широкая гамма дополнительных опций позволяет скомплектовать станок практически для любого самого взыскательного заказчика. Например, станок GA 723A можно укомплектовать таким образом, что при необходимости он будет работать в разных режимах с разным потреблением электроэнергии и на разных скоростях подачи. Один такой станок при небольших объемах домостроения (3−4 дома в месяц при односменной работе) позволит производить:

- в первом режиме − калибровку заготовок и вскрытие дефектов, вагонку, наличник, плинтус, дос-ку пола и т. п. Скорость подачи − от 6 до 36 м / мин с применением гидроинструмента без потери качества обработки. Потребление − 63 кВ;

- во втором режиме − строгание ламелей после сращивания, блок‑ хаус, оконный и конструкционный брус. Скорость подачи − от 6 до 20 м / мин. Потребление − 76 кВт;

- в третьем режиме − балки перекрытия, домостроительный брус. Скорость подачи − от 6 до 14 м / мин. Потребление − 93 кВт.

И даже для изготовления профилей с малым сечением этот станок имеет свои преимущества по скорости подачи: ведь ее можно при необходимости увеличить до 100 м / мин, хотя для этого можно обойтись станками и поменьше, и попроще в комплектации (серии GS и GN).

Высокоскоростная четырехсторонняя обработка материала − это отдельная тема. Станки с высокой скоростью подачи рассчитаны на массовое производство небольшой гаммы продукции, но с большой производительностью.

Станки Nortec серии GH разработаны специалистами с учетом самых передовых технологий и соответствуют европейским стандартам CE. В них используется усиленная, прошедшая специальную электротермическую обработку цельнолитая станина. Это позволяет снять внутреннее напряжение металла, что в свою очередь гарантирует физическую статичность станины на весь срок службы станка. И именно благодаря этому достигается высочайшая точность настроек на весь период службы станка.

Подающий и рабочий столы покрыты твердым хромом 70 HRC. Такая технология обеспечивает максимальную точность и износостойкость столов. Высокоскоростная система подающих роликов с пневматическими прижимами разделена на 5 зон по усилию прижима. Первый верхний прижимной подающий ролик исключает отдачу заготовок при высокоскоростной подаче обрабатываемых материалов.

Усиленная система роликов, установленных на станках Nortec, имеет различный диаметр, соответствующий скорости обработки материалов: чем выше скорость, тем больший диаметр верхних роликов, расположенных над столом, и нижних, размещаемых в столе. В движение их приводит электропривод мощностью 22,5- 40 кВт через специальные высокоскоростные безлюфтовые редукторы посредством карданной передачи. Запатентованная система подачи обеспечивает плавную и стабильную подачу заготовок со скоростью в диапазонах 12−120 м / мин, 15- 150 м / мин и 20−200 м / мин.

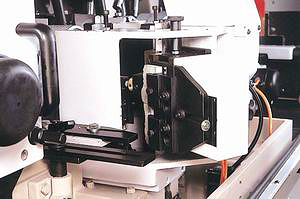

При высокоскоростной фрезерной обработке необходима жесткая фиксация положения заготовок. В станках серии GH она достигается применением специальной системы прижимных роликов с раздельной регулировкой каждой зоны по усилию прижима, которая снимает вибрацию и обеспечивает высокую стабильность положения заготовок во время обработки.

На этих типах станков все подающие ролики, вспомогательные неприводные ролики (как верхние, так и боковые), прижимные плиты перед верхними горизонтальными шпинделями и за ними имеют гибкую систему регулировок и контроля (манометр для пневматики, числовой счетчик для отображения положения прижимных плит).

Разрабатывая станки, конструкторы уделили максимальное внимание каждому элементу. Все станки серии GH оснащаются высокопрецизионными, термически обработанными и динамически сбалансированными шпинделями с 4 разнесенными подшипниками четвертого класса точности. В результате такого подхода точность обработки шпинделей не превышает 0,005 мм, а реальное биение шпинделя − 0,01 мм.

Контропоры на горизонтальных шпинделях с гидравлическим самоцентрирующимся зажимом полностью исключают вибрацию. Такая конструктивная особенность обеспечивает максимальную точность и стабильность высокоскоростной обработки материала.

Инструмент зачастую играет определяющую роль в конечном качестве продукции. При высоких скоростях обработки получить качественную поверхность очень сложно. Поэтому высокоскоростные станки должны быть оснащены не только мощной системой подачи, усиленной системой прижимов − их необходимо комплектовать качественным режущим инструментом. Установка джойнтеров обеспечивает доводку прямых и профильных ножей непосредственно на шпинделях станка методом прифуговки. Доведенный таким способом инструмент даже при очень высокой скорости подачи заготовки гарантирует высочайшее качество обрабатываемых поверхностей изделия, не требующих последующей шлифовки. Кроме того, использование джойнтеров значительно увеличивает время между перезаточками инструмента.

Цифровые индикаторы и ручки основных настроек станка выведены на лицевую панель. Настройка выполняется при закрытом шумопоглощающем кожухе. Централизованная система смазки шпинделей и основных узлов расположена на передней панели. Станок комплектуется отдельным электрошкафом и выносным пультом управления.

Станки GH оснащаются массой удобных дополнительных опций, расширяющих возможности оборудования, улучшающих качество обработки материала и уменьшающих время между перенастройками.

Сервоприводы, управляемые программируемыми контроллерами, позволяют быстро и точно позиционировать шпиндели, задающие чистовую поверхность и габаритный размер заготовок и изделия в целом. Подобная мера практически полностью исключает необходимость выполнения пробных прогонов при перенастройке. Данная опция широко применяется, а зачастую просто незаменима в производствах с большой номенклатурой выпускаемой продукции, необходимостью частой перенастройки станка и высокими требованиями к точности готовых изделий.

Широкие дополнительные возможности предоставляет и компьютерная система ATS. Она не только обеспечивает быстрое и точное позиционирование шпинделей, но и позволяет запрограммировать до 200 типоразмеров профилей изделий. Жидкокристаллический сенсорный дисплей облегчает процедуру перенастройки и визуализирует ход данного процесса. Использование точных систем настройки позволяет производить продукцию неизменно высокого качества, уменьшает время перенастройки станка, увеличивает эффективное рабочее время.

Для станка с высокой скоростью подачи необходимы серьезная пристаночная механизация и значительные производственные площади для их размещения. Для примера возьмем штабель сухого пиломатериала шириной 1,2 м, высотой 1,2 м и длиной 6 м. Сечение пиломатериала шириной 100 мм, толщиной 20 мм. В пакете будет 4 м3 (=1980 м погонных). При скорости 150 м / мин штабель будет переработан за 13−15 мин.

Подача штабеля начинается с накопительной эстакады с автоматической подачей штабеля на наклонный разобщитель, где прокладки в автоматическом режиме отводятся в отдельный накопительный бункер. Доски с наклонного разобщителя попадают на накопительный поперечный транспортер с поштучной выдачей материала на цепной поперечный конвейер. Далее, в зависимости от требования к изготавливаемой продукции, материал проверяется на процентное содержание влажности, потом в автоматическом режиме все доски контролируются по расположению годовых колец и кривизне по длине заготовки. Материал, не соответствующий заявленным нормам, удаляется из основного потока и может быть направлен на вспомогательный поток или в отдельный штабель. Конвейер оснащен торцовочными пилами, которые отрезают доску с 2 сторон, удаляя возможные неровности и торцевые трещины после сушки. Торцованный материал в заданный размер попадает в промежуточный накопитель с поштучной выдачей на разгонный конвейер с роликовыми успокоителями материала. Разгонный конвейер синхронизирован с подачей станка. Обработанный материал из станка попадает на тормозящий конвейер с отбойником и передается на цепной поперечный конвейер. В зависимости от требований производства материал может проходить сортировку по качеству и разводиться по разным потокам или укладываться в штабели с последующей упаковкой.

Как правило, стоимость такой механизации значительно превышает стоимость самого станка. Но возможны другие схемы, так называемые эконом-варианты.

В настоящее время во всем мире наблюдается тенденция увеличения интереса к высокоскоростным станкам. В последнее время ее признаки заметны и в России. Станки Nortec GH позволяют обрабатывать заготовки на высоких скоростях, обеспечивая при этом неизменно высокое качест-во. Специалисты компании помогут подобрать четырехсторонний станок, идеально подходящий для решения ваших задач. Информацию о других моделях станков и точные технические характеристики станков серии GH вы сможете получить в офисах компании, а также на сайте http://www.nortecmachine.ru/.

Михаил КАШИЦИН, ведущий специалист

Торговый Дом

«Негоциант Инжиниринг»

Офис в Москве:

Тел./факс: (495) 797−8860

Тел./факс: (495) 450-67-37

E-mail: info@negotiant.ru

Сайт: http://www.negotiant.ru/

Офис в Санкт-Петербурге:

Тел./факс: (812) 718−6926

Тел./факс: (812) 324−4988

E-mail: tdn.neva@negotiant.ru

Сайт: http://www.negotiant.ru/

Офис в Екатеринбурге:

Тел./факс: (343) 379−5842

E-mail: tdn.ural@negotiant.ru

Сайт: http://www.negotiant.ru/

Офис в Минске:

Тел./факс: +375 17 299 9845

E-mail: minsk@negotiant.ru