Гагаринский фанерный завод. Лидерство, дающее уверенность

9 марта 2007 года, в день рождения первого космонавта планеты, в городе Гагарине Смоленской области был заложен первый камень в основание Гагаринского фанерного завода. Сегодня это новейшее предприятие глубокой переработки древесины является одним из крупнейших производств ДСП, ЛДСП и фанеры в России и Европе.

Уникальный проект

Идея построить завод в Смоленской области появилась у собственников Сыктывкарского фанерного завода неслучайно. Лесные ресурсы области и большая промышленная зона стали убедительными аргументами в пользу выбранного региона. А выигрышное местоположение (близость к центральному и южному регионам, а также к западной границе) обеспечит новые рынки для реализации ДСП и сократит путь к западноевропейским потребителям фанеры. Такой мощный социально-экономический проект имеет колоссальное значение для района и области в целом.

Сегодня первый этап работ уже позади. Проектирование и строительство цеха по производству и ламинированию ДСП со встроенным административно-бытовым комплексом и складом благополучно завершились в июле 2008 года. Второй этап — строительство цеха по производству фанеры — планируют закончить к концу 2010 года.

По оснащенностью оборудованием Гагаринский фанерный завод не имеет аналогов в России. Уникален он и тем, что при строительстве не использовались старые корпуса или уже существующие производственные площадки. Это позволило максимально оптимизировать внутризаводские потоки с учетом мощности производства.

Проект Гагаринского фанерного завода включен в перечень приоритетных инвестиционных проектов лесной отрасли РФ.

Строительство завода решает такую важную социальную задачу, как обеспечение населения новыми рабочими местами. Для будущих работников построен поселок из 24 домов.

Новый завод - друг природы

«Не нанести ущерба экологии района» — один из девизов Гагаринского фанерного завода.

Поэтому подход к выбору оборудования был исключительно ответственным. С момента принятия решения о строительстве перед изготовителями было поставлено условие полного соответствия оборудования всем европейским экологическим стандартам. Как известно, одни из самых жестких требований по экологии в Европе установлены в Германии.

Параметры, по которым данное оборудование производит плиту, в десятки раз строже, чем требования, предъявляемые со стороны российских экологов. После долгого изучения разнообразных вариантов изготовители остановились на оборудовании немецкой фирмы Dieffenbacher.

Кроме того, для обеспечения безопасности воздушной среды от ядовитых выбросов фенола и формальдегида на заводе используются ионизирующие установки, а древесная пыль устраняется рукавными фильтрами со степенью улавливания 99,9%.

Древесные отходы сжигают в собственной энергетической установке, а сброс ливневых вод осуществляется только после фильтрации на собственных очистных сооружениях. Для очистки дымовых газов установлен мокрый электростатический фильтр немецкой фирмы Scheuch, благодаря которому содержание летучих частиц в дыме снижено до экологических норм Европейского союза.

Дмитрий Радченко, председатель совета директоров двух фанерных заводов — Сыктывкарского и Гагаринского, подчеркнул, что инвесторы уделили экологическому аспекту особое внимание: в комплекс природо-охранных мероприятий вложено около 4 млн евро. В целом инвестиции составили 6,2 млрд руб.

Откуда начинается жизнь фанеры

Производство начинается с арендованного участка леса, где расположено собственное лесозаготовительное хозяйство завода. Его обслуживают пять технологических комплексов «форвардер — харвестер». На сегодняшний день построено 18 км дорог для вывоза леса.

Для обеспечения пожарной безопасности завода было проложено 40 км пожарных труб. Производство полностью автоматизировано, что исключает сбои и отклонения качества готовой продукции. Предприятие имеет современную производственную территорию; в проекте предусмотрена прокладка железнодорожной ветки и оборудование погрузочно-разгрузочной площадки.

Для экономики региона завод уже сейчас имеет большое значение. А с увеличением объемов производства увеличатся налоговые поступления в бюджеты всех уровней, что, несомненно, благоприятно отразится на облике города.

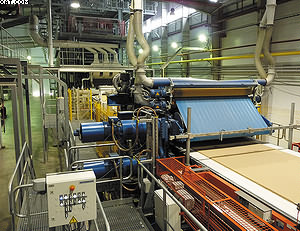

Потенциал производительности оборудования впечатляет: производство ДСП (Dieffenbacher) обладает мощностью 500 тыс. м/год! Максимальная мощность завода — 40 тыс. м ДСП в месяц. В декабре было произведено уже 25 тыс. м ДСП. Месяц за месяцем объемы производства растут.

Три линии ламинирования ДСтП способны производить 30 млн м/год. Сегодня в производство уже запущено более 30 декоров для ламинирования. Установленное на предприятии оборудование позволяет выпускать ДСП шириной до 2120 мм и длиной до 4200 мм. Плотность выпускаемой ДСП — 600–700 кг/м. Размеры стандартной плиты — 2750/2440×1830 мм, а толщина варьируется в зависимости от назначения продукции: 8, 10, 16, 18, 22, 25–26, 32, 36, 38 мм.

Все управление работой цехов осуществляется с пульта. Завод полностью автоматизирован — от подачи бревна на распиловочно-дробильный стол до выхода готовой продукции. Все операции совершаются с минимальным участием человека. Вот почему такое огромное производство обслуживают всего 350 человек.

Сбыт конечной продукции будет проводиться через отлаженную дилерскую сеть Сыктывкарского фанерного завода. География поставок — европейская часть России, где расположено большинство мебельных заводов.

Регина БУДАРИНА

ЛесПромИнформ №5 (119), 2016 г. «Эггер Древпродукт Гагарин»: новый старт!

ЛесПромИнформ №1 (123), 2017 г. «Эггер Древпродукт Гагарин» делает ставку на плиты MDF

ЛесПромИнформ №8 (82), 2011 г. Egger приглашает в Гагарин