Сверлильно-присадочные станки в мебельном производстве

Сверлильно-присадочные станки (рис. 1) предназначены для сверления отверстий в деревянных заготовках. Их отличительной особенностью является использование многошпиндельных сверлильных головок. Осевой инструмент в головках располагается параллельно в ряд с определенным шагом, либо крестообразно. Благодаря этому за один цикл «подача-возврат» головки в детали, а это, как правило, мебельный щит, появляются десятки отверстий для шурупов, соединительных шкантов, винтовых и эксцентричных стяжек, опор, петель и др. фурнитуры.

Сверлильно-присадочные станки удивительно совмещают в себе два актуальных свойства: высокую производительность и способность к быстрой переналадке, делая тем самым мебельное производство как рентабельным, так и оперативно реагирующим на изменения конъюнктуры рынка. Свое название станки этой группы унаследовали от слов «присадка», «присоединять», которые ассоциируются с одним из важнейших этапов изготовления мебели − ее сборки.

Устройство и компоновка

Современные сверлильно-присадочные станки условно подразделяются на три вида:

- позиционные;

- позиционно-проходного типа;

- проходного типа.

Первая группа станков рассчитана на небольшие мастерские, где мебель изготавливают малыми партиями. Заготовка здесь устанавливается вручную. Управление рабочим циклом осуществляется оператором с помощью высоко информационного пульта, педали и рукояток настройки. Первый этап − заготовка упирается в базовые упоры и фиксируется прижимами. Второй этап − многошпиндельные головки одновременно подаются к заготовке. Установленный в них инструмент сверлит заготовку. Заключительный этап цикла − многошпиндельные головки отводятся в исходное положение, прижимы освобождают заготовку и оператор извлекает ее из станка.

Более прогрессивными выглядят станки позиционно-проходного типа. Они оснащены автоматическими устройствами подачи заготовок, их разгрузки. Каждый шпиндель в головке может иметь индивидуальный привод подачи. Установка исполнительных узлов «на размер» производится не вручную, а с помощью механизированных приводов. Все системы станка работают слаженно и ритмично, поскольку их функции координирует центральный процессор. Его программирование производится как с собственного пульта, оснащенного жидкокристаллическим дисплеем, так и от удаленного компьютера.

Комплексы проходного типа и вовсе не требуют остановки заготовки. Они выполняют обработку детали во время ее движения. Это наиболее сложные станки, применяющиеся в автоматизированном, массовом производстве мебели.

На сверлильно-присадочном станке может быть установлена как одна, так и несколько многошпиндельных головок. Они собираются на базе зубчатого цилиндрического редуктора-распределителя. Шпиндели вращаются в разных направлениях. Такая специфика устройства обуславливает применение инструмента как с «левой», так и с «правой» ориентацией режущих кромок. Количество шпинделей у разных моделей может колебаться от 3 до нескольких десятков. Все они в процессе работы вращаются независимо от того, сколько из них используется для сверления.

Универсальные станки имеют многошпиндельную головку с механизмом наклона (рис. 2). В зависимости от положения она может сверлить как торец, так и пласть мебельного щита. Классической можно считать компоновку с одной горизонтальной и двумя- тремя вертикальными головками (рис. 3). Помимо движения подачи, вертикальные головки в процессе наладки перемещаются и поворачиваются (рис. 4). Чтобы узел фиксировался в нужном положении, применяются пневматические тормоза.

Заготовка в сверлильно-присадочных станках располагается на горизонтальных планках, имитирующих стол. В станках проходного типа она перемещается с помощью механизма погрузки-разгрузки, смонтированного на этих планках. Все узлы станка располагаются на станине, которая представляет собой жесткую рамную конструкцию. Специальные устройства для сбора опилок не предусматриваются, за исключением поддона в станине.

Производительность, унификация и точность

Хронометраж рабочего дня сверловщика, использующего электродрель, на 60% состоит из времени на разметку заготовки. Еще 10% уходит на позиционирование инструмента. Несколько лучше обстоит дело при использовании шаблонов или кондукторов − приспособлений с направляющими втулками. Применение метода агрегатирования сразу нескольких сверл с их одновременной подачей в заготовку до минимума сокращает период подготовки к сверлению, общее время операции и является настоящим прорывом в технологии мебельного производства. Если прежде для изготовления, скажем, 100 отверстий требовалось 1,2 нормо-часа, то с использованием сверлильно-пазовальных станков этот показатель снижается до 10−15 мин!

Для повышения производительности даже базовые модели оснащаются устройствами прижима заготовки, подачи и возврата инструмента с пневмоприводом. Универсальные линейки с несколькими упорами быстро и точно базируют заготовки сразу нескольких типоразмеров. Переключение на одну из них происходит простым выдвижением соответствующего упора. Использование быстрозажимных патронов и втулок шпинделей также сокращает время на замену инструмента.

Сверлильно-присадочные станки унифицированы по ряду характеристик. В большинстве моделей расстояние между осями шпинделей в головках одинаково и равно 32 мм. Таким образом достаточно, чтобы в чертеже детали величина размера между отверстиями была кратна 32 мм. Для того чтобы получить межцентровое расстояние, например 128 мм, необходимо задействовать N-ый и (N+4)-ый шпиндели (рис. 5). По специальному заказу изготавливаются станки с особым расположением шпинделей, в ряд с другим интервалом.

Удобно использовать патроны шпинделей, рассчитанные на зажим инструмента с одной величиной диаметра хвостовика, равной, например 5 или 10 мм. Это дает возможность применять стандартные спиральные сверла, а также специальные виды инструмента: сверла с твердосплавными напайками, применяющиеся в станках с программным управлением, комбинированные сверла с зенкером для снятия фаски, зенкеры для обработки глухих отверстий с плоским дном и др. специальный инструмент.

Сверлильно-присадочные станки дают превосходную точность обработки. С одной стороны, такой параметр, как диаметр отверстия, имеет мизерное отклонение за счет самого инструмента. Точная геометрия станка гарантирует безупречную перпендикулярность оси отверстия к кромке или поверхности мебельного щита, в которую подается сверло. По этой же причине достигается точность межцентровых расстояний: отклонение уже известной величины интервала в ряду шпинделей головки не должно выходить за рамки 0,01−0,05 мм. Все отверстия сверлятся за одну установку заготовки, опорные точки не меняются. Это исключает погрешность базирования, неизбежную при использовании одношпиндельных станков.

Для повышения точности и удобства настройки станка применяются всевозможные датчики и индикаторы положения головок − от оптико-механических до электронных.

Если при методе размётки допускается позиционирование отверстий в пределах 1−2 мм, то с применением сверлильно-присадочных станков этот показатель сужается на порядок и гарантирует безупречную сборку и взаимозаменяемость мебельных заготовок.

Выбор станка

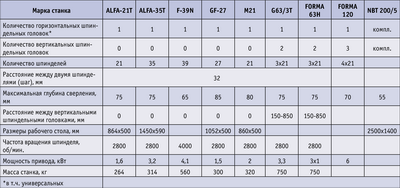

Характеристики некоторых моделей сверлильно-присадочных станков приведены в табл. 1.

Отправной точкой для выбора сверлильно-присадочных станков являются сведения о заготовке. Размеры стола должны соответствовать габаритам максимальной заготовки. Количество шпинделей определяется исходя из возможного количества отверстий. Многие показатели у станков практически идентичны. Так, мощность привода одной головки колеблется от 1 до 2 кВт, что свидетельствует о низком энергопотреблении станков данного типа. Для функционирования систем необходим подвод сжатого воздуха под давлением 0,6 мПа. Стоимость станков варьируется от 140 000 тыс. руб. до 30 тыс. EUR.

Наиболее сложным является этап распределения операций сверления по технологическим участкам. На графиках (рис. 6 и рис. 6.1) представлен анализ частного случая (на примере небольшого мебельного цеха).

Видно, как изменяются показатели стоимости, эффективности использования оборудования в зависимости от числа сверлильно-присадочных станков.

С учетом маршрутов и времени внутрицеховых транспортировок полуфабриката определяется оптимальное количество и необходимый тип станков.

Следует отметить, что существуют некоторые виды отверстий, требующие применения специального оборудования. Так для выборки пазов применяются сверлильно-пазовальные станки, а для отверстий квадратного сечения − цепно-долбежные станки.

Первые модели сверлильно-присадочных станков представляли собой простые насадки с несколькими сверлами либо громоздкие конструкции, состоящие из плит с установленными на них шпинделями. Вращение от общего двигателя-редуктора передавалось через гибкие торсионные валы. Современные технологические комплексы ушли далеко вперед по части автоматизации и быстродействия. Сегодня модельный ряд представляет собой качественные решения для самых различных производственных задач − от присадки петли до массовой заготовки деталей всей производственной программы. Это и результат многолетних опытно-конструкторских работ ведущих заводов-изготовителей, и свидетельство интенсивного развития мебельной деревообрабатывающей отрасли в целом.

Вячеслав ДОГМА