Объем – хорошо, качество – лучше

Итоги Международной конференции

«Производство древесных плит»

Запуская новое производство, руководство стремится по возможности оснастить его самым современным оборудованием, обеспечить стабильную поставку качественных сырья и материалов. Но ничто не делается «на века». Чем динамичнее развитие отрасли, тем чаще и глубже должен реагировать на изменения производитель. Поэтому качественное обновление, модернизация и совершенствование предприятия становятся одними из важнейших факторов успеха на рынке сбыта. Как пример: современное производство древесных плит, вчера, казалось бы, достигшее оптимального соотношения количества и качества, сегодня столкнулось с назревшей необходимостью срочно решать вопросы, поставленные придирчивым потребителем. Это улучшение на порядок физико-механических показателей и, что особенно важно, снижение токсичности продукции. Данные вопросы решаются и наукой в лице НИИ и научно-производственных объединений, и самими предприятиями - изготовителями плит.

Рисунки смотрите в PDF-версии журнала

В октябре этого года в рамках Х юбилейного Международного лесного форума прошла конференция «Производство древесных плит», модератором которой выступил д. т. н., профессор А.А. Леонович (СПбГЛТА им. С.М. Кирова).

На конференции рассматривались вопросы нынешнего состояния и перспективы развития производства древесно-плитных материалов, новые предложения отраслевой науки, прогрессивные технологии, обеспечивающие рост производства экологически безопасных древесных плит высокого качества.

Детальному анализу некоторых тем конференции посвящен этот материал.

«Пространство для маневра» - правило диверсификации технологий

По мнению Адольфа Леоновича, в нашей стране мебельная промышленность заинтересована прежде всего в увеличении объемов выпуска древесных плит. В меньшей степени это касается строительства и транспорта.

Решение задачи роста объема производства самым тесным образом связано с необходимостью совершенствования технологии, глубокой модернизации, замены устаревшего оборудования, не отвечающего современным, довольно жестким требованиям, предъявляемым ко всему списку характеристик готового продукта.

Но, как правило, внесение в имеющиеся на предприятиях технологические процессы даже самых незначительных новаций - достаточно сложный процесс. Изначально, уже на стадии проектирования, задействуются все возможные мощности и площади, не оставляя на будущее свободного «пространства для маневра». Поэтому любое перевооружение требует существенных затрат.

Учитывать необходимость совершенствовать в будущем технологию и само производство - правило, обязательное для вновь создаваемых предприятий, причем еще на стадии проектирования. Следование этому правилу позволит осуществить диверсификацию технологических процессов с минимальными расходами.

«Пространство для маневра» позволит реализовать промышленные научные разработки, обратить в приносящие доход бывшие некогда расходные статьи производства.

Например, рост транспортных затрат на вывоз дровяной древесины стимулирует организацию производства плит малой плотности.

Еще один пример роста прибыльности производства на основе его интенсификации (модернизации в поле «пространства для маневра») - модификация продукта.

В зависимости от области применения древесные плиты модифицируют специальными добавками. Скажем, при изготовлении транспортных средств пассажирского вагоностроения или морского судостроения используют огнестойкие плиты. В деревянном домостроении в массу до формирования ковра можно вводить полифункциональные добавки, которые способны повысить водостойкость и биостойкость плит.

Гибкость технологического процесса, создание дополнительных производственных мощностей, возможность чего заложена уже на стадии проектирования, позволят удовлетворить спрос на специальные виды древесных плит; окупить капитальные вложения; перейти на выпуск новой, востребованной рынком продукции. В не меньшей степени это помогает науке реализовывать свои производственные разработки.

Свойства добавок

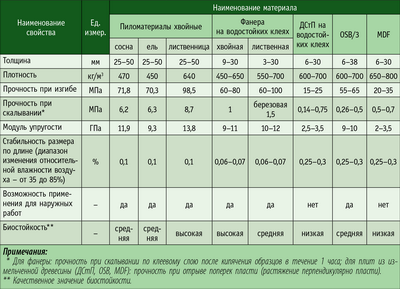

парафиновой эмульсии «Эрговакс 60»

Для улучшения качества древесных плит пермское ООО «Эрготек» предлагает производственникам высококонцентрированную парафиновую эмульсию «Эрговакс 60». О ее свойствах рассказал представитель компании Павел Галкин в докладе «Гидрофобизация древесных плит парафиновой эмульсией "Эрговакс 60"».

Если ввести добавку в плиту, то значительно уменьшается ее водопоглощение, а следовательно, разбухание. Характеристика эмульсии представлена в табл. 1.

Качество продукта подтверждено СПбГЛТА им. С.М. Кирова. В ее лабораториях проводились испытания образцов ДСП, полученных методом горячего прессования. Павел Галкин наглядно продемонстрировал зависимость разбухания и водопоглощения плит ДСП от расхода парафиновой эмульсии (рис. 1 и 2).

Увеличение краевого угла смачивания от 26 до 60° и уменьшение растекания связующего по поверхности - это явные недостатки парафиновой эмульсии. Тем не менее, по словам представителя ООО «Эрготек», «при малом расходе парафиновой эмульсии остается значительная поверхность частиц, вступающая в прямой контакт со связующим». Этого вполне достаточно, чтобы прочность плиты соответствовала стандарту.

Основными отличиями эмульсии «Эрговакс 60» от расплава парафина являются низкая температура хранения - +5...30 °С; пожароустойчивость; создание менее шероховатой, чем обычно, поверхности изготавливаемых плит. Разработка ООО «Эрготек» апробирована на более чем 10 российских заводах, специализирующихся на производстве ДСП, ДВП, MDF, ламинированного паркета.

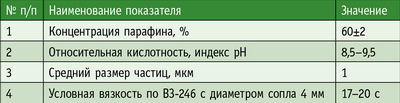

Представитель ООО «НПФ «Скар-Лет» Александр Зельцов предложил российским плитным предприятиям использовать модифицирующие добавки «Скарт-Лет 305». В своем докладе «Повышение эффективности производства экологически безопасных древесно-стружечных плит» он четко обозначил, что вся выпускаемая продукция фирмы «Скар-Лет» испытана в лабораторных и производственных условиях на семи заводах - изготовителях ДСП.

Кроме того, для ЗАО «Томсклес-древ» и ОАО «Московский экспериментальный завод древесно-стружечных плит и деталей» была рассчитана экономическая эффективность использования «Скар-Лет 305»: экономия сырья на 10% приравнивается к 6 млн рублей в год для одного предприятия; повышение скорости прессования на 10% составляет примерно

15 млн рублей в год. В то время как капитальные вложения для запуска на производстве новой технологии будут не больше 100-150 тыс. руб-лей. Александр Зельцов заметил, что Аl-содержащий модификатор «Скар-Лет 305» способен изменить надмолекулярную структуру отверждающегося полимера, в том числе карбамидоформальдегидного, и тем самым повысить прочность склеивания при сокращении расхода самого связующего.

Анализ существующих технологий и оборудования

использовать «Скар-Лет 305»

О современных технологиях и оборудовании для производства древесных плит рассказал Давид Щедро, главный технолог ЗАО «Консультационная фирма «ПИК».

По его мнению, за последние четверть века мировое производство древесных плит подверглось значительным «атакам со стороны рынка», что стимулировало необходимость увеличения номенклатуры и ассортимента изготавливаемых плит.

В строительстве появились всем известные плиты OSB.

Увеличился ассортимент ДВП: начали больше выпускать ДВП сухого способа прессования - MDF, у которых уже появились разновидности: HDF и LDF.

Тем не менее растущая стоимость сырья и материалов, а также увеличение затрат на получение экологически чистой продукции не позволяют существенно снизить ее себестоимость.

Решение этой проблемы - в модернизации на предприятиях головного оборудования с устаревшей технологией, применении различных технологических схем переработки сырья для получения древесных частиц.

В последнее время в производстве ДСП технологи прогнозируют рост процентного использования низкокачественной древесины, отходов деревообработки и сырья вторичного использования.

Переработка сырья в щепу в основном происходит в рубильных машинах, а затем щепа повторно измельчается на станках ударного действия или на центробежных станках. Схема получения древесных частиц для OSB остается прежней.

Для повышения однородности фракционного состава и уменьшения на 10% расхода связующего при производстве HDF, LDF и MDF компания Metso Panelboard выпускает серию размольных установок EVO.

Нововведения коснулись и сушки измельченной древесины. На многих заводах - изготовителях плит были приняты соответствующие меры по увеличению производительности именно на участке сушки. Это ускорение процессов тепломассообмена, увеличение размеров сушильных агрегатов, применение способов сушки различной динамики и кинетики процессов удаления влаги.

Производство высококачественной продукции, соответствующей требованиям рынка, зависит, в числе прочих составляющих, от применяемого прессового оборудования.

Прессы непрерывного действия заменяются многократными прессами периодического действия. По прогнозам ЗАО «КФ «ПИК», в ближайшем будущем из двух типов прессов непрерывного действия применение найдут ленточно-валковые, так как выпускаемые на них плиты имеют минимальный припуск при шлифовании.

Что касается процесса формирования древесно-стружечного или древесно-волокнистого ковра, было отмечено, что для внутреннего слоя ДСП применяют механическое фракционирование; для наружных - пневматическое.

Древесные частицы MDF, HDF и OSB ориентируют механическими способами.

Продажа облицовочных ДСП, MDF (HDF) экономически эффективна для изготовителя, так как разница в цене ламинированной и обычной плит весьма ощутима. Оборудованием для облицовывания являются короткотактные прессы периодического действия, у которых пока нет альтернативы.

Таким образом, «знание современного состояния техники и производства древесных плит и тенденций ее развития важно с точки зрения оценки отраслевой инвестиционной политики и принятия решений по поддержке на государственном уровне приоритетных инвестиционных проектов... в свете Стратегии развития лесного комплекса страны на период до 2020 года» (из доклада Давида Щедро).

Лесоизбыточная или лесодефицитная?

Одним из самых интересных был доклад «Анализ мировой и отечественной номенклатуры древесных материалов и тенденции их развития» профессора Анатолия Чубинского.

По мнению автора доклада, «когда принимается решение о создании какого-то нового предприятия, владелец и проектировщик должны ответить на два вопроса: первый - это обеспечение ресурсами, второй - какую и в каком объеме планируется выпускать продукцию».

Отвечая на вопрос о ресурсах, профессор Чубинский отметил: «Все страны можно разделить на две группы: лесоизбыточные и лесодефицитные».

Наша страна, как и США, является лесоизбыточной, в то время как Европа лесодефицитна.

Несмотря на то что Россия обладает богатыми лесными ресурсами, отечественный производитель «ведет себя как европейский», то есть в большом количестве старается производить продукцию из плитных материалов из измельченной древесины и в малом - изделия из цельной древесины. И получается, что мнение потребителя не учитывается.

Характерны данные анкетирования. Так, например, наш потребитель, отвечая на вопрос о характере деревянных домов заводского исполнения, в большинстве своем предпочитает дома с несущими стенами из цельной сухой древесины.

Гораздо меньшей популярностью (и, добавим, известностью) пользуются те же дома каркасно-панельного типа с утеплением древесным материалом, именно потому, что панели представляют собой древесно-стружечную плиту.

Маркетинговые исследования рынка в 2006 году показали, что 49% потребителей предпочитают мебель с индивидуальным дизайном из цельной древесины и только 24% - из ламинированной древесно-стружечной плиты.

Таким образом, потребители предпочитают мебель из натуральной древесины, а производители выпускают больше мебели из ламинированной древесно-стружечной плиты, так как технологический процесс ее производства проще и экономически выгоднее.

Тем не менее для плитных материалов, безусловно, есть своя ниша, которую необходимо осваивать. Анатолий Чубинский опроверг утверждение о том, что «OSB вытесняет фанеру и классическую древесно-стружечную плиту.

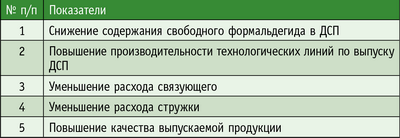

OSB может быть товаром, заменяющим фанеру в строительстве, а в производстве мебели древесно-стружечная плита уже замещена MDF» (табл. 3).

По прогнозам, «те предприятия, которые производят классическую древесно-стружечную плиту, будут испытывать так или иначе серьезную конкуренцию».

После выступления докладчику был задан вопрос: «Сможет ли OSB стать серьезным конкурентом ламинированной древесно-стружечной плиты, если технология облицовывания OSB не разработана?»

Ответ последовал незамедлительно. По мнению Анатолия Чубинского, OSB необязательно облицовывать, достаточно отделывать ее жидкими прозрачными и непрозрачными лакокрасочными материалами. Такая плита будет прекрасно подходить, например, для встроенной мебели.

Мнение «сверху» (по карте – из Финляндии) и итоги

при производстве ДСП

Финская консалтинговая компания DSTP-Engineering Oy обозначила задачи, которые европейским производителям, в частности в производстве ДСП, придется решать в ближайшем будущем: снижать эмиссию формальдегида до показателя Е0; уменьшить потребление сырьевых ресурсов из-за увеличения объемов использования древесины в качестве топлива; налаживать выпуск долговечной и надежной продукции; обращать внимание на общую эффективность оборудования, используемого в цехах.

Генеральный директор фирмы Ари Хеммиля считает, что при строительстве новых предприятий и улучшении производственных процессов следует принимать во внимание эти аспекты.

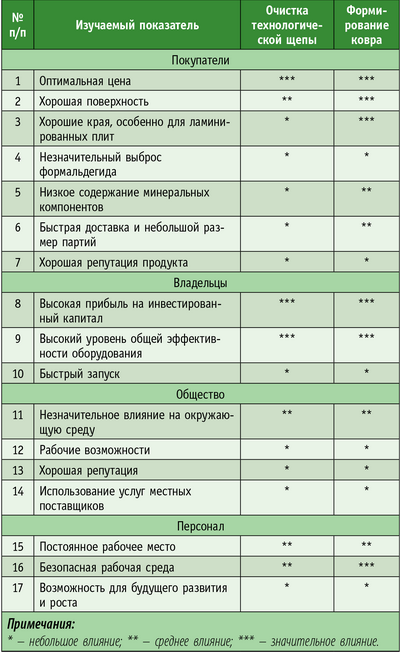

Подробно было рассмотрено влияние двух вспомогательных операций - очистки технологической щепы и формирования ковра в древесно-стружечном производстве, которое анализировалось в четырех группах: покупатели, владельцы, общество и персонал (табл. 4).

Отдельно было рассказано о достоинствах и недостатках технологии очистки технологической щепы и формировании наружного слоя (внутренний слой формируют по традиционной технологии с применением механической формирующей машины, а также механической формирующей машины роллерного типа).

Отечественное предприятие ЗАО «Союзлесмонтаж», существующее более 40 лет, разрабатывает технологии и технологические схемы, изготавливает, производит монтаж и ремонт оборудования для плитного производства.

В своем докладе «Технологическое оборудование для поставки, складирования и транспортировки древесных плит» представитель компании наглядно продемонстрировал, что представляет собой это оборудование, интересно и детально рассказал о его работе.

Не менее интересны были выступления представителей ЗАО «ВНИИДРЕВ», ОАО «Лесплитинвест», Ассоциации деревообработчиков и мебельщиков Ленинградской области и Санкт-Петербурга, ООО «Торговая Компания «ПЛИТПРОМ», ООО «ЦНИИФ», ООО «Fossart», ЗАО «Компания Виннэр». Итог обсуждения: в России производители древесных плит перевооружают производство, имея целью выпуск качественной продукции, а в этом процессе важен правильный выбор.

Екатерина Матюшенкова