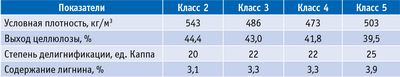

Класс бонитета и качество целлюлозы

Технико-экономические показатели производства целлюлозы в значительной степени зависят от изменчивости химического состава древесины, обусловленной факторами природной среды в местах ее произрастания. Основными факторами, влияющими на выход и качество целлюлозы, являются возраст и класс бонитета леса.

Рис. Изменение выхода и степени делигнификации целлюлозы из древесины сосны, взятой с разной относительной высоты ствола

Рисунки смотрите в PDF-версии журнала

Бонитет − это показатель доброкачественности и продуктивности леса, который зависит от почвенно-грунтовых и климатических условий места произрастания и определяется средней высотой дерева с учетом его возраста.

Целью глубокой химической переработки древесного сырья является освобождение целлюлозного волокна от лигнина. Процесс удаления лигнина называется делигнификацией, или варкой. Представляем вашему вниманию результаты исследований варки образцов древесины Сибири и Дальнего Востока, проведенных специалистами Санкт-Петербургской государственной лесотехнической академии.

делигнификации целлюлозы из древесины лиственницы

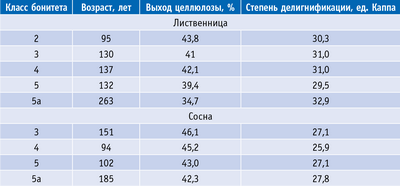

Таблица 2. Совокупное влияние возраста и класса бонитета

древостоев на выход и степень делигнификации целлюлозы

Сульфатные варки образцов древесины лиственницы различных классов бонитета проводились с расходом активной щелочи Na2O на варку 18% к массе абсолютно сухой древесины по режиму, моделирующему условия варки в аппарате типа «Камюр». С повышением класса бонитета, то есть с ухудшением качества древесного сырья, наблюдается снижение выхода целлюлозы и замедление делигнификации (табл. 1).

Класс бонитета и возраст древостоев совокупно влияют прежде всего на химический состав древесины лиственницы: с увеличением возраста и класса бонитета снижается содержание целлюлозы и повышается содержание водорастворимых веществ в древесине, что отрицательно сказывается на выходе и степени делигнификации целлюлозы (табл. 2). Высоким классам бонитета (2 и 3) соответствует древесина возраста 100−140 лет, низким (4 и 5) − более 140 лет.

В зависимости от класса бонитета древесины лиственницы, ее возраста (приспевающая − до 120 лет, спелая − до 180 лет, перестойная − более 180 лет), а также места отбора пробы по высоте ствола, показатели механической прочности целлюлозы таковы: разрывная длина − от 6500 до 9100 м, сопротивление продавливанию − от 285 до 6500 кПа, сопротивление раздиранию − от 96 до 170 мН. Наилучшие показатели разрывной длины и сопротивления продавливанию были получены при испытании целлюлозы, сваренной из вершинной части приспевающей древесины, наименьшие − при испытании целлюлозы из комлевой части спелой древесины.

Установленные закономерности зависят также от соотношений содержания ранней и поздней древесины в стволе дерева, определяемого условиями его произрастания. Например, для древесины лиственницы при переходе от 2-го к 5-му классу бонитета содержание волокон поздней древесины снижается на 15−20%. Наибольшие различия отмечены для образцов древесины, отобранных на разной высоте ствола: целлюлоза из комлевой части содержала 50−64% поздних волокон, а из вершинной − около 40% таких волокон.

Толщина клеточных стенок ранней древесины, определенная на срезах древесины, составила от 3 до 5 мкм. Наибольшая толщина клеточных стенок (7−10 мкм) отмечена в комлевой части древесины, наименьшая (4−8 мкм) − в вершинной. Ширина волокон ранней древесины составляла 28−90 мкм, волокон поздней древесины − 10−28 мкм. Волокна поздней древесины превосходят волокна ранней древесины по толщине клеточной стенки и отношению толщины клеточной стенки к ширине волокна.

Для определения зависимости между бонитетом древесины и свойствами целлюлозы, получаемой из нее, были проведены также варки образцов древесины сосны, отобранной в различных местах произрастания в Сибири. Варка образцов сосновой древесины проводилась при следующих условиях: расход активной щелочи 18% Na2O, температура 172 °С. Исходя из данных, представленных в табл. 2, был сделан вывод, что выход сосновой целлюлозы с переходом от 3-го к 5-му классу бонитета древесины снижается на 1,5−2,0%.

Для оценки влияния разнокачественности древесины сосны по высоте ствола на показатели качества целлюлозы проведены сульфатные варки образцов древесины, отобранной на различной высоте ствола модельного дерева − от 0,1 до 0,8 м относительной высоты ствола. Их результаты в виде графических зависимостей (см. рис.) показывают, что комлевая древесина и древесина вершинной части ствола дают наименьший выход целлюлозы (при степени делигнификации 30 ед. Каппа) − 43,0−43,5% от исходной древесины; из древесины средней части ствола выход целлюлозы составил 45−46%.

Такое распределение выхода целлюлозы согласуется с количественным распределением компонентов химического состава по высоте ствола: наибольший выход целлюлозы отмечается из образцов древесины с высоким содержанием целлюлозы. Показатели механической прочности целлюлозы снижались при переходе от вершины к комлю, оставаясь в пределах значений показателя прочности сосновой целлюлозы из древесины различных классов бонитета.

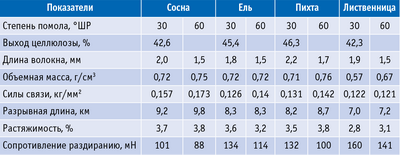

древесины Сибири и Дальнего Востока

Таблица 4. Бумагообразующие свойства небеленой целлюлозы

(30 ед. Каппа) из хвойных пород древесины

Определение морфологических характеристик целлюлозы (табл. 3) показало: лиственничная целлюлоза в сравнении с сосновой содержит больше волокон поздней древесины; длина волокна больше у лиственничной целлюлозы; ширина волокон целлюлозы из ранней древесины в два раза больше ширины волокон из поздней древесины. Пониженные показатели механической прочности лиственничной целлюлозы (кроме сопротивления раздиранию) являются в большей степени признаком породы и в меньшей степени определяются условиями проведения сульфатной варки.

Оценка влияния анатомического строения древесины хвойных пород на бумагообразующие свойства сульфатной небеленой целлюлозы проводилась на образцах целлюлозы со степенью делигнификации 27−30 ед. Каппа (табл. 4). Длина волокон целлюлозы составила: сосновой − 2,9 мм, лиственничной − 3,4 мм, еловой и пихтовой − 3,2 мм. Размол целлюлозы до различной степени помола (в ед. Шопера-Риглера) показал, что наилучшая способность к размолу характерна для еловой и пихтовой целлюлозы, сосновая целлюлоза размалывается труднее, лиственничная целлюлоза занимает промежуточное положение. После размола волокна лиственницы практически не отличаются от волокон сосны по длине, но сохраняют большую толщину, то есть остаются грубыми, негибкими, с меньшей удельной поверхностью.

Показатели механической прочности целлюлозы хорошо согласуются с объемной массой, которая характеризует структуру листа и силы связи. Наибольшая разрывная длина характерна для сосновой целлюлозы, а наименьшая − для лиственничной. Это объясняется тем, что толстостенные волокна лиственничной целлюлозы не создают прочной связи, в результате лист бумаги, сделанной из такого сырья, получается пухлым (с меньшей плотностью), что отрицательно сказывается на разрывной длине, растяжимости и сопротивлении продавливанию.

Исследование возможности испольвования лиственничной сульфатной целлюлозы в производстве печатных видов бумаги показало, что вследствие большой длины волокна и прочности, а также различий в химическом составе этот вид целлюлозы имеет несколько пониженную способность к проклейке, более высокую впитывающую способность и одинаковую с сосновой целлюлозой способность к удержанию наполнителя.

Таким образом, можно констатировать, что при дифференцированном подходе к выбору древесного сырья, произрастающего в районах Сибири и Дальнего Востока, возможно получение волокнистого полуфабриката для производства бумаги и картона с повышенным процентом выхода и улучшенным показателями механической прочности.

Юрий БОБРОВ, доцент СПбГЛТА,

Ольга КОВАЛЕВА, доцент СПбГЛТА