Кромкооблицовочные станки

Внимание к деталям

Оборудование для производства мебели

Облицовывание кромки − процесс наклеивания на нее специального материала с целью придания ей нового вида. В мебельном производстве, где узкие грани щитовых деталей и плит подлежат облагораживанию, этот метод отделки получил широкое распространение. Огромный выбор декора и цветовых решений открывает безграничные возможности для творчества дизайнеров мебели, а также стимулирует конструкторов совершенствовать кромкооблицовочные станки.

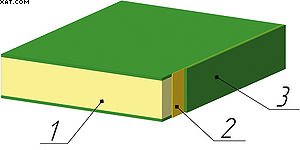

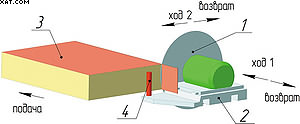

Рис. 1. Принцип облицовывания кромки:

1 – деталь; 2 – клей; 3 – облицовочный материал

В основу работы любого кромкооблицовочного станка положен принцип создания системы «деталь − клей − облицовочный материал» (рис. 1). За счет механического сжатия и физико-химических преобразований такая система в конечном счете стабилизируется: облицовка должна надежно закрепиться на кромке заготовки. Большинство кромкооблицовочных станков ориентировано на использование клея-расплава. Такой термопластичный клей (термоклей) при нагревании переходит из твердого состояния в жидкое, у него появляется хорошая адгезия. При остывании тонкий слой термоклея быстро затвердевает, образуется прочный клеевой шов. Эта технология требует строгого соблюдения температурных режимов, прижатия склеиваемых компонентов друг к другу при помощи определенного усилия, а также выдержки готового изделия. Если этого не сделать, система потеряет устойчивость и облицовка может попросту отвалиться.

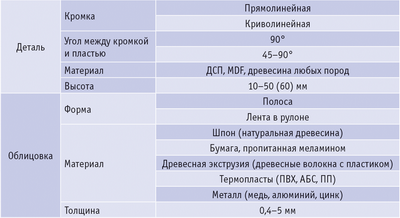

В зависимости от исполнения кромкооблицовочный станок в основной комплектации дополняется различными функциональными модулями, призванными повысить его производительность, автоматизировать ряд вспомогательных процессов, подготовить и довести кромку до идеального состояния. Эти модули ориентированы на определенный размер и тип заготовки, вид облицовочного материала. Основные варианты показателей, определяющих исполнение кромко-облицовочного станка, представлены в табл. 1.

Базовый модуль кромкооблицовочного станка

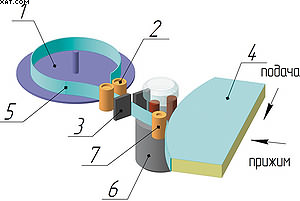

Рис. 2. Базовый модуль:

1 – магазин; 2 – ролики подачи; 3 – гильотина;

4 – деталь; 5 – лента облицовочного материала;

6 – клеевая ванночка; 7 – опорный ролик

Для реализации базового цикла в кромкооблицовочных станках используется комбинированный модуль (рис. 2), включающий в себя системы подачи облицовочного материала, нанесения и нагрева клея, прижима.

Система подачи облицовочного материала состоит из магазина для рулона, роликов и гильотины.

Сначала в магазин устанавливается рулон ленты для облицовывания, из магазина лента протягивается роликами в зону склеивания. Привод роликов подачи, как правило, имеет регулируемую частоту вращения для настройки скорости подачи ленты. Гильотина обрезает ленту так, чтобы ее длины хватило для закрытия всей кромки детали плюс припуск 5−25 мм.

Привод гильотины электромеханический или пневматический, с автоматическим управлением. Момент срабатывания гильотины определяется с помощью датчика положения детали. Обрезка ленты в гильотине носит предварительный характер.

кромкооблицовочного станка

Система нанесения и нагрева клея. Станок может быть оборудован системой для нанесения и нагрева клея в двух принципиально разных вариантах исполнения: для кромочного материала со слоем клея в состоянии поставки и без него. В первом варианте, так как клей уже нанесен на поверхность ленты, его только нагревают с помощью промышленного фена горячим воздухом. Во втором − клей разогревается в клеевой ванночке и в расплавленном состоянии наносится на поверхность ленты приводным роликом. В некоторых моделях два ролика, второй служит для нанесения клея на кромку детали. Клеевая ванночка − важный элемент кромкооблицовочного станка. Клей в ней должен нагреваться до температуры около 150−200 °С, циркулировать и не пригорать, иметь однородную консистенцию. Чтобы это обеспечить, применяют ванночки с тефлоновым покрытием, датчики температуры, ТЭНы особой конструкции. В некоторых моделях для нанесения клея на склеиваемые поверхности устанавливается картридж.

В этой схеме также могут присутствовать фен или инфракрасная лампа, их функция состоит в том, чтобы горячим воздухом предварительно разогревать облицовочный материал с целью придания ему эластичности и высокой способности к адгезии с клеем.

Система прижима. Она изображена условно, в виде опорного ролика. В момент соприкосновения ленты облицовочного материала с кромкой детали через слой расплавленного клея должно возникать определенное стабильное усилие сжатия этих трех компонентов (рис. 1). На кромкооблицовочных станках с механизированной подачей лента к кромке детали прижимается одним или несколькими последовательно расположенными роликами. В моделях с ручной подачей эту функцию выполняет оператор станка. Он одновременно подает деталь и прижимает ее к выходящей ленте, используя в качестве опоры один или несколько роликов. Такая техника требует соответствующих навыков работы: помимо равномерного прижима, необходимо постоянно синхронизировать скорость подачи детали и ленты во избежание разрыва или «сборки» последней.

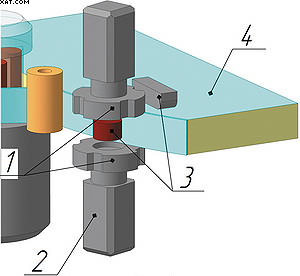

Рис. 3. Фрезерный модуль для снятия свесов:

1 – фреза; 2 – привод; 3 – ролики; 4 – деталь

Разумеется, исполнение базового модуля зависит от класса станка. Прежде всего это касается системы нанесения и нагрева клея. Более сложное оборудование оснащается дополнительными датчиками и приводами, позволяющими управлять модулем и станком в автоматическом режиме, с помощью электроники.

Удаление свесов на кромкооблицовочном станке

Для наклеивания облицовки на кромку детали используется лента или полоса, ширина которой на 2−5 мм больше, чем высота детали (кромки). Это необходимо для того, чтобы облицовочный материал гарантированно закрывал кромку. После наклеивания образуются так называемые свесы − выступающий с обеих сторон кромки материал. Для его удаления применяется фрезерный модуль (рис. 3). Принцип его действия следующий. Фреза срезает весь облицовочный материал, выступающий за пределы детали. Как правило, такой инструмент имеет высокоскоростной привод − 10 000−12 000 об/мин, для того чтобы не повреждать поверхности. Кроме того, для корректной установки заготовки в модуле предусмотрены ограничительные ролики. Модуль с двумя фрезами, каждая из которых имеет индивидуальный привод, настраивается на определенную высоту детали. Для тонкой настройки модуля и его последующей фиксации может быть использован механизм перемещения с передачей «винт − гайка».

Чистовая обрезка кромки на кромкооблицовочном станке

Рис. 4. Торцовочный модуль:

1 – пила с приводом; 2 – каретка; 3 – деталь;

4 – ограничительный ролик

После того, как лента предварительно обрезается гильотиной, она приклеивается к кромке с припуском. Для удаления такого припуска используется торцовочный модуль (рис. 4). Конструкция модуля может быть разной. В самом простом варианте это круглая пила с вертикальным перемещением, оснащенная индивидуальным маломощным (0,2−1 кВт) приводом. По команде оператора она выходит в рабочую зону кромкооблицовочного станка и отпиливает выступающую часть облицовочного материала. Такой принцип реализуется только на станках с ручной подачей.

У моделей с механизированной подачей детали торцовочный модуль более сложный. Как правило, пила с приводом устанавливается на каретку. Каретка имеет два коротких хода: один − на подачу пилы, − для обрезки припуска ленты, второй − для выравнивания скорости подачи детали и пилы. Рабочий цикл выглядит следующим образом. Деталь движется вдоль кромкооблицовочного станка. В определенный момент каретка с пилой начинают движение со скоростью подачи в том же направлении, что и деталь. На короткое время (1−5 с) пила становится неподвижной относительно детали. В этот момент каретка делает еще одно движение, и пила отрезает выступающую часть ленты. Для того чтобы во время пиления инструмент не повредил деталь, предусматривается ограничительный ролик.

Перемещение каретки может быть обеспечено с помощью линейных направляющих или рычагов, привода − с помощью пневмоцилиндров с автоматическим управлением циклом. Такое управление осуществляется с использованием датчиков положения детали и каретки с пилой. К торцовочному модулю должна быть подведена ветвь аспирационной системы для утилизации отходов пиления.

Компоновка кромкооблицовочного станка

Ключевую роль в выборе типа кромкооблицовочного станка играет требуемая производительность. Для ее расчета необходимы сведения о производственной программе в пересчете на сумму периметров всех деталей, выпускаемых за месяц или больший период. Эта цифра − ориентировочная длина облицовочного материала, который необходимо наклеить на кромки в течение указанного периода, − делится затем на количество рабочего времени в минутах в этом периоде. Получается условная скорость облицовывания. Для расчета требуемой скорости подачи эту цифру необходимо умножить на коэффициент 1,5−3, учитывающий простои, загрузку-разгрузку оборудования и т. д. Приведем пример условного расчета. Допустим, мебельный цех выпускает за месяц 6500 деталей размером 1 x 1 м, что эквивалентно 6500 (1 + 1 + 1 +1) = 26 000 м кромки. Делим полученный результат на фонд рабочего времени при односменном режиме работы (10 560 мин): 26 000: 10 560 = 2,46 м/мин, затем умножаем на коэффициент 2 и получаем требование к скорости подачи кромкооблицовочного станка − около 5 м/мин. Это означает, что производству потребуется модель кромкооблицовочного станка с ручной подачей, где скорость подачи ленты облицовочного материала варьируется в пределах 6−8 м/мин.

Эту модель следует выбирать в том случае, когда в производственной программе есть детали с криволинейными кромками, так как если для таких целей и существуют автоматизированные станки, то они весьма дорогостоящие. Минимальный радиус кривизны детали с учетом особенности конструкции оборудования, как правило, 20 мм.

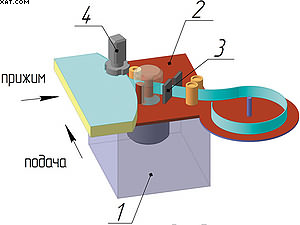

Кромкооблицовочный станок с ручной подачей заготовки (рис. 5) имеет относительно простую компоновку. На станине установлен стол из текстолита или аналогичного материала, позволяющий не повреждать пласть заготовки. На столе смонтирован базовый модуль. За этим модулем по ходу подачи заготовки может устанавливаться фрезерный модуль для снятия свесов. Приемлема и такая схема, при которой облицовочный материал наклеивается на одном станке, а свесы удаляются на другом.

Рис. 5. Станок с ручной подачей заготовки:

1 – станина; 2 – стол; 3 – базовый модуль;

4 – фрезерный модуль

Кроме того, опционно станки такого типа оснащаются торцовочным модулем в простом исполнении для чистовой обрезки облицовочного материала (рис. 4). У некоторых моделей есть такая полезная функция, как наклон части стола на 45°, − для облицовывания кромки, выполненной под непрямым углом к пласти детали. Плюсами такого оборудования являются его мобильность (когда масса и габариты позволяют перемещать оборудование к месту расположения кромки), а также особенности конструкции (поддерживающая роликовая опора для крупногабаритных деталей, сменные направляющие для работы с твердыми полосовыми облицовочными материалами и др.).

Кромкооблицовочный станок с ручной подачей заготовки работает с кромочным материалом толщиной, как правило, до 3 мм, занимает площадь до 2−3 м2, поддерживает скорость подачи 3−6 м/мин, потребляет около 2 кВт электроэнергии и обслуживается одним оператором. Для функционирования всех систем станка требуется подключение системы подачи сжатого воздуха под давлением 0,6 мПа.

Подобное оборудование не требует сложной наладки. На практике обслуживание таких кромкооблицовочных станков осуществляет оператор. Наладка заключается в оптимальной настройке температуры нагрева клея и ленты (если таковое предусмотрено), установке частоты вращения клеенаносящих роликов и скорости подачи. Важно, чтобы количество клея, наносимое на кромку и (или) ленту, оптимально соответствовало техническим условиям: недостаточное количество клея, скорее всего, приведет к потере прочности связи между облицовочным материалом и деталью, а избыток − к выдавливанию излишка на поверхность изделия и, соответственно, загрязнению. Станок тестируется на рабочих режимах, после чего контролируется степень адгезии клея и надежность клеевого шва. В качестве тестового облицовочного материала используется специальная прозрачная ПВХ-пленка, что позволяет видеть, как распределяется клей на поверхности после сжатия и полимеризации. Такие тесты не будут лишними и во время рабочей смены, они послужат предотвращению возникновения скрытого брака. Необходимо как следует затачивать весь режущий инструмент − ножи гильотины и фрезы. Клеевая ванночка и система циркуляции клея должны регулярно очищаться согласно регламенту завода-изготовителя.

Для обеспечения безопасной работы кромкооблицовочный станок должен быть оборудован ограждением и иметь предусмотренную стандартами маркировку поверхностей, подверженных нагреву. У станины станка должно быть заземление. Оборудование необходимо подключить к системе аспирации − некоторые виды клеев при нагреве выделяют токсичные вещества, представляющие угрозу здоровью обслуживающего персонала.

Переход

Кромкооблицовочные станки с ручной подачей заготовки используются не только в ремесленных мастерских. Крупные мебельные фабрики имеют в своем арсенале такое оборудование для оперативного ремонта полуфабрикатов (отслоения кромки, скола и т. п.), облицовывания эксклюзивных, криволинейных заготовок, а также небольших партий деталей, которые не проходят по основному технологическому циклу. Наличие процессоров, контроллеров и систем контроля процессов в станках с ручной подачей заготовки делает их гибкими и простыми в подготовке к работе и управлении. Автоматический контроль температуры, длины облицовочного материала, скорости подачи − вот далеко не полный перечень сервисных функций, которые помогают оператору сосредоточиться на основных функциональных процессах во время работы.

В следующей публикации мы рассмотрим автоматизированное оборудование для облицовывания кромки с механизацией подачи заготовки.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Справка

Характеристики одного из клеев-расплавов (основа − ЭВА-сополимер)

Приклеивание: полиэфирные материалы, ПВХ, РР и АБС, неуплотненные пропитанные бумажные, из массивной древесины и шпона.

Плотность − около 1,4 г/см3.

Индекс расплава по ДИН 53 735 (MFI 150/2,16): 50 ± 15 г/10 мин.

Точка размягчения по «кольцу и шару» ДИН 1995: около 100 ± 5 °С.

Температура переработки клея: 200−210 °С.

Оптимальная влажность склеиваемых древесных материалов: 8−10%. Температура помещения: не ниже 18 °С при отсутствии сквозняков.