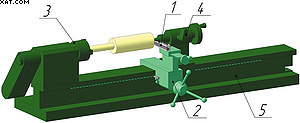

Токарные станки

Оборудование для производства мебели

Рис. 1. Образцы деталей, изготавливаемых на

токарном станке

Деревянные изделия цилиндрической формы как элементы интерьера или декора всегда пользовались успехом у дизайнеров и архитекторов. Для их производства используются токарные станки с различными опциями, позволяющими изготавливать изделия разно-образной конфигурации. Тем более что этот вид деревообрабатывающего оборудования постоянно совершенствуется для выполнения сложных технологических решений.

На рис 1. представлены типичные образцы деталей, изготавливаемых с применением деревообрабатывающих станков токарной группы. Балясины для лестниц, столбы, стойки, накладки в виде секторов, карнизы для штор, элементы детских игрушек − вот далеко не полный перечень изделий, при изготовлении которых необходима токарная обработка. Как правило, она осуществляется в несколько этапов. Например, на начальном этапе формируется базовый контур детали, затем выполняются пазы, сверлятся отверстия или фрезеруются плоские грани. На заключительном этапе изделию придается необходимый «лоск» − с его поверхности удаляются все неровности и заусенцы. Для такой технологии требуется токарный станок-трансформер, способный перестраиваться для выполнения различных задач без переустановки детали.

Базовый цикл

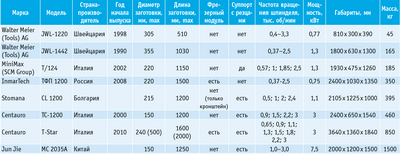

Таблица 2. Виды токарных станков, предназначенных для

выполнения определенных операций в условиях

определенных производств

Базовый цикл любого токарного станка начинается с установки заготовки. Заготовка устанавливается различными способами так, чтобы ее можно было вращать. В зависимости от размеров и конфигурации заготовки используются токарные патроны, цанги, планшайбы, центры, оснащенные опорами и приводом вращения. Если используется схема с поддерживающим центром, он располагается на одной оси с вращающим патроном. Эта же ось, расположенная горизонтально, в дальнейшем выступает в качестве оси вращения заготовки во время обработки. Исключением является случай, когда ведется обработка длинных конусных деталей, например бильярдного кия; для формирования такого конуса ось поддерживающего центра смещается в горизонтальной плоскости. После установки заготовка должна иметь только одну степень свободы − вращение относительно своей будущей оси симметрии. Это неукоснительное требование соблюдения условий безопасности работы. Его выполнение подразумевает надежную фиксацию заготовки в кулачках патрона, либо в центрах, либо иным способом, а также соблюдение скоростных режимов резания: при токарной обработке деревянных заготовок существует ограничение частоты вращения, связанное с возникновением центробежных сил вследствие первоначального эксцентриситета − смещения центра тяжести относительно оси вращения.

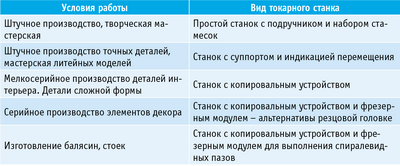

Рис. 2. Точение стамеской:

1 – заготовка, 2 – стамеска,

3 – подручник, 4 – электропривод

Вращающаяся заготовка подвергается воздействию режущего инструмента. Базовый способ − это использование стамесок (рис. 2) для токарной обработки. Они имеют полукруглую или плоскую режущую кромку, канавку для схода стружки; удерживаются, направляются или перемещаются только вручную. Несмотря на то что сила резания древесины при небольшой величине подачи и припуска невелика, это особая техника, требующая немалого опыта и навыка. Для стамесок в токарном станке предусматривается только специальная площадка − подручник, удерживающий инструмент от вертикального перемещения вниз. Все остальные движения инструмента зависят только от токаря. Очевидно, что такой способ приемлем только для наружного точения штучных изделий, к которым нет жестких требований по допускам на размеры. В деталях ступенчатой формы вылет стамески относительно подручника увеличивается, что приводит к колебанию инструмента и, как следствие, волнистой поверхности детали.

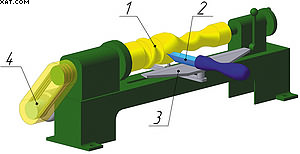

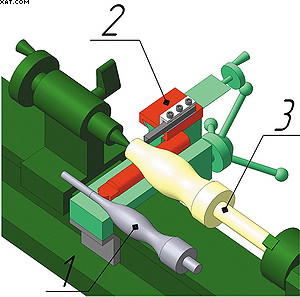

Рис. 3. Токарный станок с суппортом:

1 – резец, 2 – суппорт, 3 – шпиндель с патроном,

4 – задняя бабка с центром, 5 – станина

Другой способ обработки − это точение детали с помощью резца (рис. 3), закрепленного в суппорте так же, как в металлорежущих токарных станках. Благодаря линейным направляющим суппорт перемещается вдоль и поперек оси вращения заготовки и тем самым осуществляет подачу инструмента относительно обрабатываемой детали. Исключаются вибрации, повышается точность обработки. Ручная подача осуществляется опосредованно, через зубчатые или винтовые передачи. Для достижения высокого качества поверхности резец имеет углы резания, необходимые для обработки древесины. Их специальная конфигурация позволяет выполнять не только наружное точение, но и подрезку торцов, изготовление канавок и в некоторых случаях расточку внутренних поверхностей деталей типа «втулка». Ряд моделей токарных станков «по дереву» снабжаются электромеханическими приводами подачи, что дополнительно упрощает процесс обработки, а также открывает возможность интеграции станка в электронную систему управления производством.

Так или иначе базовый цикл обработки реализует принцип, при котором линейная скорость резания возникает за счет вращения заготовки, а подача − посредством перемещения режущего инструмента.

Специальные приемы

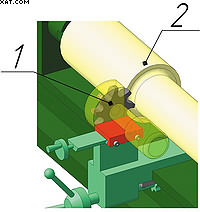

Рис. 4. Точение по копиру:

1 – копир, 2 – суппорт с резцом, 3 – заготовка

Токарный станок с суппортом и электромеханическим приводом подачи позволяет осуществлять точные перемещения инструмента по двум горизонтальным координатам. Для изготовления криволинейных деталей этого недостаточно. На практике реализуют специальные приемы токарной обработки с использованием копира (рис. 4). Копир − это особый элемент токарного станка, имеющий эталонную поверхность. Суппорт имеет связь с этим копиром для того, чтобы его траектория движения в точности совпадала с контуром копира. Очевидно, что во время такой операции нет необходимости использовать точные измерительные системы, достаточно контролировать контакт суппорта и копира.

Копиры бывают плоскими или цилиндрической формы. Цилиндрический копир считается более технологичным с точки зрения изготовления. Как правило, с помощью копира можно выполнять наружное точение по всей максимально допустимой длине заготовки. Связь между копиром и суппортом реализуется посредством кулачкового механизма с геометрическим или силовым замыканием. «Программирование» контура увеличивает производительность токарного станка; детали, получаемые таким способом, идентичны по форме; можно достигнуть идеального сопряжения криволинейных поверхностей.

Вместе с тем копировальное устройство имеет ограничения в использовании: нельзя точить некоторые детали ступенчатой формы, существует минимальный порог радиусов переходов поверхностей, действует ограничение на конусность. Все это обусловлено особенностью работы копировального модуля: кулачковый механизм может заклинить или он может «игнорировать» некоторые участки профиля копира.

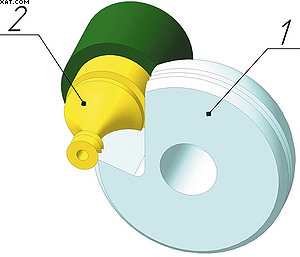

Рис. 5. Точение фасонным резцом:

1 – фасонный резец, 2 – заготовка

Для изготовления небольших цилиндрических деталей сложной формы широко используют фасонные резцы (рис. 5). Такой резец, изготовленный из инструментальной стали, также является телом вращения, но имеет «обратный» профиль. За счет выборки особой конфигурации формируются режущая кромка и передние углы на всей режущей части. Для формообразования достаточно установить такой фасонный резец в суппорт и подать его к заготовке в направлении, поперечном ее оси вращения. Производительность метода весьма высокая, метод предназначен для массового производства деталей. Условием его применения являются размеры и форма детали: кроме миниатюрных габаритов, в некоторых случаях передний и задний углы резания выходят за допустимые для заготовки пределы и, как следствие, процесс резания происходит некорректно − возникает трение материала.

Для изготовления полостей внутри деревянной заготовки используются спиральные сверла, устанавливаемые в пиноль задней бабки вместо поддерживающего центра. Такой прием применяется там, где заготовка надежно фиксируется в патроне или цанге шпинделя.

Фрезерный модуль

Рис. 6. Фрезерный модуль:

1 – цилиндрическая фреза,

2 – деталь

Фрезерные модули как опции широко используются в двух случаях: для получения гладкой наружной поверхности детали с минимальной шероховатостью и изготовления пазов различной формы.

В первом случае необходимо пояснение. Базовый цикл обработки предполагает вращение детали с частотой 200−2000 об/мин в зависимости от диаметра и других параметров. В лучшем случае заготовка диаметром 30−150 мм обтачивается резцом с окружной скоростью резания 5−20 м/с, и повышать ее небезопасно. Для справки: пиление древесины круглыми пилами происходит при скорости 50−70 м/с. От скоростного режима зависит качество получаемой поверхности, ее шероховатость. Не случайно после точения резцом на деревянной детали остаются риски или заусенцы. Для их устранения выполняется дополнительная операция − шлифование, когда токарь с помощью шлифовальной шкурки и других средств доводит поверхность детали до идеального состояния.

Чтобы получить поверхность с минимальной шероховатостью без дополнительной операции, вместо резца используют цилиндрическую фрезу (рис. 6). Ось фрезы параллельна оси вращения заготовки.

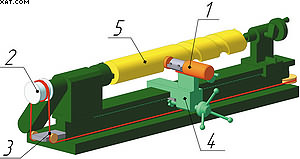

Рис. 7. Фрезерование спиралевидных пазов:

1 – фрезерный модуль, 2 – шкив,

3 – трос, 4 – суппорт, 5 – заготовка

С помощью индивидуального привода она может вращаться и тем самым повышать окружную скорость резания до номинального уровня. Решается несколько задач одновременно: задается максимальный припуск и, как следствие, повышается производительность при черновом точении; обеспечивается получение гладкой поверхности детали без рисок и микронеровностей на этапе чистового точения; исключается дополнительная операция − шлифование.

Другой случай применения фрезерного модуля − фрезерование пазов на внешней поверхности детали. Профиль паза зависит от выбранного инструмента; на практике для таких целей используют концевые профильные фрезы с резцами из твердого сплава. Паз спиральной формы − это результат взаимосвязанного движения фрезерного модуля и заготовки (рис. 7).

Токарный станок Mimimax T/124 (SCM Group)

Для получения пазов с формой спирали токарный станок настраивается следующим образом. Шпиндель, в котором установлена заготовка, отключается от привода и подключается к суппорту фрезерного модуля с помощью кинематической связи. В качестве связующих элементов могут использоваться трос и специальный широкий шкив с поверхностью под укладку троса. Внимание: в этом режиме привод вращения шпинделя должен быть отключен электроблокировкой! За один оборот шпинделя с заготовкой суппорт с фрезой перемещается на определенное расстояние, равное длине условной окружности шкива. Это расстояние также является шагом спиралевидной траектории движения фрезы относительно заготовки. Таким образом, меняя шкивы, можно получать пазы в форме спирали с разным шагом. При переустановке шкива на определенный угол можно фрезеровать несколько пазов на одной детали. А при наличии устройства фиксации шпинделя токарного станка в нескольких положениях можно фрезеровать плоские грани, достигая формы многогранника.

При наличии этого фрезерного модуля токарный станок получает статус обрабатывающего центра. Помимо типовых операций точения, на нем производятся дополнительные виды обработки с использованием угла поворота шпинделя − координаты «С», как это принято в металлообрабатывающих центрах.

Детали конструкции

Токарный станок Jun Jie MC 2035A

Работоспособность токарного станка, как и любого другого деревообрабатывающего оборудования, зависит от состояния и устройства составляющих его модулей, степени адаптации к рабочей среде, управляемости.

Шпиндель − часть станка, в которую устанавливается токарный патрон, цанга или планшайба. Через шпиндель передается вращение от электропривода к заготовке. Несмотря на то что допуск радиального биения у деревянных деталей почти не нормируется, требования к радиальному и торцевому биению шпинделя жесткие − в пределах 30 мкм. Опоры шпинделя − подшипники не должны нагреваться до температуры, превышающей температуру воздуха больше, чем на 50 °С, от них не должен исходить шум, они не должны вибрировать. Привод (поз. 4 рис. 2) шпинделя имеет мощность от 1,5 до 5 кВт. Регулирование частоты вращения осуществляется либо с помощью частотного преобразователя, либо ременной передачей − дискретно или вариативно.

В соответствии с требованием ГОСТ 12.2.026.0-93, регламентирующего нормы безопасности для деревообрабатывающего оборудования, шпиндель должен остановиться в течение нескольких секунд после нажатия кнопки «стоп». В разных моделях токарных станков это достигается при помощи электродинамического или механического тормозного устройства. Кроме того, у шпинделя, ременной передачи и патрона должно быть надежное ограждение.

Для использования фрезерного модуля у шпинделя должно быть предусмотрено место подключения специального шкива для связи с суппортом, а также устройство дискретной фиксации в различных положениях − нескольких координатах «С».

Важная часть оборудования − станина. Большинство токарных станков ориентированы на обработку небольших деталей и, как правило, имеют станину настольного исполнения. Виброустойчивость станины − актуальный показатель для станков этого типа. В момент начала вращения заготовки возникает неизбежный дисбаланс и, как следствие, вибрация всего станка. Этот эффект исчезает после снятия первого припуска, когда заготовка принимает цилиндрическую форму. Важно, чтобы в этот момент конструкция станины воспринимала колебания в штатном режиме. Наилучший результат достигается при сочетании плавного регулирования частоты вращения заготовки и массивной конструкции станины.

Токарный станок Centauro T-Star

Суппорт с резцедержателем перемещаются в двух направлениях в горизонтальной плоскости. Поперечное перемещение чаще всего происходит с помощью передачи «винт − гайка», движение вдоль оси вращения заготовки − с помощью реечного или тросового механизма, по направляющим станины. Силы резания относительно невысоки, и поэтому основной износ механизмов перемещения происходит из-за загрязненности направляющих и древесной пыли. Для защиты от этих негативных факторов в токарных станках используется многоуровневая защита передач, а также сменные накладки в направляющих.

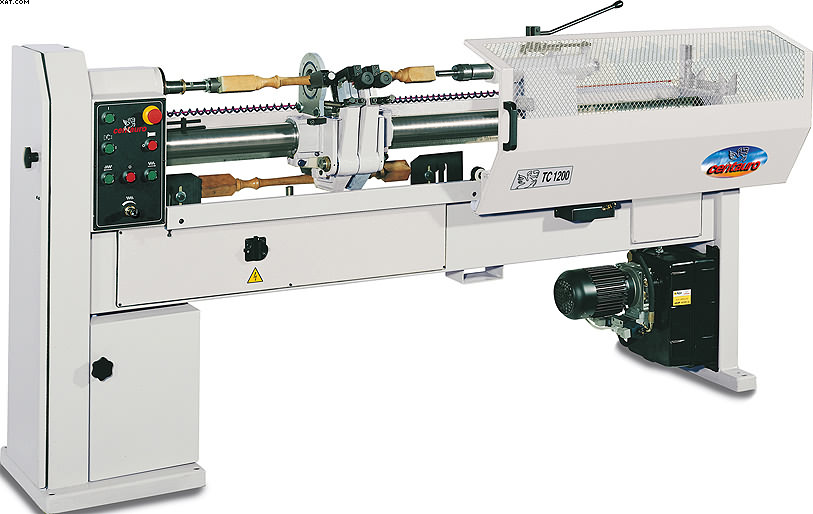

Токарный станок Centauro TS 1200

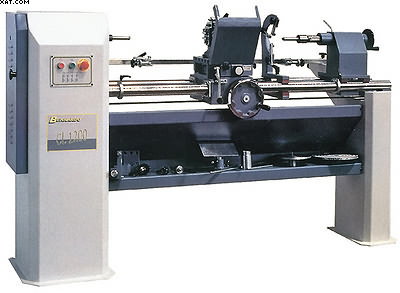

Токарный станок Stomana CL 1200

Наличие зазоров в местах стыковки подвижных элементов суппорта приводит к потере точности токарного станка и снижению качества обработки.

Полезным свойством суппорта является возможность регулировки резцедержателя по вертикальной оси; достаточный диапазон регулирования − 2−6 мм, он позволяет точно настроить инструмент.

Задняя бабка предназначена для установки поддерживающего центра или сверла. Важно, чтобы ось вращения детали была параллельна направляющим станины. Для проверки этого параметра выполняется следующий тест: деталь обтачивается с минимальным припуском, чтобы не возникло изгиба заготовки; суппорт с резцом перемещается только вдоль заготовки, при этом поперечная подача блокируется. После завершения точения замеряется диаметр детали в нескольких сечениях. Если значения на концах разнятся − это первый признак поперечного смещения задней бабки. Требуется ее дополнительная регулировка (при наличии таковой).

Токарный станок Walter Meier (Tools) AG JWL-1442

Некоторые модели токарных станков комплектуются люнетом − устройством поддержки вращающейся заготовки для компенсации поперечного прогиба деталей − с отношением длины к диаметру 4:1 и более. Люнет с тремя опорами особенно необходим при обработке длинных заготовок − для повышения качества токарной обработки.

Цифровая индикация величины перемещения − полезная опция, которая значительно облегчает работу токаря. Однако необходимо учитывать, что датчики таких индикаторов могут регистрировать угловые перемещения механических приводов подачи.

В этом случае при значительном износе механизмов может возникать погрешность измерения. Для контроля точности необходимо периодически выполнять контрольные замеры универсальными измерителями − штангенциркулем или линейкой.

К фрезерному модулю (рис. 6) применимы все требования и рекомендации, действующие в отношении фрезерного станка: биение шпинделя в пределах 30 мкм, надежная фиксация и ограждение инструмента, надлежащее функционирование опор и т. д. Фрезерный модуль может быть выполнен по схеме «мотор − шпиндель» без промежуточной передачи либо с редуктором − так, как это практикуется в конструкциях ручных деревообрабатывающих инструментов. Особое внимание следует уделить креплению фрезерного модуля на суппорте.

Область применения

Многообразие опций и широкий модельный ряд токарных станков предоставляют потребителю возможность оптимального выбора. Для этого необходимо предельно точно определиться с условиями работы деревообрабатывающего оборудования этого типа. В таблице представлены наиболее характерные варианты видов токарных станков.

Для массового производства целесообразно собрать комплекс, состоящий из токарного станка, оснащенного электромеханическими приводами всех перемещений с датчиками перемещения, и системы управления на базе промышленного процессора. Такой тандем позволит гибко и оперативно настраиваться на любые производственные программы и добиваться максимальной производительности и высокого качества.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»