Кромкооблицовочные станки. Внимание к деталям

Автоматизированные станки

В предыдущем номере журнала (ЛПИ № 2(76), 2011) напечатана первая часть публикации, посвященной кромкооблицовочным станкам. Сегодня мы продолжаем рассказ о предназначении этого оборудования, особенностях конструкции и правилах ухода за такими станками.

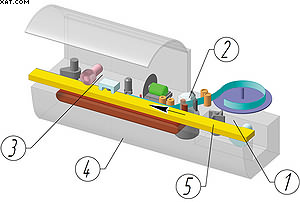

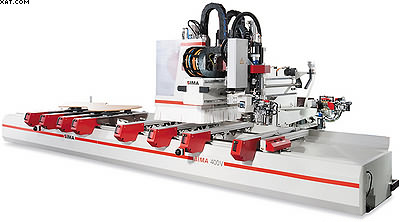

Рис. 1. Автоматизированный кромкооблицовочный станок:

1 – участок подготовки кромки, 2 – базовый модуль,

3 – участок финишной обработки, 4 – станина, 5 – заготовка

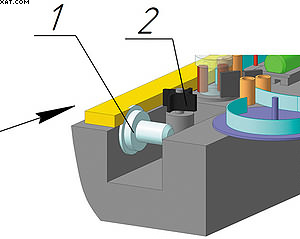

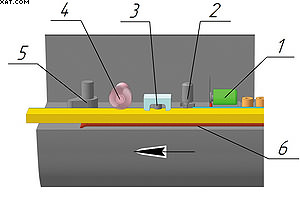

Рис. 2. Участок подготовки кромки:

1 – модуль чистового форматирования,

2 – фрезерный модуль

Автоматизированные кромко-облицовочные станки объединяют в себе целый арсенал функциональных модулей, призванных сделать процесс наклеивания облицовочного материала на кромку деталей безупречным, непрерывным, быстрым − таким, в котором участие человека сводится к минимуму. Такая задача формулируется в условиях крупных мебельных предприятий, где объемы переработки достигают десятков тысяч изделий в год.

Концентрация функциональных модулей в автоматизированных кромкооблицовочных станках (рис. 1) достигает абсолютного максимума в отраслевых масштабах, по мере того как возрастают требования к качеству и объему этого вида обработки древесины. Количество фрез, пил, клеенаносящих роликов, циклей, полировальных кругов в сумме доходит до пятнадцати − двадцати на станине, длина которой не превышает 3,5 м!

Кроме того, надо понимать, что автоматизированный кромкооблицовочный станок − штучный высокотехнологичный продукт, учитывающий индивидуальные особенности производства, для которого он предназначен. Следовательно, любой заказчик, который осознанно приобретает оборудование такого класса, стремится учесть все возможные варианты его использования, а также включить в рабочий цикл станка как можно больше смежных технологических операций.

Иначе неизбежна ситуация, когда оборудование, стоимость которого исчисляется сотнями тысяч евро, может неожиданно остановиться из-за сбоев на соседних участках − форматно-раскроечном, фрезерном, финишной обработки и комплектации и т. п.

С переходом на автоматизированные кромкооблицовочные станки на предприятии могут возникнуть самые неожиданные трудности. Так, например, процедура замены рулона кромкооблицовочного материала в магазине обычного станка с ручной подачей несложна и выполняется оператором.

Другое дело автоматизированный комплекс, работающий со скоростью потока 40−50 м/мин. Рулон ленты длиной, скажем, 200 м расходуется за 4−5 мин, замена рулона требует остановки станка на 1−2 мин, что эквивалентно 50−100 м обработанной кромки, то есть простой составляет до 50 % общего времени. Как вариант решения проблемы − использование многопозиционного магазина для автоматизации этой вспомогательной процедуры.

Другая ситуация. Допустим, в результате нанесения чрезмерного количества клея часть его попала на пласть щитовых деталей. В условиях мелкосерийного производства такой дефект легко устраним силами подсобных рабочих, но если требуется обработать тысячи плит, такая процедура может затянуться на несколько смен и вызвать резкий рост себестоимости производства.

Вот почему создание автоматизированных кромкооблицовочных станков потребовало прежде всего выработки принципиально новых подходов к их проектированию, новационных схемо-конструкторских решений, изменений технологии производства.

Ключевые подходы к проектированию

Кромкооблицовочный станок Casadei ALA 20 PLUS

Кромкооблицовочный станок Cehisa Bryko

Кромкооблицовочный станок Filato 330

Кромкооблицовочный станок Станковита Караман 2.3.3 (Российское

производство)

Детальный анализ работы всех модулей, входящих в состав автоматизированного кромкооблицовочного станка, показал, что наиболее продолжительны операции, связанные с обработкой кромки по копиру: фрезерование, торцевание и др. Они предопределяют максимальную производительность оборудования этого типа.

Но это не единственное ограничение. Почти все функциональные движения, которые выполняются в автоматизированном кромкооблицовочном станке, потребовали от конструкторов индивидуального подхода к решению вопросов автоматического управления. Было подсчитано, что при ручном режиме настроечных функции модулей и средней частоте плановых перестроек 10−15 за смену время простоя оборудования увеличивается на 20−30 %. Иными словами, фактическая производительность оборудования этого типа может быть в разы меньше номинальной, рассчитанной исходя из максимальной скорости потока.

Позиционирование инструмента, изменение скорости подачи, установка температуры клея, подогрева заготовки и другие технологические процедуры выполняются на автоматизированном кромкооблицовочном станке в автоматическом и полуавтоматическом режимах. Такая схема поддерживается центральным программируемым процессором, исполнительными устройствами − сервоприводами, нагревателями, гидроцилиндрами и другими; системами обратной связи − датчиками линейного и углового положения, терморезисторами, датчиками давления и т. д. В зависимости от сложности схемы используется процессор соответствующего уровня программирования.

Из-за большой длины автоматизированного кромкооблицовочного станка (3−6 м) актуален вопрос точности позиционирования. Станок проходного типа означает, что заготовка в нем не фиксируется на какой-либо каретке, а захватывается, удерживается и перемещается вдоль функциональных модулей транспортером. Транспортер должен быть высокоскоростным, гарантировать надежное позиционирование детали относительно инструментов в трех координатах. Отклонение от заданной траектории в 5−7 может привести к линейному смещению 10−15 мм. Это недопустимо, учитывая, что наклеиваемая кромка, толщина которой от 1 мм, не должна выступать за границы детали более чем на 0,1−0,5 мм. Для повышения геометрической точности этого вида оборудования, почти каждый функциональный модуль имеет собственную систему компенсации отклонения координат.

У плит большого формата значительная масса − 50−100 кг, их перемещение с высокой скоростью требует соответствующей мощности приводов подачи и усилия прижима с целью удержания заготовки в зоне обработки.

В то же время ролики или иные элементы транспортера могут оставлять следы на заготовке, покрытой декоративным материалом. В результате в автоматизированных кромкооблицовочных станках появились комбинированные транспортные системы с использованием полимерных лент, роликов и т. п.

Из-за отклонения входных параметров заготовки − габарита, ступеньки на кромке, после форматного раскроя для поддержания стабильной работы автоматизированного кромкооблицовочного станка в его конструкцию были добавлены специальная пила и фреза, точно формирующие ширину щита.

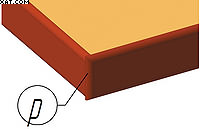

Рис. 4. Форма облицовочного

материала

Рис. 5. Форма стыка облицовочных

материалов

Когда разрабатывались конструкции кромкооблицовочных станков проходного типа для облицовочного полимерного материала толщиной 2 мм и более, перед инженерами возникла задача его скругления по краям (рис. 4) и в месте стыковки между собой (рис. 5).

Задача осложнялась тем, что заготовка в процессе обработки не может быть остановлена или приостановлена: все срезы должны производиться в движении. Так были разработаны узлы фрезерования по копиру, по упорам и т. п. Инженерам пришлось решать еще и такую проблему: в некоторых случаях после обработки темная кромка из ПВХ меняет цвет на белесый.

Было найдено нестандартное техническое решение − локальный подогрев кромки, при котором происходит восстановление ее цвета.

Фрезерование широко используется в автоматизированных кромко-облицовочных станках. В результате обработки из-за особенностей работы инструмента возникает кинематическая волна. Для ее удаления потребовались дополнительные меры финишной доработки поверхностей − циклевание, полирование, шлифование. Кроме того, при фрезеровании образуется значительное количество стружки и древесной пыли, которую необходимо полностью удалять из-за угрозы ее попадания в клеевой слой. Потребовались эффективные средства аспирации, с индивидуальными стружкосборниками, которые устанавливаются почти на каждом функциональном модуле. В ряде случаев излишки клея попадают на пласти детали, и для их удаления автоматизированные кромкооблицовочные станки стали оснащать дополнительными циклями и устройствами нанесения специальной разделительной жидкости, препятствующей адгезии клея с пластью.

Кромкооблицовочный станок Armaksan Beeman Bandstar-5.6.7

Одновременная работа множества агрегатов была причиной возникновения вибраций, интерференция колебательных волн нередко приводила к разрушительному резонансу. Вибрация заставила разработчиков прибегнуть к тотальной динамической балансировке всех вращающихся деталей, а также к созданию массивных станин, на которых монтируются все узлы и агрегаты станка. К станине также предъявляются высокие требования по жесткости во избежание ее деформации в процессе работы.

В результате сегодня существует множество автоматизированных кромкооблицовочных станков проходного типа со специальными функциями, которые способны поддерживать фактическую скорость потока на уровне 20−30 м/мин, синхронизировать работу всех функциональных модулей в автоматическом режиме и характеризуются достаточным рабочим ресурсом и высокой геометрической точностью.

Компоновка

Кромкооблицовочный станок Paolini B 20

Качество работы автоматизированного кромкооблицовочного станка − суммарный показатель, зависящий от работы каждого составляющего его компонента. Компоненты группируются таким образом: участок подготовки кромки заготовки, зона базового модуля, участок финишной обработки кромки после облицовывания. Когда все составляющие работают штатно и синхронно, заготовка входит в станок, проходит все этапы обработки и выходит из него после завершения наклеивания облицовки на ее кромку. Существуют односторонняя (рис. 1) и двухсторонняя компоновки автоматизированных кромкооблицовочных станков; комплексы, предназначенные для наклейки кромки сразу с двух сторон, по сути, состоят из двух односторонних станков, установленных параллельно.

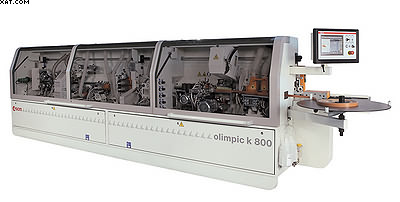

Кромкооблицовочный станок SCM Olimpic K 800 TERS

Для исследования качества компонентов станка необходимо обратиться к их устройству. Модуль чистового форматирования может входить в состав участка подготовки кромки (рис. 2). Его задача − удалить со всех сторон припуск, оставленный для чистовой обработки на этапе форматного раскроя. Эта процедура позволяет исключать дефекты, возникающие в процессе транспортировки заготовки, − сколы и вмятины кромки, компенсировать искривление древесины.

Модуль состоит из пилы и дробилки, которые установлены на одном шпинделе: припуск отпиливается и дробится для удобства транспортировки пневмотранспортом. Размер припуска может составлять до 10−15 мм в зависимости от ширины дробилки. Этот компонент встречается в двухсторонних станках.

Кромкооблицовочный станок Casadei FLEXA 208

Кромкооблицовочный станок IMA BIMA 400v

Кромкооблицовочный станок Griggio GB 4/8

Кромкооблицовочный станок Maggi Engineering Edging System 3/5

Фрезерный модуль включается в подготовительный участок также с целью удаления возможных дефектов − ступеньки, остающейся после обработки на форматно-раскроечном станке, тех же транспортных сколов и вмятин. В отличие от модуля чистового форматирования, снимаемый фрезерным модулем припуск меньше − в пределах 2−5 мм.

Получаемая ровная, без рисок и царапин, поверхность кромки лучше покрывается клеевым слоем. Во избежание сколов при фрезеровании во фрезерном модуле используются две фрезы, работающие последовательно и вращающиеся навстречу друг другу. В некоторых моделях, применяемых для обработки определенной номенклатуры деталей, в инструменте используют не плоские, а профильные ножи, например, для получения радиусной кромки.

Базовый модуль в кромко-облицовочных станках с механизированной подачей не отличается принципиально от базового модуля в станках с ручной подачей. Принцип его работы подробно описан в первой части обзора (см. ЛПИ № 2(76), 2011). Есть некоторые особенности конструкции, связанные с автоматизированным процессом клеенанесения, загрузки, подачи и обрезки облицовочного материала − ленты, полосы или рейки. В станках проходного типа высокой производительности агрегаты, входящие в состав базового модуля, настраиваются на минимальный припуск облицовки и оптимальный расход клея, так как при больших объемах переработки это значимый фактор, влияющий на себестоимость готовой продукции. Температурные режимы в базовом модуле также контролируются автоматически центральным процессором, включая температуру заготовки. В случае необходимости в конструкцию базового модуля встраивается инфракрасный нагреватель кромки.

В автоматизированных кромкооблицовочных станках прижим облицовки осуществляется несколькими роликами, которые способствуют увеличению периода прижима. Усилие прижима регулируется механически − пружинами или с помощью пневмоцилиндров. В некоторых конструкциях базового модуля предусмотрена регулировка положения дополнительных роликов для облицовывания профильных кромок.

Кромкооблицовочный станок Stefani Evolution SSB

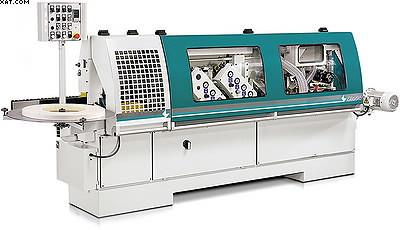

Рис. 3. Участок финишной обработки кромки:

1 – торцовочный модуль,

2 – многофункциональный фрезерный модуль,

3 – циклевочный модуль,

4 – модуль полирования,

5 – дополнительный модуль,

6 – конвейер

Торцовочный модуль (поз. 1 рис. 3) аналогичен тому, что используется в некоторых моделях кромкооблицовочных станков позиционного типа (см. первую часть публикации). Привод его перемещения синхронизирован с подачей заготовки, а пила регулируется под углом в плане, чтобы не повредить поверхность детали. Многофункциональный фрезерный модуль (поз. 2 рис. 3) − это фрезерный агрегат. Во многих моделях он может срезать лишний облицовочный материал, придавать облицованной кромке определенную форму. На рис. 4 показан вариант обработанной кромки в таком модуле: кромочный материал не выступает за габариты заготовки и имеет на краях радиусные скругления «р». В модуле не менее двух фрез − для обработки кромки с двух сторон. Фрезерование может осуществляться в два этапа − для повышения качества поверхности и точности получаемых размеров. Фрезы, как правило, имеют несколько установочных перемещений для возможности обработки кромок разной формы и размеров.

После фрезерования на поверхности облицовки остаются неровности, обусловленные кинематикой процесса резания. Так называемая кинематическая волна сглаживается циклями − специальными ножами, имеющими профиль кромки, которые устанавливаются в циклевочный модуль (поз. 3 рис. 3). Некоторые конструкции таких модулей содержат плоские цикли для удаления остатков клея, попавших на пласть заготовки. Для очистки детали также применяется автоматизированное устройство дозированной подачи разделительной жидкости, препятствующей адгезии клея с пластью.

Модуль полирования (поз. 4 рис. 3) также входит в группу агрегатов финишной обработки кромки. Его функция − удаление царапин, мелких неровностей.

Полирование осуществляется с двух сторон с помощью двух полировальных кругов. Круги совершают вращательное движение, иногда сочетаемое с возвратно-поступательным, − для повышения эффективности полирования. Для доработки такого облицовочного материала, как шпон или рейка из натуральной древесины, в комплекте с полировальным модулем устанавливается шлифовальный агрегат.

На финишном этапе обработки кромки могут устанавливаться дополнительные модули (поз. 5 рис. 3), связанные с конкретной технологией обработки деталей. Не случайно автоматизированные кромкооблицовочные станки проходного типа в основном изготавливаются по индивидуальному заказу. Самая распространенная опция − это устройство для формирования радиусного скругления кромок «р» на месте их стыковки (рис. 5).

Режущий инструмент в нем совершает сложное движение по копиру так, чтобы на движущейся детали с уже наклеенным облицовочным материалом сформировать конструктивный элемент «р» (рис. 5). Устройство применяется, как правило, для облицовки толщиной более 2−3 мм, когда обработка стыка вручную экономически нецелесообразна.

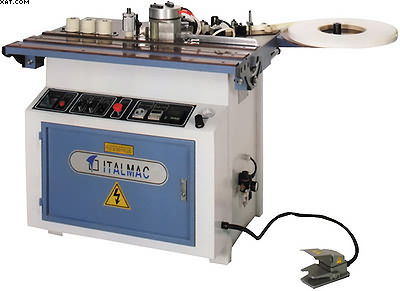

Кромкооблицовочный станок Italmac Margo T

Кромкооблицовочный станок Felder G 400

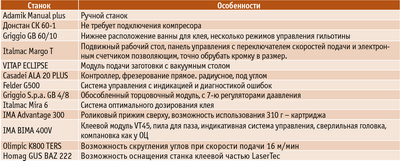

Таблица 2. Особенности некоторых станков

Подача заготовок осуществляется цепным или ленточным конвейером. Заготовка прижимается к нему роликами или лентой.

От системы подачи зависит точность перемещения заготовки, ее стабильное положение относительно функциональных модулей. От конструкции конвейера зависит значение минимальной ширины обрабатываемой детали, а также минимальной ширины плоского периферийного участка пласти.

Последний показатель важен при выборе кромкооблицовочного станка для обработки профильных дверей (выпуклый профиль).

Ключевые подходы к выбору

Выбор автоматизированного кромкооблицовочного станка целесообразно осуществлять в несколько этапов. Прежде всего следует оценить требуемую производительность оборудования (см. первую часть публикации). При достаточных объемах выполняется расчет уровня автоматизации будущего станка и формулировка требований к составу участков. Следует учитывать, что приобретение «запасных» функциональных модулей – дорогостоящее дело.

Подсчитано, что с увеличением их количества, размещаемого на одном погонном метре станины, стоимость станка увеличивается примерно на 5−10 тыс. евро. Оптимальный вариант − приобретение станка, на станине которого предусмотрены резервные места под установку дополнительных модулей.

Необходимо стремиться к тому, чтобы уровень автоматизации и процессор кромкооблицовочного станка соответствовали уровню системы управления производством в целом. В этом случае достигается эффективная интеграция нового оборудования в существующую технологию с подключением к нему сквозных каналов управления, под которыми понимается прямая передача информации − управляющей программы − от разработчика продукции к технологическому оборудованию. В этом случае трансляция происходит мгновенно, нет информационных искажений и потерь.

Это идеальная схема, к которой стремятся сегодня передовые разработчики автоматизированных систем облицовывания изделий из древесины.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»