Лицом к кромке

Выбор проходных кромкооблицовочных станков

для облицовывания прямолинейных кромок

Оборудование для производства мебели

Сегодня спрос на мебель на душу населения в России в 15 раз меньше, чем в Европе. Однако уже к 2010 году рост вводимой жилой площади должен увеличиться более чем в два раза, и это потребует значительного увеличения объема производства мебели. Покрыть дефицит за счет импорта не удастся. Необходимо строить новые и модернизировать старые производства мебели внутри страны. Россия обладает достаточным количеством ресурсов для этого. При строительстве новых и модернизации старых производств необходимо ориентироваться на качество продукции, гибкость производства и хороший ассортимент. Сегодняшних покупателей интересует не просто дешевая мебель, но еще и качественная. Без привлечения передовых технологий и высококлассного оборудования поставленных задач не решить.

Кромкооблицовочный станок OTT Profimatic

Кромкооблицовочный станок HOLZ HER SPRINT 1310

Кромкооблицовочный станок Felder G300

Кромкооблицовочный станок Griggio GB 4-8

Так сложилось в нашей стране, что большая часть мебели изготавливается из плитных материалов, таких как ДСтП и MDF. У этих материалов есть своя особенность − необходимость облицовывания всех поверхностей. Облицовка полноформатных плит по пласти производится, как правило, на крупных мебельных предприятиях или производителями ДСтП и MDF. Эти плиты технологичны в производстве, и после облицовки плит различными материалами − пленками, шпоном или пластиками − получается огромный ассортимент по цветовым и фактурным решениям. После раскроя плит перед каждым производителем встает вопрос облицовывания кромок.

В этой статье мы затронем тему выбора проходных кромкооблицовочных станков для облицовывания прямолинейных кромок, поскольку это сложное и дорогостоящее оборудование, при выборе которого легко ошибиться и приобрести станок не того класса или не той комплектации, какие необходимы.

Основная задача кромкооблицовочного станка − приклеить специальный кромочный материал к кромке щитовой заготовки (плите ДСтП, MDF и т. п.). Кромочный материал различается по толщине и материалу, из которого он изготовлен. Это может быть рулонный материал толщиной до 3 мм (бумага, пропитанная меламиновыми смолами, ПВХ, АБС) и полосовой толщиной до 20-25 мм (шпон или рейки из массивной древесины). В последнее время появилась возможность использования кромки из акрила или алюминия. Большинство станков, представленных на российском рынке, могут работать с меламином, ПВХ, шпоном или рейкой. При выборе станка прежде всего стоит обратить внимание на сам кромочный материал, который планируется использовать, оценить тенденции рынка. Например, если вы планируете использовать только тонкую кромку, нет смысла заказывать целый ряд агрегатов, которые вы приобретете и никогда не будете ими пользоваться, и наоборот: если вы предполагаете использовать широкий спектр кромочных материалов, необходимо выбирать станок, оснащенный достаточным количеством необходимых агрегатов, или предусмотреть резервное место на станине станка для дальнейшего дооснащения.

Проходные кромкооблицовочные станки бывают одно- и двусторонними и позволяют облицовывать детали с прямыми кромками. Для облицовывания криволинейных кромок используются, как правило, ручные станки или обрабатывающие центры с соответствующими агрегатами. Как одно-, так и двусторонние станки могут объединяться в производственные линии для увеличения производительности. Как показывает практика, двусторонние станки или линии из двух таких станков нужны при серийном производстве деталей с серией от 250 штук. Перенастройка линий на новые размеры приводит к потере производительности, потому что, прежде чем перенастраивать линию на новый размер, необходимо дождаться, пока закончится обработка всех деталей, поступивших на нее. Длина такой линии с поворотной станцией может достигать 50 м. Однако есть возможность обрабатывать все кромки за один проход, не теряя гибкости производства. Для этого устанавливают два (с возвратом деталей) или четыре односторонних станка лево- и правостороннего исполнения с системой разворота деталей и передающих рольгангов. В этом случае обеспечивается высокая производительность при малосерийном производстве. При использовании тяжелых станков, оснащенных магазинами кромок и имеющих возможность автоматической перенастройки агрегатов в промежутках между деталями, появляется возможность массового производства мебельных деталей с величиной серии от одной штуки.

Многие мебельные предприятия, начиная свою деятельность, приобретали небольшой станок средней мощности, потом, расширяясь, покупали второй и т. д. и в итоге получали целый парк оборудования, на котором работает огромное количество работников. Приобретая производительную машину сразу, возможно сэкономить на площадях в цехах и зарплате рабочих. Известны случаи, когда на предприятии, обрабатывающем 3500 деталей в смену (примерно 800 корпусов), работали 150 рабочих, в то время как на средних европейских предприятиях, производящих до 5000 корпусов, трудятся не более 70 человек. Для производства недорогой и качественной мебели нужно надежное высокопроизводительное оборудование.

Кромкооблицовочные станки комплектуются большим количеством узлов и агрегатов, которые выполняют различные операции за один проход заготовки через станок. Некоторые агрегаты считаются основными, остальные вспомогательными, на которых можно сэкономить при заказе. Но необходимо учитывать, что отсутствие тех или иных агрегатов ведет к созданию дополнительных рабочих мест для доработки деталей и в конечном счете к большим расходам на производство. А это увеличивает себестоимость продукции. Да и настроить, обслужить и проконтролировать работу одной линии проще, чем целого парка станков...

Кромкооблицовочные станки. Основные агрегаты

Для полного понимания работы кромкооблицовочного станка кратко рассмотрим основные агрегаты. К таковым относят узел форматирования или прифуговки; узел подачи кромочного материала; клеевую станцию; узел прижима; узел торцовки; фрезерные агрегаты для снятия свесов; цикли; узел полировки; узел пазования и спрей-систему. Остановимся подробнее на каждом из них.

Агрегат форматирования кромкооблицовочных станков

При раскрое плит на заготовки производители, стремящиеся выпускать качественную мебель, должны оставлять припуск для последующей четырехсторонней обработки деталей в чистовой размер. Особенно это важно при изготовлении мебели или длинных деталей, в том числе погонажа, которые склонны к искривлению в силу внутренних напряжений в плите. Кроме того, в процессе хранения и транспортировки деталей возможно повреждение кромки заготовок. Для экономии производственных площадей и рабочих мест эту операцию возможно выполнить на агрегате форматирования. Данный узел представляет собой пилу и дробилку (пильный сегмент) на одном шпинделе. Пилой создается точный размер, а дробилка дробит припуск. Отходы удаляются пневмотранспортом. Этот агрегат, как правило, содержит в себе узел прифуговки. Агрегат используется, как правило, на дву- и четырехсторонних линиях для получения чистового (форматного) размера и правильной геометрической формы детали (прямоугольник).

Прифуговка кромкооблицовочных станков

Назначение этой операции − выравнивание кромки плиты и удаление возможных дефектов (сколов, ступеньки от подрезной пилы). При работе форматно-раскроечного станка возможно появление «ступеньки» от подрезной пилы. Возможно также появление дуговых рисок на кромке в случае использования некачественного инструмента (пил) или плохой его подготовки. Агрегат представляет собой две фрезы, вращающиеся навстречу друг другу и стоящие по ходу движения материала. Такая работа фрез дает возможность избежать дефектов в виде сколов и вырывания материала из кромки плиты. Данная операция позволяет добиться минимального количества нанесения клея, а следовательно, тонкого, «волосяного» шва. Агрегат позволяет также производить ремонт деталей с дефектами кромки.

Подача кромочного материала кромкооблицовочных станков

Этот агрегат обеспечивает подачу нужного количества материала в зону приклеивания с необходимой скоростью. Поскольку кромочный материал представлен достаточно разнообразно, необходимо, чтобы станок справлялся с выбранным вами материалом. Стоит отметить, что разные производители конструктивно решают агрегат по-разному. Одни применяют ролики с микрозубцами, другие − без зубцов. Есть станки, использующие прорезиненный ремень для подачи кромочного материала. Для подачи материала в полосах и рейках некоторые производители устанавливают магазин. Станок, предназначенный для работы с тонким кромочным материалом, обладает менее мощным приводом ножа отсекателя для отрезки материала. Поэтому он не может справиться с толстыми (2–3 мм) пластиковыми кромками. Кроме того, разные станки позволяют создавать разные минимальные припуски по длине материала − от 1 до 5 мм и более. При больших объемах производства даже маленькое увеличение припуска приведет к большим перерасходам кромочного материала. Следует отметить возможность использования магазинов с разными типами или цветами кромки для быстрой переналадки станка.

Клеевая станция кромкооблицовочных станков

Данный узел служит для нанесения клея на кромку плиты или на внутреннюю сторону кромочного материала. В большинстве случаев представляет собой ванночку с расплавленным клеем, который оттуда с помощью рифленого вальца намазывается на деталь. Часто для удобства очистки клеевой бачок внутри покрывают тефлоном. На некоторых станках клеевой бачок съемный, это позволяет оперативно менять клей, например, с темного на светлый. Кроме бачка существует картриджная система. Клей хранится в картридже, и в расплавленном состоянии находится только малая его часть, клей выдавливается на кромку плиты под давлением через ряд маленьких сопел. Картридж стоит дороже, чем простой гранулированный клей. Некоторые производители оборудования устанавливают на станок гибрид картриджной системы и клеевого бачка. Для этого оставляют головку с соплами и добавляют емкость под гранулированный клей. Установка будет разогревать небольшое количество гранулированного клея и наносить его на деталь.

Прижим кромочного материала кромкооблицовочных станков

Это один из важнейших органов кромкооблицовочного станка, о котором меньше всего задумываются при покупке. Но именно этот узел создает плотный контакт между кромкой плиты и кромочным материалом, от качественного прижима зависит, насколько прочно будет держаться материал на кромке плиты. Кроме основного - первого по ходу движения материала - ролика устанавливается еще ряд небольших дополнительных роликов, чтобы продлить время действия усилия прижима кромочного материала к кромке плиты до полного схватывания (отверждения) клея. Чем больше роликов, тем дольше прижим. Величину давления роликов на кромку регулируют с помощью пружин (то есть механическим способом) или с помощью пневмоцилиндров. На некоторых станках наклон роликов можно изменять или использовать профильные ролики. В последнее время некоторые производители мебели стали применять специальные кромки (демпферные или уплотнительные), в этом случае первый ролик должен иметь специальный профиль.

Торцовочный агрегат кромкооблицовочных станков

Он необходим для удаления торцевых свесов кромочного материала. Это важнейший агрегат, влияющий на производительность оборудования. Он состоит из одной или двух пил, которыми удаляются торцевые свесы. Когда заготовка подходит к узлу, пильный суппорт начинает следовать за ней, выполняя операцию. Затем возвращается назад для «встречи» очередной заготовки. Момент, когда необходимо производить обработку, определяется с помощью датчиков. Также существует оборудование, которое определяет размер обрабатываемой детали с помощью одного датчика на входе в станок, затем компьютер обсчитывает момент срабатывания тех или иных агрегатов. Такой подход позволяет сократить количество концевых выключателей и повысить в целом надежность станка. Торцовочные пилы должны иметь возможность настройки угла поворота, чтобы не повреждать соседнюю облицованную кромку детали.

Фрезерный агрегат кромкооблицовочных станков

Он служит для удаления продольных свесов кромочного материала и профилирования («заваливания» - создания радиуса) при оклеивании толстой кромкой. Удаление производится двумя фрезами соответственно по верхней и нижней пласти. У большинства моделей есть возможность изменения угла установки фрезы к плоскости детали в пределах до 15°, что позволяет сглаживать угол между пластью и кромкой. В некоторых случаях появляется необходимость в использовании двух агрегатов - для черновой и чистовой обработки. Это улучшает условия работы инструмента и двигателей и повышает качество обработки, особенно актуально при больших скоростях подачи и многочасовом режиме работы.

Агрегат профильного фрезерования кромкооблицовочных станков

При облицовывании деталей толстыми кромками с четырех сторон возникает необходимость обрабатывать стык двух кромок. Кроме того, этот агрегат в ряде случаев позволяет обрабатывать торцевую радиусную кромку на деталях софт- и постформинг. В большинстве случаев копирование осуществляется за счет обкатки профиля детали копировальным роликом с пневматическим поджимом. Если станок подключен к недостаточно производительной или недостаточно мощной системе аспирации, то возможно попадание посторонних частиц под копир, что приводит к браку. У некоторых производителей эта проблема решается с помощью использования сервоприводов, профиль обработки в этом случае задается компьютером и может легко корректироваться. На многих станках скорость подачи снижается при активации этого агрегата (например, с 24-22 до 16-14 м/мин).

Циклевальный агрегат кромкооблицовочных станков

В результате фрезерования кромки образуется дефект, получивший название «кинематическая волна» из-за характерного волнистого профиля. Для ее удаления используется инструмент - радиусная цикля, представляющая собой профильный нож, который срезает эту «волну». Вместе с радиусной циклей большинство производителей устанавливает и плоскую, которая нужна для удаления остатков клея с пласти заготовок.

Узел теплового выравнивания кромкооблицовочных станков

После цикли часто остается дефект - «белесость», проявляется в осветлении цвета кромки, этот узел подплавляет обработанную часть кромки, восстанавливая цвет.

Полировальный агрегат кромкооблицовочных станков

Необходим для удаления мелких дефектов в виде царапин, клея и т. д. Представляет собой два тканевых круга, которые, вращаясь, полируют кромку. На станках ведущих производителей они кроме круговых движений осуществляют возвратно-поступательное вдоль оси вращения (осцилляция) для улучшения качества обработки и равномерности износа и загрязнения тканевых кругов.

Агрегат шлифования кромки кромкооблицовочных станков

Он необходим в том случае, когда планируется облицовывать кромку шпоном или рейками из массивной древесины.

Пазовальный агрегат кромкооблицовочных станков

Он служит для создания паза или выборки четверти в пласти или кромке детали, например, для установки задней стенки и дна выдвижных ящиков.

Антиадгезивная (спрей) система кромкооблицовочных станков

Она служит для автоматического нанесения так называемой разделительной жидкости, препятствующей налипанию клея и пластиковой стружки (актуально в случае использования тисненого ЛДСтП и полиуретановых клеев, так как их сложно потом удалить). Существуют также агрегаты для подачи очищающей жидкости перед полировальными кругами.

Система предварительного прогрева кромкооблицовочных станков

В холодное время при несоблюдении технологического процесса и нанесении клея на холодную плиту клей быстро затвердевает. Для устранения этих факторов кромку плиты перед нанесением клея нагревают. Это позволяет увеличить время, в течение которого клей сохраняет свои адгезионные свойства, будучи нанесенным на кромку плиты, что в ряде случаев обеспечивает более качественное приклеивание кромочного материала. Нагрев осуществляется контактным способом (горячая базирующая линейка) или ИК-излучателем.

Система управления кромкооблицовочным станком

Данная система может быть в нескольких вариантах исполнения: более простая и недорогая с ручной настройкой обрабатывающих агрегатов, но требующая больше времени на переналадку и высокой квалификации оператора, и автоматическая, с возможностью выбора предварительно установленных параметров с пульта оператора для быстрой переналадки станка. Автоматическая система позволяет производить диагностику неисправностей с помощью сообщений об ошибках.

Маршрутное управление

Отслеживать размер заготовки и положение ее на станке - задача первостепенной важности, от этого зависит точность и качество обработки. Как уже упоминалось, некоторые производители к каждому узлу устанавливают концевой выключатель, срабатывание которого включает и выключает тот или иной агрегат. Другие производители используют современную вычислительную технику: заготовка измеряется один раз, и затем компьютер вычисляет момент, когда она попадет на обработку к тому или иному узлу и агрегату. Такой подход исключает большое количество датчиков, а чем их больше, тем выше вероятность выхода одного из них из строя.

Станина кромкооблицовочных станков

Все агрегаты устанавливаются на станину, поэтому чем больше их, тем длиннее станина. Поскольку на ней монтируются различные агрегаты, имеющие собственные вибрации, станина должна надежно их гасить и не иметь собственных колебаний. Некоторые производители позволяют приобрести станок со свободным местом на станине, что позволит в дальнейшем добавить новый агрегат.

Подача заготовок

Подача осуществляется цепным конвейером, заготовки прижимаются к нему с помощью подпружиненных роликов или специальным клиновым ремнем. Последняя схема наиболее приемлема при больших скоростях подачи, поскольку заготовка надежнее зажата в области обработки.

Как известно, оборудование с одинаковым комплектом узлов и агрегатов имеет разную стоимость. На нее влияет много факторов, например, масса станка: чем более массивен станок, тем он дороже, но зато лишен проблем с вибрацией и устойчивостью, деталь на нем жестко закреплена, что значительно повышает качество обработки. Чем мощнее установлены электродвигатели, тем надежнее они оказываются - меньше вероятность выхода их из строя, особенно при обработке плит с большим содержанием смолы.

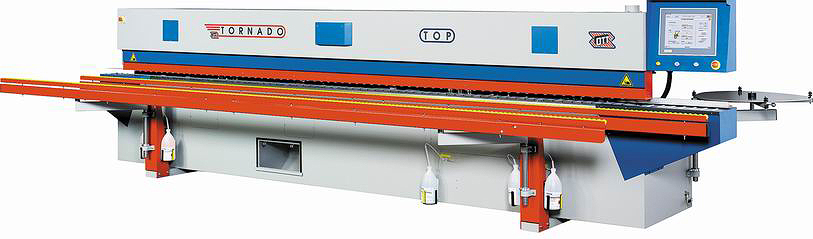

Кромкооблицовочный станок OTT Tornado

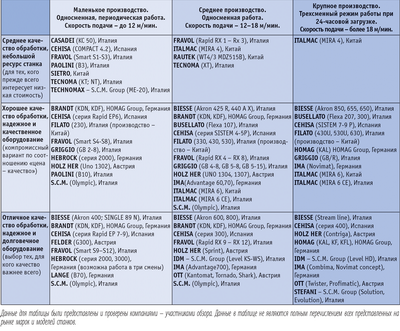

Производители оборудования разрабатывают серии станков. Серия, как правило, ограничивается производительностью или классом оборудования. А станки внутри серии отличаются комплектацией узлов и возможностью работы с теми или иными видами материалов. Для ориентирования в сериях оборудования для облицовывания кромок щитовых заготовок предлагаем вашему вниманию таблицу. В ней станки сгруппированы по производительности и классу. Чем ниже строчка в таблице, тем выше класс станка; чем правее столбец, тем выше производительность. Например, если вы собираетесь производить высококлассную офисную мебель для покупателей, для которых важнее всего качество, и при этом планируете большие объемы производства (скажем, чтобы иметь возможность меблировать большие офисы в кратчайшие сроки), тогда вам стоит присмотреться к продукции компании IMA серий Combima, Novimat, или компании Homag серий KAL, KF, KFL, или компании OTT серий Twister, Profimatic, или компании Holz Her серии Contriga, или компании Brandt (станки 700-й - 900-й серий). Для наиболее полного соответствия вашему выбору необходимо провести анализ самого производства. Лучше всего, когда технолог может определить потребность производства в облицовке кромок. Это сложная задача, для решения которой необходимо детально знать производственный процесс предприятия, используемое оборудование и выпускаемую продукцию. Если технолога нет, тогда соберите как можно больше технологической информации о производстве (планируемые объемы производства, используемые материалы, какое форматно-раскроечное оборудование применяется) и проконсультируйтесь со специалистом у дилера и представителя производителя оборудования. Они помогут вам выбрать станок, максимально удовлетворяющий ваши потребности.

Особое внимание

При выборе кромкооблицовочного станка важно не сделать ошибки, которая выльется в убытки или упущенную выгоду. Например, станки, управление которыми осуществляется с помощью компьютера. Всевозможные контроллеры очень чувствительны к скачкам напряжения. Скачок может запросто вывести из строя контроллеры. Для защиты от негативных колебаний напряжения в электросети необходимо устанавливать стабилизатор напряжения. В большинстве случаев его установка - обязательное условие гарантийного обслуживания, вам могут отказать в гарантийном обслуживании только из-за того, что нет стабилизатора.

Немаловажен вопрос о производительности кромкооблицовочного станка. Для ее расчета необходимо знать скорость подачи станка, минимальное расстояние между заготовками, количество и размеры заготовок, ассортимент кромочного материала, с которым планируется работать. Чем больше скорость подачи, тем выше производительность станка при прочих равных условиях. Чем меньше минимальное расстояние между заготовками, тем выше производительность станка. Последнее особенно критично, если планируется обрабатывать много небольших деталей, если детали будут большими, то этот параметр не так критичен. Каждая переналадка станка - потеря рабочего времени и, как следствие, снижение производительности. Но тут уже вопрос организации производства, необходимо стараться спланировать работу так, чтобы меньше перенастраивать станок.

Расчет производительности такого оборудования ведут по следующей схеме. Определяют количество отрезков, которые необходимо облицевать. Например, есть прямоугольная деталь шириной 400 мм и длиной 900 мм, надо облицевать четыре кромки на 20 таких деталях. Получаются два отрезка длиной 400 мм и два - 900. Прибавляем к каждому минимальное расстояние между деталями, например 600 мм. Итого: (400+600)х2 + (900+600)х2 = 5000 мм. Например, скорость подачи - 8 м/мин, тогда для обработки 20 деталей потребуются (5х20):8=12,5 мин. Если просто определить периметр детали - 400х2 + 900х2 = 2600 мм, тогда время – (2,6х20):8 = 6,5 мин. Последний расчет ошибочен, и ошибка составляет почти 100%. Другими словами, вы будете рассчитывать на вдвое большие объемы обработки, а станок просто конструктивно не сможет их обеспечить. Кроме этого, нужно учесть, что часть рабочего времени будет потеряна на переналадку станка, если она необходима. Время перенастройки станка уникально для каждого станка и во многом зависит от опыта наладчика. Станки, оборудованные программируемыми контроллерами, позволяют производить переналадку быстрее, чем станки без них. Но если вы планируете работать на плитах одной толщины и с кромкой одного типа и размера, тогда настройка станка будет производиться очень редко, если ассортимент плит и кромок велик, тогда стоит задуматься о нескольких станках или о высокопроизводительных станках с ЧПУ.

В любом случае, прежде чем делать покупку, обсчитайте несколько станков, сравните качество и стоимость, проконсультируйтесь с технологом действующего производства о работе такого станка. Если планируются большие объемы производства, обратитесь в проектную фирму, там вам и произведут расчет, и помогут найти оптимальный вариант.

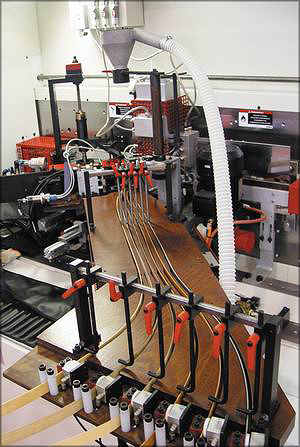

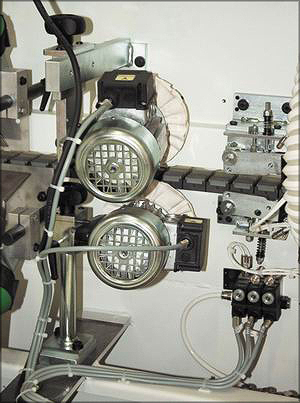

Для иллюстрирования агрегатов в статье использованы фотографии

кромкооблицовочного станка Busellato Flexa 107

Андрей ВЯЗАНИЦЫН, компания «ИМА»:

- Необходимо определить, какие цели вы хотите достичь с помощью покупки станка и какие средства готовы затратить для их достижения. Необходимо сравнить оборудование различных производителей, по возможности посетить предприятия, где оно установлено. На мой взгляд, ориентироваться следует на ведущих производителей в данной области, которые вкладывают огромные средства в разработку новых станков и технологий и, как правило, могут предложить различное оборудование и готовые решения по организации производства из «одних рук». Например, фирма «ИМА» имеет три продуктовые линейки, рассчитанные на малых, средних и индустриальных производителей мебели, и для каждого предприятия мы готовы предложить оптимальное решение с учетом дальнейшего развития. Думаю, что дальнейшее развитие отрасли будет проходить по уже пройденному европейскими производителями пути, и надеюсь, что этот путь мы пройдем гораздо быстрее. Предприятия будут вынуждены наращивать объемы производства качественной мебели под заказ, с одновременным снижением затрат и количества занятых это потребует совсем другого класса оборудования, технологических схем и систем управления производством. Все это, по моему мнению, готовы предложить уже сейчас только крупные европейские производители оборудования.

Сергей БУРАК, компания «САПЕМинвест»:

«у кого?». Если он уже имеет достаточный опыт приобретения и эксплуатации такого оборудования, то двигается целенаправленно, если нет, может стать добычей недобросовестного продавца. Поэтому большое значение имеет репутация торговой фирмы (срок работы на рынке, наличие дилерских лицензий и сертификатов, качественная служба сервиса, квалифицированные менеджеры («в теме»), а не просто «телефонные мальчики»).

Теперь о «серьезном». После принятия решения о приобретении кромкооблицовочного оборудования необходимо составить четкое техническое задание: размер капиталовложений, объем производства или производительность оборудования, размеры обрабатываемых деталей, тип плитных и кромочных материалов, квалификация обслуживающего и эксплуатирующего персонала, режим работы оборудования (загрузка, сменность), наличие и характеристики другого технологического оборудования (особенно раскрой).

Только имея информацию по всем этим пунктам, опытный менеджер предложит вам оптимальное решение (модель и комплектацию), за которое со временем вы будете ему благодарны, а ему не будет перед вами стыдно.

Павел ПРЕОБРАЖЕНСКИЙ, компания «МДМ-Техно»:

- Универсальные рекомендации по выбору кромкооблицовочного станка давать не буду, так как выбор умного покупателя зависит не от желания продавца, а от потребностей производства и финансовых возможностей.

Очень часто производитель мебели хочет приобрести станок для работы на нем в две-три смены, но его бюджет позволяет рассчитывать только на самый простенький, дешевенький вариант. Обычно такие станки предлагают малоквалифицированные продавцы, и, конечно, послепродажный сервис оставляет желать лучшего или вообще отсутствует. Поэтому не стоит «клевать» на красивую рекламу и «специальную» цену. Хотите купить быстро и дешево - ищите самое дешевое на рынке! Хотите получить надежный кромкооблицовочный станок, позволяющий производить качественную мебель, - требуйте рекомендаций у знакомых и коллег.

Конечно, репутация поставщика оборудования - очень важная вещь, если мы что-то рекомендуем, то покупатели знают, надо скорее брать, а не искать себе «головную боль». Хочу добавить, что за последние годы отечественные производители мебели сделали огромный шаг вперед, доказали свою жизнеспособность и огромный потенциал роста.

Павел ВЕТЛУГИН, ГК «Глобал Эдж»:

Всеволод РУДАКОВ, компания «Сфинкс»:

- Клиентам, прежде всего, необходимо определиться со своими производственными задачами, а также вписывается ли новое оборудование в существующую инфраструктуру предприятия. В противном случае может получиться так, что новый «кромочник» будет не соответствовать производительности других станков, и затраты на него не окупятся. Также очень важно, присутствуют ли в штате квалифицированные операторы для работы на новом оборудовании. Современные машины оснащаются компьютерами, поэтому операторы обязаны владеть элементарной компьютерной грамотностью. Необходимо также определить, кто именно отвечает за перенастройку и обслуживание станка (12 человека). Убытки от неправильного обращения со станком могут быть гораздо больше, чем затраты на обучение нового персонала.

Анатолий Штембах, компания «Фаэтон»:

- Покупателю необходимо определить, какие операции будут выполняться на оборудовании и какие детали будут обрабатываться. Сравнить стоимость станков, решить, какие узлы нужны с учетом возможного расширения производства, поскольку некоторые из них сильно влияют на стоимость, но практически не используются. Стоит задуматься о сервисе и последующем обслуживании станка, может оказаться, что некоторые комплектующие у недорогого станка дороже, чем у конкурентов. Наша компания изначально нацелена на хороший сервис, у нас собственная сервисная служба и склад запасных частей. Кроме того, имеется склад в Финляндии, у самой границы с Россией, что позволяет в кратчайшие сроки поставить необходимые запчасти, например, из Германии, если таковой нет на складе в Санкт-Петербурге. Всегда стараемся найти максимально удобное решение проблемы клиента.

Михаил МОЛОКАНОВ, компания Perytone Industrial:

- При выборе кромкооблицовочного станка рекомендуем обращать внимание на следующие факторы, влияющие на качество оборудования:

1. Производительность. Зависит в первую очередь от скорости подачи. Кроме численного значения необходимо узнать, плавно или ступенчато она регулируется, если ступенчато, определитесь, устраивают ли вас значения, установленные производителем. Также существенно влияет на производительность и расстояние между обрабатываемыми деталями.

2. Минимальный размер обрабатываемого материала. Надо отталкиваться от обрабатываемых деталей, их минимального и максимального размера, количества и соотношения мелких деталей к крупным.

3. Станина. На более тяжелую станину влияние движущихся частей и элементов, создающих вибрации, несущественно. Но не только малый вес станины является причиной излишней вибрации - узлы, установленные на станке, имеют свою собственную частоту колебаний, уменьшить суммарное негативное воздействие которой можно только качественной сборкой станка. Здесь важны такие параметры, как жесткость станины, элементов крепления узлов и агрегатов.

4. Магазин для кромочного материала. Необходимо обратить внимание на толщину рулонного (0,2-3 мм) или полосового материала (до 25 мм), наличие дополнительных магазинов, доводчика рулонного кромочного материала, позволяющего уменьшить расход кромки.

5. Клеевой узел. Существуют два способа нанесения клея - при помощи ролика или картриджа. Здесь надо понимать, что использование картриджа позволяет увеличить адгезию и снизить расход клея. Но картридж рассчитан на меньший объем работ, и его придется менять чаще. Для ролика желательно наличие обратного хода, так как изменение направления позволит добиться более рационального расхода клея. Клеевой бачок должен быть покрыт слоем неадгезивного материала. Клей в таких бачках не пригорает, а значит, не портит внешний вид изделия, клей дольше сохраняет свои свойства, и бачок легко чистится. Еще стоит обратить внимание на наличие функции снижения температуры, она также позволит сохранить клей во время технологических перерывов.

6. Прижимной блок. Этот узел имеет ключевое значение в облицовывании кромочным материалом. Здесь стоит отметить такие параметры, как количество роликов, диаметр первого прижимного ролика (чем он больше, тем меньше будет деформация углов деталей), форма последующих роликов должна иметь призматическую форму для обеспечения максимального прижима. Наиболее качественное приклеивание материала происходит при передаче усилия на ролики с помощью пневмоцилиндров, а не пружин, за счет установки общего усилия для всех прижимных роликов.

7. Торцовочный узел. Важны качество направляющих и надежность линейных подшипников. Наличие двух независимых высокочастотных двигателей необходимо для того, чтобы заведомо не был увеличен минимальный размер обрабатываемых заготовок. Возможность изменения угла обработки.

8. Узел фрезерования. Должен обладать двумя высокочастотными электродвигателями, круглым копиром и возможностью наклона угла фрезеровки.

9. Циклевальный узел (удаление кинематических волн, образующихся после фрезерования). Более качественные имеют возможность подачи жидкости в зону резания, это уменьшает силу трения и снимает проблему «побеления» кромки. Также эту проблему можно решить при помощи фена. Еще желательно наличие отстойника для отходов от циклевки материала.

10. Система управления. Два способа управления: ручной, с помощью упрощенного пульта, и с использованием многофункционального контроллера. Первый способ присутствует так или иначе везде, многие параметры просто удобнее изменять вручную. Наличие пульта дает возможность управлять работой как станка в целом, так и его узлами. Интерактивная система управления хоть и является более дорогой, но значительно повышает защиту станка от влияния человеческого фактора.

Евгений КИРИКОВ, компания «КАМИ-Станкоагрегат»:

- Безусловно, при подборе кромкооблицовочного станка покупатель должен определиться с тем, какие задачи будет решать выбранное им оборудование. Прежде всего это производительность станка. При расчете производительности всегда надо учитывать режим работы оборудования (сменность), а также небольшой запас мощности на развитие производства, чтобы не получилось так, что через какой-то короткий промежуток времени пришлось бы покупать более производительную машину. В то же время избыточная производительность также ни к чему, так как это попросту «замороженная» мощность, которая, возможно, никогда и не будет востребованной. А деньги, причем далеко не малые, будут за нее заплачены. Необходимо не забывать, что выбранный станок должен вписываться в технологический ряд станков, выполняющих остальные технологические операции, в особенности раскрой и присадку. В данном случае надо использовать принцип разумной достаточности, который является одним из основополагающих в работе компании «КАМИСтанкоагрегат». Второй важный фактор - это размеры и тип плитных и кромочных материалов, которые будут использоваться при работе на данном станке. Исходя из этого, уже подбирается узловая компоновка станка, которая позволит оптимально качественно и быстро обработать деталь. Ну и третий фактор -

уровень квалификации персонала, который будет обслуживать данное оборудование. Покупатель, обратившись к любому специалисту нашей компании, получит аргументированное предложение именно по тому станку, который ему необходим.

Отдельно хотелось бы сказать о сервисе и последующем обслуживании оборудования. Наша компания имеет развитую квалифицированную сервисную службу, которая готова оперативно решить все возникшие проблемы.

Дмитрий ДЕВЯТОВСКИЙ, ООО «Интервесп»:

- При выборе «кромочника» важно обратить внимание на следующие параметры: производительность, толщина обрабатываемого материала, тип кромки, будет ли использоваться кромка с уже нанесенным клеем или станок будет наносить клей сам.

Всегда нужно смотреть на шаг вперед. Важно помнить, что сегодня достаточно купить маломощный станок, но завтра производство может из него «вырасти». И придется избавляться от старого, покупая более мощный, либо приобретать параллельно еще один.

Специалисты компании «Интервесп» не просто продают оборудование, а поддерживают клиента профессиональными знаниями по оптимизации выбора такого оборудования. Мы работаем с известными брендами качественного оборудования на любой вкус: для небольших производств мы рекомендуем оборудование Italmac (итальянская компания с производством в Китае); для средних и крупных производств -

широкий выбор итальянских станков всемирно известной компании Biesse.

На нашем складе «кромочники» есть в наличии в достаточном количестве, и наша сервисная служба, которая на сегодняшний момент состоит из 25 специалистов, оказывает большой перечень услуг - от проведения пусконаладочных работ до обучения операторов. Инженеры-наладчики компании «Интервесп» имеют официальные аттестаты и регулярно проходят стажировку за рубежом непосредственно на заводах - изготовителях предлагаемого оборудования.

Дмитрий БУРДИН, компания «Иматех»:

- В последнее время на рынке оборудования прослеживается четкая тенденция к разделению производителей мебели на два лагеря. В первом случае это фирмы и компании, приобретающие станки, изготовленные в Европе. Все эти производители являются крупными и известными компаниями, они динамично развиваются и в данный момент являются лидерами в своей области. Они могут себе позволить приобретать новое качественное оборудование. К этой же категории я хотел бы отнести и фабрики с небольшими производственными мощностями, которые не всегда располагают достаточным количеством денежных средств. Для них в нашей компании созданы уникальные программы модернизации производств с возможностью приобретения оборудования в лизинг, поэтапной оплатой в течение длительного срока или же приобретения оборудования, бывшего в употреблении, но не из России, а из Германии, Австрии, Швейцарии, где более бережное отношение к технике с четким соблюдением норм техобслуживания. Это наши клиенты.

Ко второй же категории я бы отнес производителей, выбирающих оборудование, выпускаемое в Азии. О «достоинствах» этой техники говорить просто не приходится, на любом форуме, посвященном деревообработке, можно найти много нелестных слов как о самом оборудовании, так и о его продавцах. Зачастую в данную группу входят либо мебельщики, плохо понимающие технологию самого производства и связанных с ним затрат, либо фабрики, организованные с целью получения максимального дохода за период работоспособности оборудования. Но, как показывает практика, и те, и другие теряют больше не только времени, но и средств, есть примеры, когда оборудование даже не окупается. Таким производителям мебели я бы рекомендовал зайти на сайт www.woodtec.ru в раздел «Технология и производство», где можно узнать как о самом производстве, так и об экономике производства.

В целом же я согласен со своими коллегами практически по всем вопросам, затронутым в этой статье. Это касается самого оборудования и подхода к его выбору, а также персонала, но вот об одном забыли упомянуть: цены на любое оборудование слишком высокие!!! Не из-за аппетитов продавцов, а из-за нашего несовершенного таможенного законодательства, ведь даже В. В. Путин сказал: «Если новое инновационное и высокотехнологическое оборудование для заводов и фабрик не будет производиться в России, то ни о каких таможенных сборах и речи быть не может».