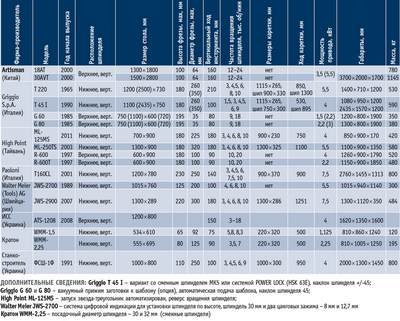

Фрезерные станки. Групповое соответствие

Оборудование для производства мебели

В практике мебельных производств иногда возникает необходимость получения из древесины деталей сложной криволинейной формы. Изогнутые элементы стульев и столов, дверцы кухонь и полотна дверей с изящными рисунками, фрагменты декора − все эти группы деталей обрабатываются на специальных фрезерных станках с использованием особой оснастки и инструмента.

Рис. 1. Фрезерный станок с ЧПУ Artisman 30 AT

В зависимости от специфики и сложности формы, объема выпуска таких деталей применяются фрезерные станки с различными системами позиционирования и управления фрезерным модулем.

Для обработки изогнутой поверхности, например, ножки стула, можно использовать фрезерный станок с нижним расположением шпинделя. Для этого необходимо создать такие условия для резания древесины, при которых заданная пользователем траектория подачи фрезы относительно заготовки не будет зависеть от скорости и усилия подачи и от других факторов, относящихся к этому виду деревообработки. Суть такого способа в том, что заготовка устанавливается на копир − пластину с заданным профилем кромки. На шпиндель вместе с фрезой устанавливается упорное кольцо. Процесс фрезерования заготовки начинается с того, что оператор подает «сэндвич» из заготовки и копира в зону резания до тех пор, пока кромка копира не упрется в упорное кольцо на шпинделе. Дальше требуется только «пройти» весь профиль копира, чтобы на заготовке не осталось припуска. В конце операции с копира снимается готовая деталь с изогнутой поверхностью, в точности повторяющая профиль копира. Следует отметить, что при такой технологии не требуется каретка или направляющая линейка, которые, как правило, входят в комплектацию этого вида оборудования. Особые требования предъявляются к ограждению инструмента, так как заготовка подается вручную с разных сторон станка.

Описанный способ расширяет границы применения фрезерных станков с нижним расположением шпинделя, но существенным его минусом является низкая производительность. Там, где есть массовое производство, применяются специальные фрезерные станки с нижним расположением шпинделя, автоматизированной системой фиксации заготовки на копире, а главное − с механизированным возвратно-поступательным перемещением копира. Для сложных деталей требуется несколько копиров и, соответственно, переустановок. А это снижает точность и замедляет обработку. Кроме того, метод ориентирован на фрезерование внешних поверхностей заготовки, а фрезерование пласти, например, кухонной дверцы, требует иных подходов к технологии ее обработки.

Фрезерный станок с верхним расположением шпинделя

Рис. 3. Фрезерование по копиру:

1 – плоский копир,

2 – заготовка (показана условно-

прозрачной),

3 – упор в столе, 4 – фреза

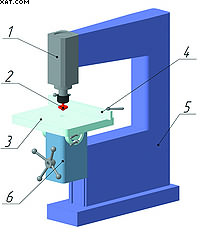

Рис. 2. Фрезерный станок с верхним

расположением шпинделя:

1 – фрезерный модуль,

2 – фреза,

3 – стол,

4 – линейка съемная,

5 – станина,

6 – механизм вертикаль-ного

перемещения и наклона стола

На рис. 2 показан фрезерный станок, в котором инструмент расположен над заготовкой и который благодаря такой компоновке получил название «станок с верхним расположением шпинделя». В качестве инструмента здесь чаще всего используется концевая фреза, которая устанавливается в шпиндель фрезерного модуля. Оператор может фрезеровать заготовку сверху и имеет хороший обзор зоны резания. Существует несколько основных способов работы на станках с верхним расположением шпинделя.

Сущность первого из них заключается в том, что заготовка вручную подается вдоль стола и направляющей линейки. Фреза проделывает в древесине прямолинейный паз или выбирает выемку, по форме подобную четверти.

Необходимое позиционирование заготовки относительно инструмента достигается путем вертикального перемещения стола и фиксации линейки в нужном месте.

Второй способ более распространен и известен как фрезерование по копиру (рис. 3). Заготовка устанавливается на плоский копир − пластину, в которой имеются внутренние или внешние кромки заданной формы. Кромки могут сопрягаться, образуя замкнутый контур − внутренний или внешний. Все это позволяет вести обработку пласти заготовки по траектории, соответствующей профилю копира.

Техника фрезерования заключается в перемещении копира с заготовкой по столу так, чтобы упор контактировал с профильной кромкой копира.

Подача заготовки осуществляется вручную. Благодаря широкому ассортименту концевых фрез разнообразной формы можно получать рисунки с различными узорами, используя один и тот же копир.

Метод получил широкое распространение в мебельном производстве, где фасады профилируют, прежде чем покрыть их декоративным слоем. Последовательное использование фрез − контурной и прямой − позволяет получать мебельные дверцы − фасады с проемом под стекло с фаской.

При необходимости упор может выдвигаться, демонтироваться или опускаться под стол. Во всех случаях работы с копиром необходимо соизмерять его габариты с размерами стола, в случае дисбаланса в процессе фрезерования заготовка может наклониться и утратить контакт с базовой поверхностью, что приведет к браку или поломке инструмента.

Станок этого типа можно использовать и как сверлильный или сверлильно-пазовальный, для этого потребуется специальное приспособление.

У фрезерного станка с верхним расположением шпинделя характерная станина с консолью, на которой закреплен фрезерный модуль. Консоль достаточно большая для того, чтобы во время обработки габаритная заготовка не сталкивалась со станиной.

Так как в процессе обработки деталей используются концевые фрезы, шпиндель фрезерного модуля, оснащенный цанговым патроном, может вращаться с высокой − до 18−20 тыс. об/мин − скоростью. Мощность привода такого модуля невелика − до 2,2 кВт, но этого достаточно для эффективного резания концевыми фрезами с ручной подачей до 5 м/ мин. Как правило, фрезерный модуль компактен, его привод размещен непосредственно на шпинделе, а скорость регулируется с помощью частотного преобразователя. Однако встречаются и такие схемы, где вращение передается от двигателя шпинделю через ременную передачу.

Стол оснащен механизмом вертикального перемещения для позиционирования заготовки относительно фрезы. Перемещение происходит вдоль направляющих на станине вручную (посредством штурвала) или с помощью пневмопривода или механизированного электропривода. Для того чтобы расширить возможности оборудования, некоторые модели фрезерных станков с верхним расположением шпинделя снабжаются функцией наклона стола за счет специальных цапф.

Для обеспечения безопасной работы на станке этого типа инструмент должен быть обеспечен специальным ограждением, не затрудняющим обзор зоны резания, а также электроавтоматикой для экстренной остановки. В некоторых моделях ограждение одновременно выполняет функцию стружкосборника: к нему подсоединяется гибкий шланг аспирационной системы, через который происходит отвод стружки и пыли.

Выполнение операций на копировально-фрезерных станках, в которых необходимо использовать специальные копиры, требует времени и дополнительных затрат на подготовку технологического процесса. Оснастка, изготовленная для определенной номенклатуры изделий, может стать ненужной, если детали, которые изготавливали с ее помощью, снимут с производства. Кроме того, во всех перечисленных выше случаях по копиру перемещается заготовка, а не инструмент, что критично для массивных деталей из древесины. Такое положение дел заставило разработчиков фрезерных станков перейти к более гибким схемоконструкторским решениям.

Фрезерные станки с ЧПУ

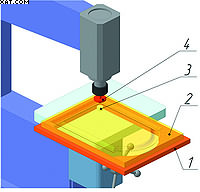

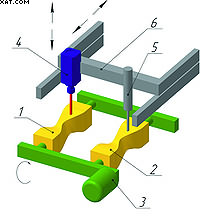

Рис. 4. Фрезерный станок для

объемного фрезерования с ЧПУ

(тип 1):

1 – фрезерный модуль,

2 – траверса (направляющая

поперечного перемещения),

3 – направляющая продольного

перемещения,

4 – заготовка

Для обработки группы габаритных древесных плит, например, таких как дверное полотно 2 х 1 м, существуют фрезерные станки (рис. 4), в которых во время фрезерования подается фрезерный модуль, а заготовка фиксируется в горизонтальном положении на станке, чаще всего с помощью вакуумных пневмоприжимов.

Фрезерный модуль перемещается как минимум в двух координатах в горизонтальной плоскости за счет электроприводов и направляющих. Траверса − направляющая, которая служит для поперечного перемещения фрезы, а две параллельные направляющие на основании станка используются для продольного движения относительно прямоугольной заготовки.

Все движения фрезерного модуля осуществляются с помощью системы программного управления, что позволяет перемещать инструмент по любой траектории и делать это оперативно, без применения каких-либо копиров и приспособлений.

Оператор задает траекторию подачи инструмента − форму фрезеруемого профиля пласти с помощью программы. Некоторые модели станков оснащаются информативными дисплеями, на которых отображается заданная форма.

Установка и смена инструмента производятся вручную, во время подготовки операции. В этот же период заготовка устанавливается на станок.

В зависимости от конструкции фрезерный модуль перемещается в вертикальном положении либо дискретно − для ввода инструмента, либо по управляемой координате. В последнем случае фрезерный станок может выполнять объемное фрезерование в трех координатах, но, как правило, вертикальный ход достаточно короткий − до 200 мм.

Не случайно фрезерные станки этого типа в некоторых источниках именуются фрезерно-гравировальными: помимо дверных полотен, они способны формировать объемную поверхность почти любой сложности; существуют программы, предназначенные для воспроизведения гравюр и барельефов на древесине и других материалах, поддающихся фрезерной обработке.

Приводы перемещения траверсы и фрезерного модуля, как правило, выполняются на базе механизма «рейка-шестерня» с высокой кинематической точностью и отсутствием проскальзывания. Скорость механизированной подачи − 10−15 м/мин. Кроме того, многие системы управления поддерживают режим дифференцированного управления подачей, когда скорость холостого хода фрезерного модуля может быть более чем в два раза выше скорости рабочего хода. Привод вращения фрезы моноблочный, с ротором на шпинделе. Мощности 2−2,5 кВт достаточно для поддержания нормальных режимов фрезерования, однако некоторые производители станков предлагают опцию − привод мощностью 5−8 кВт, что призвано повысить производительность фрезерных станков этого типа.

Наиболее серьезной причиной, по которой невозможно использование подобных станков, является номенклатура заготовок, ограниченная группой плит и щитов.

Станок для объемного фрезерования по копиру

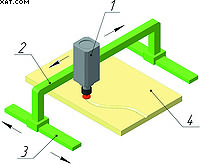

Рис. 5. Фрезерный станок для

объемного фрезерования

по копиру: 1 – заготовка,

2 – деталь-эталон,

3 – привод синхронного вращения

заготовок и образца,

4 – фрезерный модуль,

5 – копировальный упор,

6 –поперечная балка

Для серийного производства, например, брусковых деталей сложной формы, когда зачастую невозможно выделить отдельные изогнутые грани, существует особый класс фрезерно-копировальных станков, в которых в качестве копира используется деталь-эталон (рис. 5). Вместе с заготовками она устанавливается в специальные центры так, чтобы их оси были параллельными. С помощью электропривода заготовки и эталон синхронно вращаются, совершая полный оборот. В это время копировальный упор, который находится в постоянном контакте с поверхностью эталона, соединен через балку с фрезерными модулями и перемещается вдоль эталона. Фрезерные модули, оснащенные специальными удлиненными концевыми фрезами, снимают слой древесины, оставляя параметры заготовки в пределах формы эталона.

По сути, происходит последовательное «считывание» поверхности эталона в полярной системе координат с последующей передачей через жесткую механическую связь исполнительным органам станка − фрезерным модулям.

В зависимости от модели копировально-фрезерного станка за один цикл обрабатывается от одной до восьми и более заготовок, что частично компенсирует низкую производительность этого вида оборудования. Некоторые фрагменты эталона могут «не читаться» из-за их недопустимой кривизны, наличия «ступенек» и т. п. Силовое замыкание копировального упора также может быть причиной потери точности копирования.

Система продольного перемещения балки, как правило, рычажного типа. Фрезерные модули по устройству идентичны модулям в станках с верхним расположением шпинделя.

Итоги

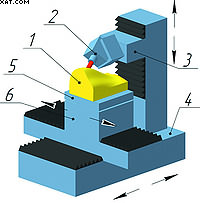

Рис. 6. Фрезерный станок для

объемного фрезерования с ЧПУ

(тип 2): 1 – заготовка,

2 – фрезерный модуль,

3 – вертикальный суппорт,

4 – станина, 5 – стол,

6 – горизонтальный суппорт

Различные методы фрезерования криволинейных поверхностей позволяют решать одни и те же задачи разными способами. В любом случае требуется тщательный расчет точности и необходимой производительности той или иной технологии получения деталей путем объемного фрезерования.

Так, например, стоимость нового специального станка, вероятно, будет тем фактором, который не позволит его приобрести для обработки малой серии деталей, и их обработка на существующем оборудовании даже при его низкой производительности и ограничениях станет все-таки оптимальным решением.

Использование станков с ЧПУ упрощает процесс подготовки производства, но только при условии высокой квалификации персонала. Иначе, при ненадлежащем контроле производственного процесса, весьма вероятны сбои в работе оборудования и внештатные ситуации. В то же время методы на основе механических копировальных систем менее зависимы от так называемого человеческого фактора.

Рассмотренные виды фрезерных станков с функцией копирования и обработки криволинейных поверхностей пользуются устойчивым спросом у производственников. Для эффективной высокопроизводительной обработки деталей сложной формы − спинок и сидений кресел, скульптурных композиций и других − созданы фрезерные станки, по компоновке близкие к обрабатывающим центрам (рис. 6).

Это дорогостоящее оборудование являет собой вершину инженерной мысли. Заготовка устанавливается на стол, и вся последующая обработка фрезерованием происходит в результате взаимного перемещения стола, суппортов и фрезерного модуля в трех координатах.

Большая часть процессов автоматизирована и централизованно контролируется процессором.

Для большей универсальности станка стол может быть сделан поворотным, так же как и фрезерный модуль. Фрезерных модулей, а вертикальном суппорте может быть несколько. Инструмент заменяется вручную или автоматически, с помощью специального дополнительного магазина.

Такой станок, в отличие от фрезерно-гравировального, способен обрабатывать заготовки большей высоты; за счет большего количества шарниров инструмент поворачивается в любое положение. В паре с 3D-сканером фрезерный станок для объемного фрезерования с ЧПУ может воспроизводить детали не только по проекту, но и по образцу в любом масштабе.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»