Оптимизатор загрузочного устройства лущильного станка BlockPLUS™

Новое программное обеспечение оптимизатора загрузочного устройства лущильного станка BlockPLUS™, разработанное специалистами североамериканской компании USNR, позволяет определять оптимальный диаметр чурака и выдает автоматике станка команду на срезание первого слоя шпона с учетом индивидуальных характеристик чурака.

Таким образом достигается больший полезный выход продукта: с чурака срезается больше шпона, чем при использовании прежней технологии.

Система BlockPLUS от USNR одна из лидирующих в отрасли с точки зрения обеспечения более высокого выхода, сокращения продолжительности цикла лущения, что, в свою очередь, ведет к улучшению общей пропускной способности лущилки. Программные средства усовершенствования нового поколения BlockPLUS™ повышают эксплуатационные возможности системы лущения. Покупатели систем оптимизации высоко отзываются о BlockPLUS, отмечая, что процесс лущения начинается уже во время первого вращения чурака и не выполняются пустые прокручивания из-за недостаточного втягивания бревна.

- Усовершенствованное автоматическое втягивание чурака и логика переработки комлевой «юбки» повышают пропускную способность системы лущения.

- Оптимизированная центровка чураков, особо точные измерения обеспечивают получение полноразмерной ленты шпона при оптимальном диаметре чурака.

- Замеры чураков выполняются в 500 тыс. точек (в подобных системах конкурентов − максимум в 36 тыс. точек).

Оптимизатор загрузочного устройства лущильного станка BlockPLUS обеспечивает предельно точное сканирование чураков − со степенью детализации в десять с лишним раз выше, чем у подобных систем конкурентов.

В системе BlockPLUS четыре датчика собирают данные по всей длине вращающегося на станке чурака, используя почти 500 тыс. точек данных для измерения и создания трехмерной компьютерной модели чурака в памяти ПК и генерирования оптимизированного решения по лущению. Применение новейшей лазерной технологии сканирования и обработки изображений позволяет BlockPLUS точно измерять каждую деталь поверхности (сучки, неровности, отверстия, надрезы и т. п.) с погрешностью менее 3 мм и получать очень точное сканированное изображение чурака.

Полученная цифровая модель чурака служит для определения оптимальных параметров технологии лущения, благодаря чему и достигается сокращение рабочего цикла и увеличение выхода продукта. Благодаря высокой степени разрешения компьютерной картинки, которая создается с помощью нового программного обеспечения, возможно построение точного профиля деталей поверхности (отверстий, комлевой «юбки» и т. д.). Информация о профилях с повышенным разрешением, которая поступает в память ПК, обрабатывается, и на этой основе выдается команда на выполнение операции в соответствии с рекомендованными параметрами, результатом чего является сокращение продолжительности цикла лущения на 5−7% и повышение выхода на 2−3% по сравнению с использовавшейся ранее технологией.

На основе информации о точных размерах чурака, в которую включены сведения обо всех выступах на его поверхности, автоматика устанавливает каретку непосредственно за этими выступами, не отрезая их. За счет этого сокращается количество холостых перемещений каретки. Высокоточный профиль чурака также позволяет лучше центровать чурак с помощью системы оптимизации.

Повышение выхода с помощью фильтрования полостей

В связи с тем что в ходе операции лущения диаметр чурака уменьшается, возрастает важность повышения выхода шпона с поверхности чурака, так как на нее приходится большой процент общего количества шпона, который может быть получен с чурака. Поскольку бревна имеют неправильную форму, за пределами самого большого условного цилиндра, вписывающегося в окружность чурака, можно получать годные к употреблению «рыбьи хвосты» и полосы шпона.

Компания USNR, производящая систему сканирования оптимизации второго поколения BlockPLUS, предлагает клиентам технику с продвинутыми функциональными возможностями, выходящими за пределы выработки решений при обработке цилиндра с максимальным диаметром, вписывающегося в окружность чурака. Такие возможности, и это доказано, способствуют значительному увеличению выхода.

- Сканирование всей поверхности чурака с очень высоким разрешением.

- Фильтрование полостей и способность отличать годный к использованию шпон от отходов, снимаемых при округлении чурака.

- Возможность задавать точку входа ножа для получения максимальной полосы шпона.

- Точная синхронизация работы режущей заслонки для мусора для получения первого годного для использования слоя шпона из каждого чурака.

Одним из важнейших технических новшеств BlockPLUS, которые обеспечивают новые возможности в производстве шпона, является возможность выполнения фильтрации полостей или дыр в чураке. Традиционно выработка решения по цилиндру с оптимальными параметрами предполагала математическое расширение диаметра цилиндра в пределах данных сканирования с одновременным перемещением центра цилиндра в сторону от ограничивающих точек данных − вплоть до достижения максимального диаметра цилиндра. Такой метод хорош для всех чураков с однородной, гладкой поверхностью.

В реальных чураках имеются полости

Поверхностные полости чурака образуются по многим причинам − таким, как аномалии роста деревьев, канавки, оставленные при обработке бревна окорочным станком, и т. д. Часто такие полости очень малы, и ценность получаемого шпона можно значительно повысить, если обеспечить «выход» оптимального цилиндра за ограничивающие точки данных, математически «заполнив» полости до заранее установленного предела.

Достижения USNR в технологии лазерного сканирования, использованные в системе BlockPLUS, обеспечивают сбор и передачу в «мозг» компьютера для выработки решений информации о результатах приблизительно 500 тыс. радиальных измерений, фактически информации о поверхности трехмерной модели чурака. Такая степень разрешения существенна для фильтрации полостей, поскольку необходимо точно определять размеры пустот в получаемом шпоне − для отнесения его к определенному сорту шпона и спецификациям для шпонопочинки.

BlockPLUS точно моделирует все особенности поперечного среза поверхности и использует этот уровень информационной детализации для точного определения присутствия «рыбьего хвоста» и полосы вне оптимального цилиндра.

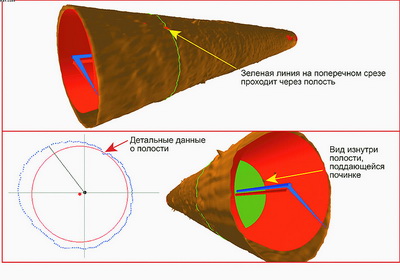

Трехмерное изображение поверхности чурака, полученное с помощью BlockPLUS, − это, по сути, вид раковины изнутри (см. рисунок-схему). На схеме: синяя линия − это ось вращения для сканирования, красная − линия, проходящая через центр окружности чурака, которая тоже показана красным. Фильтрованные или «заполненные» полости обозначены на рисунке как внедрения в оптимальный цилиндр, выделенный на схеме красным цветом. BlockPLUS устанавливает чурак в лущильном станке в положение, позволяющее забирать шпон с самыми большими приемлемыми для предприятий, производящих фанеру, пустотами, расширяя таким образом, количество возможных решений по получению оптимального выхода за границы самого большого имеющегося цилиндра. Сканирование высокой плотности, робастное компьютерное моделирование и передовые системы управления − все эти возможности новой системы BlockPLUS ставят ее в разряд уникального оборудования, позволяющего повысить эффективность производства шпона, используя некондиционную древесину для получения дополнительной продукции и увеличения прибыли предприятия.

Инсталляции BlockPLUS в России

В дополнение к нескольким системам, работающим в Северной Америке, компания USNR уже поставила новейшие оптимизаторы загрузочного устройства лущильного станка BlockPLUS™ на несколько российских заводов.

Oдна из этих систем эксплуатируется на заводе «Талион Терра» в г. Торжок Тверской области. Еще две установлены на Енисейском фанерном комбинате в г. Сосновоборск Красноярского края, одна уже работает, а другая находится в ожидании пусконаладки.

По интересующим вас вопросам просим связываться с нашими сотрудниками по телефонам: +7-963-266-82-66 в Красноярске (Алан Цингер); +7-917-511-86-79 в Москве (Лидия Волкова); +7-965-057-47-46 в Санкт-Петербурге (Oксана Филина).

Наш сайт www.usnr.ru