Древесно-полимерные композиты: перспективы развития

19 сентября в Москве состоялась I Международная конференция Creon «Древесно-полимерные композиты 2011» (ДПК). Мероприятие посетили более 100 человек. В развитии рынка готовы принять участие все заинтересованные стороны – поставщики полимерного и древесного сырья, компании – переработчики пластмасс, поставщики оборудования, представители научных организаций.

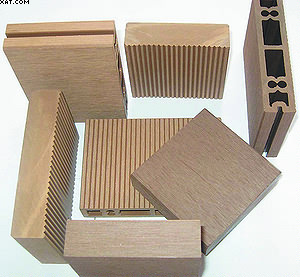

Изделия из древесно-полимерных композитов (ДПК)

ДПК представляет собой наполненный древесной мукой полимерный материал, сочетающий свойства полимера и древесины. Несмотря на то что российский рынок древеснополимерных композитов пока еще невелик, переработчики полимеров проявляют к этому материалу большой интерес.

Выступая на конференции, генеральный директор компании «Террадек» Дмитрий Шуганов рассказал о современном состоянии российского рынка ДПК. Он сообщил: пока до 97% рынка занимает декинг (доска для напольного покрытия). В то же время в мире ДПК используются также для производства автокомплектующих (отделочных панелей), уличной мебели, строительных материалов. Подавляющее большинство ДПК изготавливается на основе полиэтилена (83%). ПВХ и полипропилен используются в ограниченном количестве. В России ситуация примерно такая же. Число производителей ДПК в России стремительно растет, если в 2010 году их было только четыре, то в 2011м уже около 15. Объем рынка составляет около 200 тыс. м2 доски для напольного покрытия (или 3500 т). Рынок растет на 70-100% ежегодно. Производство исключительно прибыльно: при себестоимости сырья 35-45 руб. за килограмм оптовая цена составляет 70-100 руб., а розничная - 130-160 руб. в зависимости от качества продукции. По словам гна Шуганова, дилеры готовы работать с наценкой 30-50%, дистрибьюторы - с 15-30%, именно благодаря их усилиям рынок растет столь высокими темпами, однако очень скоро может насытиться, так что потребуются большие усилия для его развития. Сейчас на предприятиях большинства производителей работают маломощные китайские экструдеры, которые не позволяют обеспечить стабильный выпуск и соблюдение технологических стандартов. Кроме того, у большинства игроков рынка экструдер, как правило, только один, что лишает производство гибкости. В будущем, по мнению докладчика, на рынке будут доминировать игроки с объемом выпуска от 3 тыс. т в год, работающие на двух или трех линиях европейского производства. Это позволит выдавить с отечественного рынка азиатский импорт и существенно повысить долю российских компаний, которая пока не превышает 60%. Для преодоления «детских болезней» отрасли необходимо повышение культуры производства, строгое следование рецептурам и выбор поставщиков оборудования, которые будут оказывать техническую помощь в его освоении. Перспективным направлением рынка вслед за изготовлением декинга гн Шуганов назвал выпуск сайдинга ДПК.

Применение древесно-полимерных

композитов (ДПК)

Александр Соловьев, генеральный директор компании «Новотоп», изготавливающей древесную муку и пеллеты, рассказал о производстве древесной муки в России и ее характеристиках, которые необходимы для выпуска ДПК. Древесная мука хорошо известна в нашей стране еще с 1950х годов, широко использовалась как наполнитель мелких пластмассовых деталей и компонент линолеума. Последний ГОСТ по этому материалу был принят в 1987 году, однако в то время никаких требований к прочности изделий, в составе которых имеется древесная мука, не предъявлялось. В целом, по мнению гна Соловьева, ДПК по свойствам ближе к древесным конструкционным материалам, нежели к пластмассам, и это необходимо учитывать при их использовании и производстве. Для повышения качества изделий имеет смысл использовать древесную муку с частицами диаметром 200-400 мкм (ГОСТ допускает 500 мкм), однако это повышает требования к безопасности при работе с мукой, поскольку древесная пыль взрывоопасна. Избыточной влажности муки также нельзя допускать, поскольку пар усиливает коррозию оборудования и удорожает переработку.

Технический директор фирмы Farbenwerke Wunsiedel, производящей пигменты для полимеров, Йозеф Кухлер посвятил выступление проблеме окрашивания ДПК в массе. Цвет ДПК в целом лучше сохраняется, если используется краситель для дерева, но первоначальное обесцвечивание в этом случае происходит гораздо быстрее. Если же поверхность не предполагается обрабатывать, то лучше применять полимерный краситель. При этом истинной причиной потери цвета является не выцветание красителя, а механическое разрушение поверхности, которая в результате становится неровной и хуже отражает свет. При этом наличие или отсутствие УФстабилизатора никак не сказывается на качестве цветовой насыщенности.

О тенденциях развития мирового и российского рынка ДПК рассказала руководитель интернетпроекта «Древопластик.ру» Мария Белинская. По ее словам, более половины рынка до сих пор приходится на Северную Америку, где рост объемов потребления ДПК продолжается с 1990х годов, главным образом за счет усилий деревообработчиков. Китай развивает индустрию ДПК как экспортную, пытаясь выйти на американский рынок. Однако в Северной Америке изза кризиса и падения объемов строительства жилья в три раза спрос на материал снизился на 20% и пока не восстановился. Глобальный рынок, по прогнозам, к 2016 году вырастет в 2,5 раза, однако обострится проблема качества продукции. В Китае, который стремительно наращивает объемы выпуска ДПК, в качестве полимерной основы используется ПВХ, в качестве наполнителя - рисовая шелуха, а производство на большинстве предприятий осуществляется прямой экструзией, но с использованием устаревших технологий, что не гарантирует стабильного качества продукции. Европейский же спрос, который на 58% создает Германия, вряд ли существенно увеличится в ближайшие годы изза невысокой активности в автопроме. Ситуация в России пока неопределенная, изза того что рынок небольшой и достоверной статистики по нему немного. Неясно, кто возьмется его развивать, поскольку в Европе и США такие усилия прилагают экологические организации, пытающиеся ограничить использование древесины и призывающие рационально использовать древесные отходы. Для богатой лесами России, экспортера дешевой древесины, эти аргументы «зеленых» выглядят неубедительными.

Производителей ДПК не пугают технологические трудности и неопределенность перспектив рынка; как уже говорилось, количество игроков отрасли стремительно растет. Сразу три компании рассказали на конференции о запущенных линиях по выпуску ДПК. По словам заместителя начальника производства ПВХсмол стерлитамакского «Каустика» Радика Асфандиярова, компания сейчас наладила опытное производство гранул ДПК на основе ПВХ и предоставляет их переработчикам для испытаний. ПВХ и древесная мука в композицию вводятся в равных долях, мощность производства составляет 200 т в месяц.

Главный технолог компании «Мультипласт» Сергей Савосин рассказал о новом производстве ДПК на основе полиэтилена мощностью 200 кг в час в Татарстане. На заводе используется полностью автоматизированное оборудование ICMA, изготавливаются декинг и лага, а со следующего года планируется начать производство сайдинга и планок.

Руководитель направления «ИнтервеспСтанки» Леонид Ляпин рассказал о запуске нового завода по выпуску ДПК на юге России и представил видеоролик, посвященный этому событию. Китайская линия производительностью 100 кг в час значительно дешевле европейского оборудования и оснащена минимальными средствами автоматизации, тем не менее заказчик доволен ее работой.

Таким образом, хотя рынок ДПК в России только формируется, он уже начинает разделяться на сегменты премиум и бюджетный, и оба приносят инвесторам прибыль.

По материалам neftegaz.ru