Четырехсторонние станки. Часть 2

Четырехсторонние станки. Часть 1

Станки четырехсторонние. Часть 3

Первая часть одноименной публикации (см. ЛПИ № 6 (80), 2011 год) была посвящена истории создания, классификации и технологическим схемам четырехсторонних деревообрабатывающих станков. Продолжаем рассказ об этом оборудовании.

Сегодня нет деревообрабатывающего предприятия, на котором не использовался бы хотя бы один продольнофрезерный четырехсторонний станок. Основное назначение этого оборудования - изготовление погонажных деталей, имеющих постоянное прямоугольное или непрямоугольное сечение.

Виды четырехсторонних станков

Помимо подразделения на легкие, средние и тяжелые, эти станки по технологическому назначению подразделяются на обычные четырехсторонние, фуговальные и калевочные.

У обычных имеется стандартный набор суппортов: нижний горизонтальный, правый и левый вертикальные, верхний горизонтальный; другой состав суппортов определяется особенностями сечения обрабатываемых деталей и последовательностью операций для его формирования.

К калевочным относятся станки, у которых в дополнение к стандартному набору имеется еще один суппорт, предназначенный для профильного продольного фрезерования (калевки) сверху, снизу, с боков заготовки или под наклоном, а также для продольного распиливания.

Фуговальными же называются станки, конструкция которых дает возможность предварительного фугования заготовок.

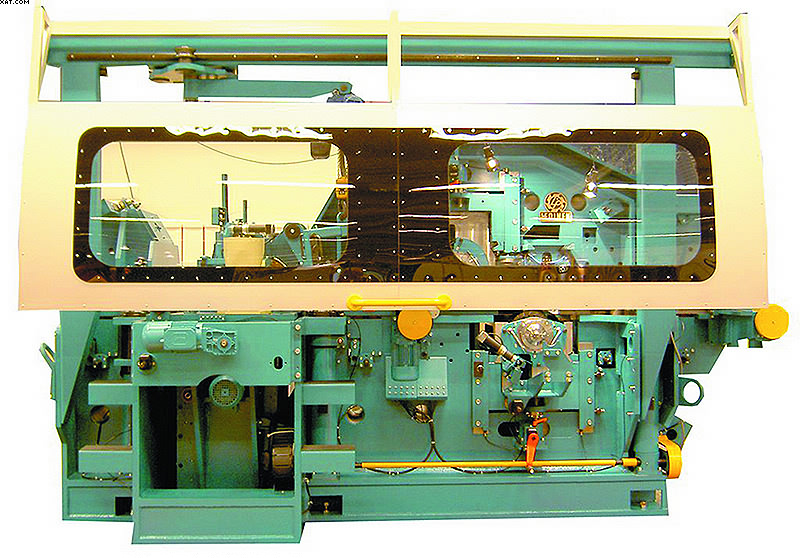

Четырехсторонний станок SUPERSET NT (SCM)

Фугование

Фугой (от немецкого Fuge) называется плоский стык или клеевой шов между двумя деталями, соединенными или склеенными друг с другом.

Плотность этого соединения зависит от того, насколько соединяемые поверхности по форме приближаются к плоскости.

Для формирования этой плоской поверхности вручную немецкие столяры использовали несколько стругов: сначала шрупхобель (Schrupphobel) - струг с полукруглым лезвием, название которого было переиначено у нас в шерхебель, затем раубанк (Rauhbank), ставший у нас рубанком, а для окончательной обработки - фугбанк или фугебанк (Fugebank), известный у нас теперь как фуганок.

Фуговальный станок появился в середине XIX века и был назван так потому, что, подобно настоящему фуганку, обеспечивал не только получение гладкой фрезерованной поверхности, внешне похожей на строганую вручную, но и ее выравнивание с устранением начальной поперечной и продольной покоробленности заготовки.

Это продольнофрезерный станок, в котором посредством вращающегося инструмента выполняется обработка плоской поверхности заготовки, прилегающей к базирующей плоскости.

Четырехсторонний станок M-180 (HIGH POINT)

При фуговании покоробленных заготовок на станке рабочий, взяв каждую в руки, должен сначала определить, какие пласти и кромки вогнуты, и оценить величину стрелы прогиба.

Заготовка укладывается на передний стол станка так, чтобы ее вогнутые стороны были обращены к этому столу и направляющей линейке. В начале работы этот загрузочный стол должен быть поднят до уровня заднего (приемного). После этого рукояткой он опускается вниз на величину, чуть большую, чем стрела прогиба заготовки. Затем заготовка продвигается вперед по столу, базируясь на нем только контактирующими с ним передней и задней крайними точками (рис. 1). Причем для достижения плоскостности важно, чтобы в процессе подачи заготовка не была разогнута. Если такое произойдет или заготовка будет уложена на стол станка выпуклой стороной вниз, то начальный прогиб сохранится и в результате фрезерования. После контакта с фрезой и обработки передний конец заготовки будет опираться уже на задний (приемный) стол, и заготовка, двигаясь дальше, станет постепенно переходить на этот стол обработанной плоскостью, пока не окажется на нем полностью. При этом ее крайняя задняя точка постоянно будет опираться на передний (загрузочный) стол. Аналогичным способом, с помощью вертикального фуговального суппорта, параллельно может устраняться покоробленность кромки заготовки, базирующейся по боковым направляющим линейкам станка.

Базирование по ленточкам

Некоторый недостаток такой схемы фугования состоит в том, что, перед тем как обработанный конец заготовки ляжет на приемный стол, он оказывается на весу в зоне расположения фрезы - в проеме между подающим и приемным столами. Изза этого возможна вибрация переднего конца заготовки и фрезерование ее поверхности. Поэтому в некоторых станках в качестве фугующей используется многозубая фреза, состоящая из набора пазовых фрез, проходящих через проемы в загрузочном столе.

Нельзя называть такую фрезу шевинговальной, поскольку под шевингованием (от англ. to shave - брить, скоблить) понимается отделочная обработка незакаленных зубьев зубчатых колес путем срезания с них тонкой стружки с помощью шевера - зубчатого колеса или рейки с зубьями, снабженными узкими поперечными канавками, которые образуют режущие кромки.

Сборный инструмент пазовыми фрезами формирует на нижней пласти и боковой кромке заготовки базирующие ленточки, которыми заготовка во время последующей обработки опирается на продольные выступы приемного стола, проходящие через весь станок. Удаление этих ленточек с получением гладкой плоской поверхности нижней пласти осуществляется фрезой последнего суппорта станка. Такое технологическое решение обеспечивает высокую точность обработки, однако изза высокой цены станка и сложности его настройки оно сегодня применяется довольно редко.

Фуговальные четырехсторонние станки

Для обеспечения прямолинейности готовых деталей перед четырехсторонней обработкой все достаточно жесткие, не изгибающиеся под собственным весом покоробленные заготовки должны были подвергаться предварительному фугованию на отдельном станке. В середине 1960х годов были разработаны фуговальные четырехсторонние станки, в которых совмещались функции фугования заготовок по нижней пласти и кромке и их последующей четырехсторонней обработки.

У любого такого станка есть характерный удлиненный передний загрузочный стол с боковой продольной линейкой такой же длины. Регулирование их положения на величину припуска, который должен быть снят первой фугующей фрезой станка, осуществляется станочником вручную, в зависимости от величины коробления заготовки в двух плоскостях. На рисунке хорошо видны рукоятки для изменения высоты загрузочного стола и положения направляющей линейки на величину этого коробления.

Важно и другое обстоятельство: при фуговании передний конец заготовки до его захвата механизмом подачи станка должен быть уже обработан фугующей фрезой при ручной подаче и должен опираться на приемный стол; обработка переднего края заготовки выполняется вручную с подачей заготовки по столу до захвата роликом, расположенным над приемным столом. Дальнейшее продвижение заготовки по заднему столу осуществляется уже всеми роликами механизма подачи, но это не приводит к ее распрямлению и не влияет на плоскостность полученной детали.

Поэтому первый ролик механизма подачи в фуговальных станках подъемный. В противном случае он будет разгибать покоробленную заготовку и фугование окажется невозможным.

Устранение продольной покоробленности длинных заготовок на фуговальном четырехстороннем станке возможно, только если длина его стола не менее 2,5-3 м.

Если обрабатываемая заготовка намного длиннее этого стола, то качественное фугование на станке невозможно.

Поэтому не стоит приобретать станки со столом, у которого длина 1 м и меньше, на таком оборудовании невозможно устранить фугованием коробление длинных и жестких заготовок.

Кроме того, опыт показал, что станочники довольно часто не выполняют операцию фугования, - механизмы перемещения фуговального стола и линейки оказываются заклиненными от долгого бездействия. Это означает, что затраты на приобретение фуговального стола будут напрасными, а простой загрузочный стол, изготовленный силами предприятия, обойдется значительно дешевле!

Четырехсторонний станок SUPERLES 4V-S150 (Ledinek)

Станина

Станина - неподвижное основание станка, на котором крепятся основные и вспомогательные узлы и агрегаты, механизмы и органы управления.

Она несет все статические, динамические и вибрационные нагрузки, возникающие при эксплуатации станка. Станины четырехсторонних станков еще не так давно изготавливались литыми.

Но в связи со сложностью изготовления моделей и проблемами, сопряженными с самим процессом литья, начиная примерно с 1970х годов все производители перешли на изготовление сварных станин из проката или листа. Причем некоторые из них освоили и дешевые станины на основе железобетона с наружной и (или) внутренней арматурой.

Недостаток литых и сварных станин, который не может сразу заметить покупатель станка, - их коробление за счет внутренних напряжений. Эти напряжения устраняются только путем отжига или старения - длительной (до полугода) выдержки станин. Но такую обработку сегодня не может позволить себе ни один производитель оборудования, и риск появления внутренних напряжений предотвращается за счет использования при сварке прерывистых швов, что снижает жесткость станин.

Поэтому предприятие, устанавливая станок, во избежание риска потери этим оборудованием точности обработки должно обеспечить высокую прочность основания (пола) под станком и горизонтальность расположения его рабочих столов в продольном и поперечном направлениях с точностью 0,01 мм/м.

Рабочий стол

Четырехсторонний станок ALFA-500 (MIDA)

Сверху на станине станка располагается рабочий стол. По нему и установленной вдоль него направляющей линейке осуществляется базирование обрабатываемых заготовок.

Стол изготавливается цельным или составным (если в разрыве между его элементами устанавливается фреза). При этом каждая последующая часть стола выполняется регулируемой по высоте - для настройки на величину припуска, снимаемого фрезой. В обычных четырехсторонних станках, где имеется только одна - первая нижняя фреза, стол обычно цельный и по высоте не регулируется.

Передняя часть и задняя сторона всех столов, прилегающие к фрезам, скошены вниз, для того чтобы они максимально нависали над фрезой и проем между ними был минимальным.

От массивности столов и жесткости механизмов регулирования зависит их устойчивость к воздействию вибраций. А от прочности (устойчивости к абразивному износу) зависит долговечность всего станка - при длительной эксплуатации во время обработки узких деталей на столах возможно образование вогнутых участков, что требует их замены или шлифования. Поэтому желательно, чтобы столы были изготовлены из чугуна, а рабочие поверхности имели покрытия, стойкие к износу.

Перекосы столов не допускаются - их плоскости должны быть строго параллельны. Время от времени следует проводить их проверку с использованием поверочных линеек, плоскопараллельных средств длины и щупов или индикаторов часового типа.

Гнезда винтов для крепления столов и шлицы этих винтов забиваются пылью и смолой древесины, что не позволяет открутить их без повреждения. Поэтому гнезда и шлицы следует периодически очищать и заполнять смазкой.

То же касается и конструкции продольных направляющих линеек станков.

Прижимы

В процессе проходной обработки заготовок на четырехсторонних станках осуществляется так называемое подвижное базирование, при котором базирующие поверхности заготовки в процессе ее обработки перемещаются (скользят) относительно установочных поверхностей базирующих устройств станка - столов и направляющих линеек. Иногда оно называется также скользящим базированием.

Чтобы обеспечить надежное базирование, заготовки при перемещении должны быть постоянно плотно прижаты к рабочим столам станка и направляющим линейкам. Для этого используются вертикальные и горизонтальные прижимы. Они имеют вид ролика (реже башмака) с цилиндрической пружиной, прижимаемого к заготовке пневмоцилиндром.

Конструкция и форма рабочей части прижима должны исключать образование на поверхности заготовки вдавленных полос или царапин. Поэтому прижимы следует постоянно очищать от налипшей грязи, а образующиеся на них царапины и заусенцы - зашлифовывать.

Если на станке предполагается обработка деталей, не имеющих поверхностей с шириной, достаточной для воздействия прижимов, например треугольного сечения, станок должен заранее оснащаться наклоняемыми прижимами.

Усилие, конструкция и расположение прижимов в станке должны исключать возможное выдавливание в сторону или «наезжание» друг на друга заготовок, проталкиваемых вперед механизмом подачи, в особенности имеющих косообрезанные или обломанные торцы.

Регулирование усилия прижима в большинстве станков производится вручную, с помощью ключей, за счет смещения положения прижима в поперечном к подаче направлении или изменения усилия сжатия пружин, а в станках с электронными системами настройки - за счет изменения их положения с использованием пары винтгайка.

В следующем номере журнала рассмотрим особенности механизмов подачи четырехсторонних станков, конструкцию их суппортов, включая калевочные, а также системы электронного управления этими станками.

Полную версию статьи (с иллюстрациями) смотрите в PDF-версии журнала.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»