Проект «Лиственница»: за и против

Совместный проект ОАО «Группа «Илим» и СПбГТУРП «Разработка инновационной технологии комплексной переработки древесины лиственницы» стал победителем конкурса комплексных проектов по созданию высокотехнологичного производства, на реализацию которого государство выделило 150 млн руб. Неудивительно, что проект стал поводом для дебатов в деловом и научном сообществах. В № 8(82) журнала «ЛесПромИнформ» за 2011 год мы изложили точку зрения инициаторов и исполнителей проекта на решение проблемы. Сейчас предоставляем возможность высказаться его критикам.

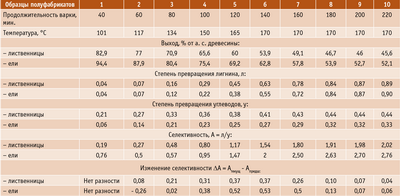

График. Условия варок и свойства полуфабрикатов, полученных из древесины лиственницы и ели

График смотрите в PDF-версии журнала

На основании анализа научных работ, публикаций, посвященных исследованиям в области производства целлюлозы, и результатов собственных исследований авторы этой публикации предпринимают попытку определения причин аномального поведения древесины лиственницы в процессе ее делигнификации с целью получения волокнистых полуфабрикатов для производства бумаги. Принимая изложенную в статье точку зрения на решение проблемы качества целлюлозы из древесины лиственницы, можно наметить вероятные варианты решения аналогичных задач при производстве целлюлозы из других пород древесины.

Сейчас наблюдается очередной всплеск интереса к проблеме комплексной химической переработки древесины лиственницы. Предлагаемая в проекте «Лиственница» инновационная технология предусматривает получение волокнистых полуфабрикатов и водного экстракта арабиногалактана. При этом должны быть решены проблемы варки, отбелки, улучшения бумагообразующих свойств полуфабриката, а также проблемы выделения и использования содержащегося в лиственнице арабиногалактана.

Для химической переработки лиственницы наиболее целесообразным является сульфатный (СФА) способ варки. Поскольку варка древесины лиственницы производится с предварительной водной экстракцией арабиногалактана, для ее выполнения применим только периодический способ получения целлюлозы. Необходимость предварительного удаления водорастворимых веществ очевидна, так как в процессе варки в варочный раствор поступают продукты распада арабиногалактана и дигидрокверцетина, что приводит к повышению расхода активной щелочи.

Одна из причин, сдерживающих получение водорастворимых веществ лиственницы в промышленных масштабах, - слабая привязка возможных вариантов экстракции к реальным технологическим процессам. Возникающие при этом затруднения обусловлены свойствами как древесного сырья и его компонентов, так и получаемых волокнистых полуфабрикатов. В связи с повышенной плотностью древесины основным фактором, определяющим скорость и полноту извлечения водорастворимых веществ из здоровой древесины, является геометрический размер частиц. Установлено, что из лиственничных опилок основная часть водорастворимых веществ извлекается в течение первых 5-10 мин. контакта с водой даже при комнатной температуре. Из фаутной древесины полисахаридная часть водорастворимых веществ экстрагируется с меньшей скоростью и не столь полно, как из здоровой. Из щепы водорастворимые вещества экстрагируются медленнее, чем из опилок. Например, за 10 мин. при температуре +70°С из щепы лиственницы извлекается в 11 раз меньше веществ, чем из опилок. С повышением температуры выше 100°С и увеличением продолжительности экстракции количество полимерного арабиногалактана, осаждаемого спиртом из раствора, уменьшается. Водный раствор загрязняется продуктами распада арабиногалактана и других компонентов древесины. Кроме того, клеящие свойства арабиногалактана ухудшаются с ужесточением режима его извлечения из древесины (при повышении температуры от 70 до 170°С). Известные способы экстракции водорастворимых веществ из древесины лиственницы либо требуют больших затрат времени, либо приводят к снижению показателей механической прочности целлюлозы.

лиственничной целлюлозы

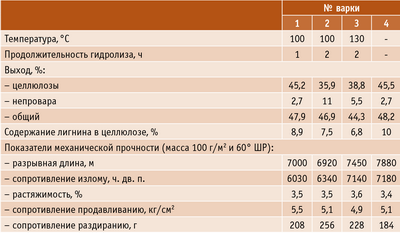

Сократить продолжительность экстрагирования можно путем повышения температуры. При изучении влияния температуры экстракции (100 и 130°С) и ее продолжительности (1 и 2 ч) было обнаружено, что при обработке в течение одного часа при 100°С в раствор переходит 4,0% водорастворимых веществ; при увеличении продолжительности обработки до 2 ч - 4,5%. При повышении температуры обработки до 130°С количество веществ, переходящих в раствор, увеличивается до 7,5%, причем увеличение продолжительности обработки с 1 до 2 ч незначительно влияет на количество этих веществ. Результаты последующей СФА варки (температура 170°С, расход активной щелочи 22% в ед. NaOH от массы а. с. д.) экстрагированных образцов древесины представлены в табл. 1. Из данных, содержащихся в таблице, видно, что одновременно с понижением общего выхода наблюдается уменьшение количества отсортированной целлюлозы и увеличение содержания непровара.

В работах ВНИИБ было отмечено, что ухудшение степени провара целлюлозы в диапазоне температуры водной обработки (предгидролиза) от 150 до 170°С наступает при одинаковой величине потерь лиственничной древесины. На этом основании был сделан вывод: явление торможения СФА варки наступает независимо от температуры предгидролиза, но при одинаковом выходе целлюлозы.

полученной с предгидролизом и без него

Сравнение различных методов экстракции показало, что наиболее полное извлечение водорастворимых веществ (15-30% от объема древесины) происходит при 150°С в течение 1-2 ч при гидромодуле 5. При этом механические свойства жесткой небеленой целлюлозы оказываются хуже, чем у образцов целлюлозы, полученных из неэкстрагированной древесины.

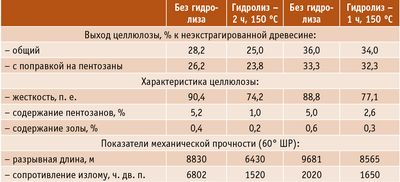

В ходе изучения влияния предгидролиза на качество беленой целлюлозы было установлено, что для получения целлюлозы с одинаковой степенью делигнификации из экстрагированной древесины требуется на 4-5% (абсолютных) меньше активной щелочи (по NaOH), чем на варку неэкстрагированной древесины. И наоборот: варка с одинаковым расходом активной щелочи экстрагированной древесины позволяет получить целлюлозу с низким содержанием лигнина.

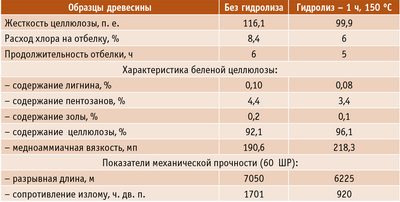

В свою очередь, снижение показателей механической прочности целлюлозы, полученной из экстрагированной древесины, в значительной степени зависит от режима предгидролиза (табл. 2). Отбелку образцов целлюлозы, полученной из экстрагированной древесины, можно проводить с меньшим расходом активного хлора и меньшей продолжительностью обработки (табл. 3). Однако и в этом случае у образцов беленой целлюлозы сохраняется низкий уровень механической прочности.

целлюлозы, полученной с предгидролизом и без него

Из данных, содержащихся в табл. 3, видно, что беленая целлюлоза из экстрагированной древесины при белизне 90% отличается высоким содержанием целлюлозы и низким содержанием пентозанов. При выяснении характера молекулярной неоднородности полученных образцов беленой целлюлозы было установлено, что, в отличие от целлюлозы из других пород древесины, лиственничная целлюлоза не растворяется в концентрированных растворах фосфорной кислоты. Пониженный уровень показателей механической прочности полученной целлюлозы по сравнению с соответствующим уровнем целлюлозы из других хвойных пород древесины характерен и для образцов целлюлозы, выделенных из неэкстрагированной древесины лиственницы.

В табл. 4 приведены цифровые данные условий сравнительных варок и показатели качества целлюлозы, полученной из неэкстрагированной древесины лиственницы и ели (щепа в форме спичек размером 20 х 2 х 2 мм). При этом исходное содержание лигнина в древесине лиственницы составляло 23,15%, а в древесине ели - 27,18%; содержание углеводов рассчитывалось по разнице между выходом древесного остатка и лигнина. Цифры, характеризующие разность между текущими и предшествующими показателями селективности, показывают, что независимо от породы древесины максимальное значение этого показателя достигается при температуре 165°С через 120 мин. после начала варки, то есть в момент перехода опасной границы варки.

Следует отметить, что при одинаковой скорости удаления лигнина селективность процесса делигнификации древесины лиственницы ниже аналогичных показателей для древесины ели. Низкая селективность процесса варки лиственницы и, соответственно, пониженный выход целлюлозы обусловлены повышенной растворимостью углеводной части древесины, что характерно для древесины лиственницы, отличающейся высоким содержанием гемицеллюлоз, в том числе водорастворимых веществ (камедей).

Повысить выход целлюлозы можно путем увеличения гидромодуля варки без изменения расхода активной щелочи, что приводит к меньшему разрушению гемицеллюлоз, от содержания которых зависит показатель разрывной длины. Поэтому при разработке режимов варки названному показателю следует уделять особое внимание.

Наиболее простым способом сохранения гемицеллюлоз является удаление лигнина из лиственничной целлюлозы повышенного выхода (45-48%, лигнин 6-8%) после полумассного размола хлорированием с последующей горячей обработкой щелочью или гипохлоритом натрия. В этом случае возможно получение целлюлозы, отличающейся по сравнению с СФА той же степени делигнификации большими показателями выхода (на 5-6%), разрывной длины (на 20%), сопротивления продавливанию (на 25%) при сохранении в одинаковых пределах показателей сопротивления излому (2500-3000 д. п.) и раздиранию (1,2-1,6 н).

Повысить эффективность СФА варки древесины лиственницы можно также посредством предварительной обработки щепы водным раствором бисульфита натрия (2% в ед. SO2) при температуре 90°С в течение 40 мин. Такая целлюлоза легко отбеливается при сохранении требуемого уровня показателей механической прочности.

Известно, что лиственничная целлюлоза по показателям механической прочности, помимо сопротивления раздиранию, уступает другим видам полуфабрикатов. Кроме того, у лиственничной целлюлозы наиболее прочные волокна: удельное сопротивление разрыву - 85-87 кг/мм2, в то время как в случае сосновой целлюлозы - 65-71 кг/мм2. По причине высокой прочности волокна лиственничной целлюлозы трудно размалываются и при любой степени помола обладают низким уровнем межволоконных сил связей, характеризуемых показателями разрывной длины.

Понятие прочности волокон обычно подразумевает сопротивление разрыву в направлении оси волокна, которое зависит от комплекса показателей структуры и химического состава целлюлозы. Известно, что, чем меньше в целлюлозе упорядоченных участков, тем меньше прочность волокон. Физико-механические свойства лиственничной целлюлозы определяются низкими значениями ОСК (общий объем субмикроскопических капилляров) и ОКС (объем клеточных стенок).

Можно предположить, что большая прочность единичных волокон, а также высокий уровень показателя сопротивления раздиранию и, соответственно, низкие значения показателя разрывной длины лиственничной целлюлозы обусловлены наличием в ней большого количества упорядоченных участков. Количественный рост таких участков возникает на стадии водной экстракции древесины лиственницы. Известно, что гидротермическая обработка кристаллизующихся волокнообразующих полимеров всегда сопровождается образованием вторичных надмолекулярных структур (вторичная кристаллизация).

С повышением температуры и удлинением продолжительности тепловой обработки у препаратов целлюлозы увеличивается степень кристалличности (см. рис.). В таких условиях замедляются диффузионные процессы, а также уменьшается доступность структуры волокна, условно характеризуемая химическим потенциалом диффундируемого вещества. Увеличение степени кристалличности приводит к повышению прочности индивидуальных волокон с одновременным снижением их гидрофильности. Носителем гидрофобных свойств является кристаллическая часть целлюлозы.

В промышленных условиях уже при пропаривании щепы, то есть в ходе первого термического процесса, компоненты лигноуглеводного комплекса гидрофобизируются, происходит уплотнение молекулярной структуры волокон. В результате образования пространственных структур снижается степень набухания лигнина в воде и растворе щелочи.

С целью исключения таких явлений в настоящее время, например, пропарку щепы производят в пропарочном бункере при температуре около 75°С, а при приготовлении химико-термомеханической массы (система Р-RC APMP фирмы Andritz) из лиственных пород древесины обработка щепы перед размолом выполняется щелочной перекисью при умеренной температуре. Однако эти явления присутствуют и на завершающем этапе обычной СФА-варки. Следует отметить, что в щелочной среде процессы вторичной кристаллизации целлюлозы замедляются, причем тем сильнее, чем выше концентрация активной щелочи.

Согласно упрощенной модели древесного волокна, оно состоит из коаксиальных (соосных) слоев кристаллических микрофибрилл (ламелл), охваченных аморфной оболочкой. В процессе варки ламеллы расщепляются, в конце варки наблюдается обратное агрегирование микрофибрилл. Агрегация микрофибрилл сопровождается резким сжатием клеточных стенок волокон и увеличением степени их кристалличности. Возрастание степени кристалличности целлюлозы (жесткоцепного полимера) сопровождается необратимым изменением размеров волокон, их удлинением и соответствующим увеличением показателя сопротивления раздиранию.

В процессе СФА варки наиболее высокая степень кристаллизации достигается в момент перехода опасной границы варки в интервале значений температуры от 165 до 175°С, когда из волокон удаляется значительная часть гемицеллюлоз, от содержания которых зависит показатель разрывной длины. В указанной области значений температуры в результате изменения ионного произведения воды из варочного раствора почти исчезают как гидроксид-, так и гидросульфид-ионы и процесс щелочной делигнификации превращается в гидротермическую обработку.

Отмеченные выше ограничения по температуре и продолжительности гидротермообработки нашли свое отражение в технологии модифицированных способов СФА варки. В этом случае температура понижается как при пропитке щепы, так и в течение всего варочного процесса. Повышается концентрация гидросульфид-ионов при пропитке щепы и в начальной стадии делигнификации. Активная щелочь распределяется с таким расчетом, чтобы уменьшить ее концентрацию в начале варки и повысить в конце процесса варки.

Варка производится до более высоких значений выхода целлюлозы и содержания лигнина. При таком режиме варки удается предотвратить чрезмерную гидрофобизацию компонентов лигноуглеводного комплекса древесины и сохранить в клеточной стенке волокон значительную часть низкомолекулярных углеводов, выполняющих функцию защитного коллоида.

Удаление гидрофильных гемицеллюлоз, происходящее в жестких условиях обычной СФА варки (особенно при варке древесины лиственницы), способствует агломерации макромолекул лигнина и образованию контактов между коаксиальными слоями кристаллической части целлюлозы, после чего волокна становятся инертными в отношении отбелки и размола.

Анализ литературы, посвященной проблеме, поднятой в этой публикации, а также результаты собственных исследований позволяют авторам публикации заключить, что осуществить комплексную химическую переработку древесины лиственницы с одновременным получением арабиногалактана и целлюлозы для производства бумаги с требуемыми показателями качества в условиях действующих предприятий Сибири почти невозможно.

Учитывая низкий уровень показателей механической прочности всех отечественных видов целлюлозосодержащих материалов, следует признать целесообразным перевод отечественных предприятий на режим модифицированных способов СФА варки.

В этом случае решение проблемы качества волокнистых полуфабрикатов из древесины лиственницы можно рассматривать как частный случай решения общей проблемы, существующей при химической переработке различных пород древесины.

Виктор ЕРМОЛИНСКИЙ, Ольга КОВАЛЕВА СПбГЛТУ им. С. М. Кирова

Литература

1. Ермолинский В. Г. Опасная граница делигнификации целлюлозосодержащих материалов // Ц.Б.К. - 2009, № 6. - С. 42-45.

2. Ермолинский В. Г. Щелочная активация компонентов лигноуглеводного комплекса целлюлозосодержащих материалов // Ц.Б.К. - 2009, № 7. - С. 40-45.

Полную версию статьи смотрите в PDF-версии журнала.