Заполнение полотен межкомнатных дверей

Включаем фантазию

Если не нажимать кнопку звонка, а просто постучаться в любую деревянную входную дверь, можно услышать глухой низкий звук. Если вам придет в голову, вспомнив правила хорошего тона, постучать в закрытую межкомнатную дверь современной квартиры, звук будет другим - более высоким и звонким.

Причина такой разницы - в конструкции дверных полотен. Действующим ГОСТом 662988 «Двери деревянные внутренние для жилых и общественных зданий. Типы и конструкция» предусмотрено, что для входа в квартиры используются усиленные дверные полотна типа «У» со сплошным заполнением внутреннего пространства, а в качестве межкомнатных - двери типов «Г» и «О» (глухие и остекленные), пустотелые, с мелкопустотным заполнением полотен.

Конструкция любого пустотелого дверного полотна включает в себя рамку из брусков древесины хвойных пород шириной не менее 40 мм; две наружные обкладки из древесноволокнистой плиты или клееной фанеры (с наружной облицовкой или без нее); вставки под врезку замка и петли; облицовку кромок (по периметру полотна или только по вертикальным кромкам) и заполнение различных видов. В конструкцию остекленных дверных полотен также входит еще одна внутренняя рамка, которая устанавливается по периметру проема, и комплект штапиков для крепления стекла.

Рис. 2. Заготовка двери с проемом под остекление,

изготовленная из древесно-стружечной плиты

экструзионного прессования

К деревянным межкомнатным дверям, включая те, которые изготавливаются из древесных материалов - древесностружечных и древесноволокнистых плит, действующими стандартами никаких специальных требований не предъявляется.

Дверные блоки должны соответствовать только требованиям ГОСТа 28786 «Двери деревянные. Метод определения сопротивления воздействию климатических факторов».

Собственно, любое межкомнатное дверное полотно есть пустотелая щитовая деталь, представляющая собой некий замкнутый объем, внутрь которого потребитель может заглянуть, только нарушив его целостность и сделав тем самым невозможной дальнейшую эксплуатацию двери. То, как выглядит внутреннее заполнение межкомнатных дверей, остается тайной на весь период их эксплуатации, который, в соответствии с действующей нормативнотехнической документацией, составляет около 50 лет.

Это развязывает руки производителям дверей, которые вольны выбирать для внутреннего заполнения полотен, по сути, любой устраивающий их материал, использование которого будет экономически оправданным.

Но при этом производители дверных полотен не должны забывать и некоторые важные требования ГОСТа 6629 «Двери деревянные внутренние для жилых и общественных зданий. Типы и конструкция», обязывающего изготавливать пустотелые дверные полотна с внутренней рамкой шириной не менее 40 мм и поставлять заказчику двери с уже выбранными гнездами под корпуса замков (защелок) и отверстиями под ручки.

Все европейские производители дверей поставляет дверные блоки с уже установленным замком и ответной планкой. Стремление к удешевлению продукции привело к разработке замков и защелок с пластмассовым язычком, габариты которых позволяют устанавливать их в рамку шириной 40 мм и отказаться от внутренних закладных брусков с обеих сторон полотна.

Купив такую дверь, покупатель избавляет себя от необходимости орудовать стамеской или вызывать мастера. Ему останется только приобрести накладки с фалевыми ручками, соответствующие его вкусу и интерьеру помещения.

Виды заполнения дверных полотен

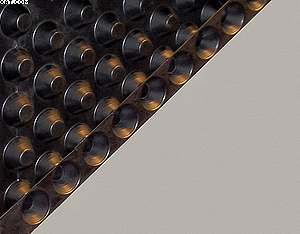

Рис. 3. Разрез пустотелого дверного полотна с заполнением

из двух листов пластмассы с конусами, полученными путем

вакуум-формования

Назначение элементов внутреннего заполнения в пустотелых щитовых деталях - создание связей между поверхностью обшивок, исключение местных прогибов этих обшивок, повышение жесткости деталей и обеспечение плоскостности их поверхностей, имеющие большое значение для дальнейшей обработки изделия.

В Приложении 2 к ГОСТу 6629 приведены примеры мелкопустотного заполнения щитовых дверных полотен деревянными брусками (рейками) или полосами ДСП, уложенными в продольном направлении; деревянными брусками (рейками), уложенными в поперечном направлении; элементами из шпона, клееной фанеры, мягкой и твердой ДВП, а также бумажными сотами. В предыдущую версию этого ГОСТа было включено и наполнение полотен элементами из спиральных стружек.

Заполнитель из деревянных брусков или реек. Технология: обкладки, сложенные лицевой стороной друг

к другу, пропускаются через двухсторонний клеенаносящий станок. После чего верхняя обкладка помещается на наборный стол, а на нее укладывается наружная рамка из брусков, заранее прирезанных в размер. Затем внутрь этой рамки вручную в произвольном порядке укладываются короткие бруски заполнения, на рамку помещается вторая обкладка, после чего собранный пакет передается в пресс для склеивания.

Недостаток такой технологии - необходимость получения большого количества брусков или реек, высушенных до необходимой влажности и профрезерованных на заданную толщину по обеим пластям. Использовать для такого заполнения отходы после вырезки дефектов древесины не удается изза того, что таких обрезков мало. Кроме того, короткомерные обрезки длиной менее 300 мм невозможно отфрезеровать на станках проходного типа, а сушка боковых реек, полученных при раскрое обрезных пиломатериалов, и их последующее фрезерование - неэффективны.

Заполнитель из полос древесностружечных плит. Для заполнения могут использоваться полосовые отходы мебельного производства, полученные при раскрое полноформатных плит на детали. При этом деление полос на бруски заданного размера может выполняться сразу в том же станке, если они будут включены в карту раскроя.

Если толщина дверного полотна, например, 40 мм, а толщина обкладок - 3,2 мм, то для того, чтобы бруски, вырезанные из ДСП, в заполнении лежали на пласти, толщина плиты должна быть около 33,5 мм. Плиты такой толщины не производятся. Склеивание брусков заполнения из плит толщиной 16 мм связано с высокой трудоемкостью и может оказаться экономически неэффективным.

Лучше бруски из ДСП в заполнении поставить на ребро. Но при этом возникает проблема подбора типа клея, его вязкости и расхода, поскольку прочность соединения при приклеивании ДСП кромкой к внутренней поверхности обкладок может оказаться низкой.

Заполнитель из полос шпона и клееной фанеры. Полосы материала для такого вида заполнения можно нарубить на гильотинных ножницах. Для того чтобы исключить наклон или падение полос шпона или клееной фанеры, поставленных на ребро внутри собранного пакета, их надо устанавливать с некоторым натягом в пазы, прорезанные в продольных брусках рамок будущего дверного полотна (рис. 1), в том числе и в раме проема под остекление. Полосы не вклеиваются, а удерживаются в этих пазах за счет собственной упругости.

Если в рамке имеются внутренние поперечные бруски (средники), то гибкие полосы заполнителя могут устанавливаться в пазы, пропиленные в них.

Заполнитель из мягкой ДВП. Под мягкой ДВП понимаются древесноволокнистые плиты плотностью 300 кг/м3 и меньше. Такие плиты выпускают толщиной от 8 до 100 мм и используют в основном в качестве шумо и теплоизоляционного материала. Изза характерного слоистого строения у них низкая прочность на разрыв перпендикулярно пласти, так что они не могут выполнять роль силового элемента в заполнении. Поэтому в рамке дверного полотна должны быть поперечные бруски. Пластины или брусковые элементы из мягкой ДВП укладываются между ними, а при прессовании пакета приклеиваются к обкладкам, что предотвращает их сдвигание и оседание вниз в готовом дверном полотне во время эксплуатации.

Заполнитель из твердой ДВП. На любом мебельном или деревообрабатывающем предприятии всегда образуется довольно много отходов полноформатных древесноволокнистых плит, которые обычно используются в качестве задних поликов корпусной мебели и обкладок дверных полотен. Такие плиты служат хорошим материалом для изготовления заполнителя. Их раскраивают на узкие полосы, по ширине соответствующие толщине рамки с плюсовым припуском не более 0,5 мм. Затем эти полосы устанавливаются в пазы рамки, подобно тому как при сборке заполнения из шпона или клееной фанеры.

Из этих полос может также изготавливаться решетчатый заполнитель дверных полотен. Для этого полосы в вертикальном положении собираются в пакет, который укладывают в приспособление, похожее на стусло.

В этом пакете на маятниковом круглопильном станке или станке с параллельным перемещением пилы с заданным шагом выполняются параллельные пропилы глубиной до половины ширины полос. Ширина каждого пропила должна быть равна толщине ДВП. Затем пакет освобождается и из отдельных полос, вставленных пропилами друг в друга, изготавливается решетка. Хотя такой способ трудоемок, однако он обеспечивает полную утилизацию почти всех отходов ДВП и повышает прочность дверного полотна.

Заполнитель из сплошной древесностружечной плиты экструзионного прессования. Такая ДСП с внутренними параллельными каналами, в которой древесные частицы преимущественно расположены перпендикулярно ее пласти, производилась в СССР многими предприятиями. Из нее может быть изготовлена прочная дверь с небольшой массой (рис. 2). Выходящие наружу отверстия каналов закрываются, как правило, до облицовывания пластей на кромкооблицовочном станке кромочным пластиком или рейками из массива.

Заполнитель из брусков древесностружечной плиты экструзионного прессования. Для того чтобы максимально уменьшить массу двери, изготавливаемой с использованием древесностружечной плиты экструзионного прессования, из такой ДСП нарезаются бруски шириной 15-25 мм, которые укладываются внутрь рамки дверного полотна параллельно друг другу. Такой заполнитель часто используют многие европейские изготовители высококачественных дверей. Проблема отечественных дверных предприятий в том, что подобная плита необходимой толщины не производится российскими предприятиями и ее необходимо закупать по импорту.

Заполнитель из спиральных стружек. Спиральная или витая стружка представляет собой сливную стружку, состроганную с кромки бруска из массивной прямослойной древесины. Она изготавливается на специальном стружечном станке из заготовок длиной 300 мм, толщиной 22-32 мм, соответствующей толщине рамки полотна с плюсовым допуском около 0,5 мм, и шириной от 80 мм, определяющей количество срезанных с бруска стружек. Толщина самой стружки 0,75-0,9 мм, диаметр витка - 45-65 мм. Кондиционная - без изломов - стружка собирается в контейнер, из которого вручную укладывается внутрь рамки будущего дверного полотна. Отечественной промышленностью в 1960х годах была создана полуавтоматическая линия мод. ПЛВС для изготовления полотен дверей с таким заполнением. Недостаток этой технологии заполнения - необходимость отбирать для изготовления стружки только высококачественную прямослойную древесину без пороков и дефектов.

Заполнитель из минеральной ваты. Технология аналогична заполнению из мягкой ДВП. Увеличивает пожарную стойкость дверей. Поскольку минеральная вата - эластичный материал, внутри рамки надо укладывать поперечные бруски. В противном случае на поверхности готового дверного полотна образуются заметные (особенно при глянцевой отделке) вогнутые участки, что не позволяет выполнять качественное шлифование пластей дверного полотна на широколенточных станках.

Заполнитель из пенополиуретана (ППУ). Внутрь уже склеенного полого дверного полотна впрыскивается жидкий ППУ, полотно заключено между двумя металлическими плитами, препятствующими выпучиванию обкладок при расширении этого состава в процессе его вспенивания. Двери

с таким заполнением хорошо поглощают звук и плохо проводят тепло. Недостатки технологии - высокая стоимость ППУ и необходимость дополнительно использовать специальное оборудование (машина заливочная, стенды для заливки).

Заполнитель из пластмассы. Запатентованный в Германии способ создания пустотелых дверных полотен. Суть технологии: внутри рамки помещают два листа из термопластичной пластмассы, на каждом из которых способом вакуумного формования выполнены выступы в виде усеченных конусов. Листы склеивают вершинами этих конусов (рис. 3).

Заполнитель из бумажных сот. Сотовый заполнитель изготавливается из бумаги для упаковки марки «Б» по ГОСТ 724773 или из шпульной бумаги марки «Б» по ГОСТ 89175. Размеры и другие параметры сотового заполнителя должны соответствовать требованиям ГОСТ 2323378 «Заполнитель сотовый бумажный. Технические условия». Он поставляется в виде непрерывной полосы или отрезков заданной длины; при формировании заполнения помещается внутрь рамки, растягивается по ширине и прибивается скобами к внутренним кромкам рамки. Толщина (высота) заполнителя должна превышать толщину рамки, чтобы в процессе сжатия пакета в прессе он частично потерял устойчивость и края бумаги приклеились к внутренним смазанным клеем поверхностям обкладок.

Заполнитель из гофрокартона. В качестве заполнения дверных полотен могут использоваться отрезки из многослойного гофрокартона, прирезанные в необходимый размер; перед прессованием их укладывают на пласть в проем рамки формируемого пакета. Если толщина гофрокартона, имеющегося в распоряжении предприятия, не соответствует требуемой по технологии, ее обеспечивают, набирая слой необходимого размера из нескольких листов.

В Германии запатентован такой способ производства мелкоячеистого сотового заполнителя из гофрокартона: в процессе изготовления его непрерывное полотно разрезается вдоль на полосы необходимой ширины, после чего каждая полоса поворачивается на 90° и все они склеиваются в единый блок. Полученные заготовки обрезаются в заданный размер и вкладываются в проем рамки дверного полотна.

Заполнитель из картонных сот. Изготавливается из толстого картона плотностью 220-240 г/м2 в виде полос заданной длины. В ходе технологического процесса его растягивают по ширине (подобно технологии, в которой используется заполнитель из бумажных сот) и прибивают скобами к внутренним кромкам рамки дверного полотна. Отличие состоит в том, что клей может наноситься на ребра картона до растяжения, когда наполнитель еще находится в плотном состоянии. Клей в этом случае наносится не на обратные стороны обкладок, а на обе стороны рамки, что позволяет добиться значительной его экономии.

Приведенный выше перечень технологий и видов заполнителя демонстрирует многообразие известных способов заполнения пустотелых щитов. Но и он далеко не полон. Изготовитель дверных полотен вправе использовать для их заполнения любые материалы и технологии. Так, для этих целей могут применяться даже кольца, нарезанные из гильз для намотки тканей, бумаги пленок, которые в больших количествах остаются на мебельных производствах. Сотовое заполнение - не единственный способ, обеспечивающий снижение себестоимости изделий. Вероятно, можно найти и много других. Нужно только оглядеться вокруг и включить фантазию.

Константин ПЕТРОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»