Преимущества технологии нестинга для мебельных производств

В последнее время все больше отечественных предприятий приобретают оборудование, работающее по технологии нестинга. Его растущая популярность неудивительна: в обычном варианте процесса производства мебели плитный материал сначала обрабатывается на форматно-раскроечном станке, затем на сверлильно-присадочном, тогда как при нестинге раскрой и сверление проводятся на одном станке за один проход.

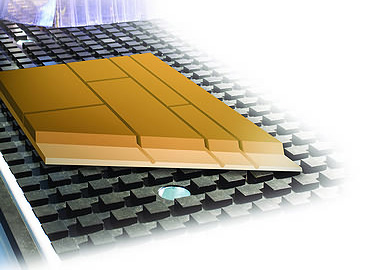

Матричный стол Dynestic, Holz-Her (Германия)

За счет меньшего количества рабочих операций существенно сокращаются время изготовления деталей и дополнительные издержки на транспорт и хранение. К тому же оптимизация раскроя широкоформатных плит позволяет экономить сырье. Нет необходимости предварительно раскраивать лист на полосы, а при изготовлении деталей сложной формы не обязательно раскраивать лист на прямоугольные заготовки.

Полная автоматизация процесса положительно влияет на точность и качество выполняемых операций, вероятность погрешности и ошибки станка крайне мала. Таким образом, при ис-пользовании технологии нестинга срок изготовления комплекта мебели сокращается, а производительность предприятия растет. К недостаткам технологии нестинга можно отнести отсутствие возможности горизонтального сверления – эту операцию необходимо проводить отдельно.

Конечно, целесообразность и эффективность использования нестинга зависят от специфики конкретного производства. Определяющими факторами будут производимое количество изделий, их серийность или уникальность, необходимость оптимизации раскроя и гибкость производственного процесса.

Станки, работающие по технологии нестинга, представляют интерес как для производителей лестниц, окон, дверей, кухонной мебели и других изделий с фасадами сложных форм, так и для компаний, занимающихся изготовлением фигурных декоративных изделий из пластмассы, легкого металла, композитных материалов из алюминия, например алюкобонда, или массивной древесины.

Немецкая компания Holz-Her предлагает своим клиентам серию обрабатывающих центров Dynestiс, относящихся к среднему ценовому сегменту.

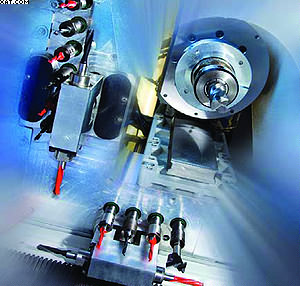

Основу конструкции центра составляет сваренная станина с установленными на ней отшлифованными направляющими для всех осей. Стандартные размеры: ось Х – 3900 мм, ось Y – 2100 мм, скорости: ось X – 80 м/мин., ось Y – 100 м/мин., ось Z – 25 м/мин. Линейные направляющие обеспечивают высокую точность в работе и длительный срок эксплуатации. Сверление, пиление, фрезерование, пазование – рабочая голова станка Dynestic с многофункциональным набором агрегатов может эффективно производить все виды операций по обработке деталей. Обрабатывающая головка оснащена мощным фрезерным шпинделем, сверлильной головкой с шестью вертикальными сверлами по оси X, четырьмя вертикальными сверлами по оси Y и одним двойным сверлильным шпинделем по оси X и Y.

Матричный стол Holz-Her Dynestiс с широкими и глубокими пазами был специально разработан для технологии нестинга и характеризуется оптимальным распределением вакуума.

Перед началом обработки на рабочем столе устанавливается воздухопроницаемая подложка из MDF, которая выступает в качестве защитной панели, а также всасывающей поверхности и опоры для обрабатываемых заготовок.

После обрабатывания примерно 6–10 различных нестинговых планов для удаления неровностей и сохранения равномерного распределения вакуума необходимо отфрезеровать поверхность быстроизнашивающейся подложки.

Стоит помнить, что у подложки из MDF высокие гигроскопичные свойства, поэтому рекомендуется перед началом работы отфрезеровать поверхность плиты. При работе с заготовками по технологии нестинга необходимо использовать вакуумный насос высокой мощности. Матричный стол Dynestiс с растром (шаг 50 мм) может быть укомплектован разным количеством вакуумных контуров – от одного до восьми. Вакуумные насосы таких центров мощностью 250, 500 м3/час (опция), 750 м3/час (опция) обеспечивают надежную фиксацию заготовок.

Испытания, проведенные совместно с производителем вакуумных насосов, показали, что cила фиксации матричного стола Holz-Her Dynestiс в три раза выше среднестатистической. Благодаря этому даже мелкие детали на таком столе обрабатываются более качественно.

Повышенная сила фиксации улучшает результат фрезерной обработки стандартных деталей; даже при высокой скорости подачи уменьшаются сколы на поверхности материала.

Числовое программное управление – обязательная часть станка. В комплектацию центра Dynestiс входит программа управления CampusSingle, которая повышает эффективность обработки деталей и создает удобные условия работы для оператора.

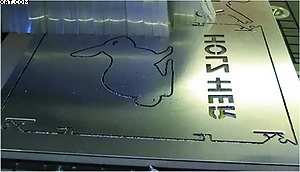

На эффективность использования технологии нестинга влияют конкретные условия работы мебельного производства. Так, технология нестинга может успешно применяться на мелких и средних предприятиях, которым нецелесообразно держать на своем производстве обширный машинный парк. Для крупных предприятий подобное оборудование обеспечивает высокую производительность при большом объеме выпуска продукции. Технология нестинга может использоваться при сложной фрезерной обработке деталей. Это обусловлено в первую очередь возможностью проведения большого числа операций на одном обрабатывающем центре с получением готовой детали и увеличением полезной площади заготовок. Незаменима данная технология и при реализации сложных дизайнерских проектов, при работе с заготовками сложной непрямоугольной формы.