Станки для раскроя плит с прижимной балкой . Часть 2

Станки для раскроя плит с прижимной балкой

Часть 2

Оборудование для производства мебели

Станки для раскроя плит с прижимной балкой. Часть 1У всех выпускаемых сегодня моделей агрегатов и устройств, предназначенных для станков для раскроя плит с прижимной балкой, о которых мы рассказали в предыдущей публикации (ЛПИ № 86, 2012 год), одинаковый состав.

К тому же, несмотря на то что у этих устройств могут быть значительные конструктивные отличия друг от друга, цикл их работы одинаков.

Порядок работы станка

Во время работы станка пакет раскраиваемых плит или деталей помещается на его стол, под прижимную балку, и базируется по направляющей линейке. Суппорт при этом находится в исходном положении - обычно слева по направлению подачи. Включается перемещение упора, придвигающего кромку раскраиваемого пакета вплотную к продольной упорной направляющей линейке. Затем прижимная балка опускается, прижимая пакет к столу, и суппорт совершает рабочий ход, выполняя пиление. А основная и подрезная пилы опускаются вниз, ниже поверхности стола, после чего суппорт на повышенной скорости возвращается назад и пилы поднимаются в рабочее положение. При выполнении операции учитывается ширина раскраиваемого пакета - суппорт останавливается так, чтобы при проведении следующего реза длина рабочего хода была наименьшей. Одновременно с завершением холостого хода суппорта прижимная балка поднимается и пакет освобождается. Далее пакет продвигается вперед на заданное расстояние и цикл повторяется.

Первый рез передней кромки пакета на станке называют отбеливающим. Он выполняется для того, чтобы выровнять все кромки плит и создать базу для всех последующих резов. При их проведении пакет продвигается вдоль упорной линейки на расстояние, определяемое картой раскроя.

Наиболее часто применяемые карты при раскрое пакета полноформатных плит предусматривают следующие шаги обработки: отбеливающий рез вдоль длинной стороны пакета, затем два или три последовательных реза для его раскроя на полосы, следом завершающий рез, после чего следует поворот полос на 90°, потом возврат полос назад через станок, далее отбеливающие резы на передних кромках полос и наконец последовательные поперечные резы для раскроя полос на пачки заготовок.

Производительность станков при одинаковых картах раскроя, задающих общее число и суммарную длину резов, определяют два основных фактора: наибольшая толщина раскраиваемого пакета и способ загрузки станка.

Фактор толщины пакета

Понятно, что чем больше толщина раскраиваемого пакета плит, тем выше производительность станка в целом. Однако это утверждение верно лишь для производств, выпускающих продукцию серийно, в больших объемах.

На практике на предприятиях, выпускающих изделия мелкими партиями или индивидуально, по заказам, обычно невозможно создать для всех изделий одинаковые карты раскроя, позволяющие одновременно распиливать плиты, уложенные в пакет максимально возможной толщины.

В результате такие предприятия вынуждены раскраивать плиты на заготовки в соответствии с индивидуальными картами раскроя, буквально по одной, что резко снижает производительность станка.

Любое увеличение максимальной толщины раскраиваемого пакета в конструкции станка конкретной модели означает использование в нем пилы большого диаметра, удлинение направляющих для ее вертикального перемещения, повышение мощности приводов вращения пилы и перемещения пильного суппорта, усиление других деталей и узлов и так далее, что увеличивает стоимость оборудования. Поэтому, прежде чем выбрать станок, следует тщательно оценить конструкцию предполагаемых к выпуску изделий и будущие карты раскроя - для того чтобы правильно выбрать максимальную толщину пакетов, которые придется раскраивать, и тем самым избежать лишних расходов.

Способы загрузки станков

Станки для раскроя плит с прижимной балкой в зависимости от выбранного околостаночного оборудования могут загружаться спереди - по столам с воздушной подушкой - или сзади, с использованием подъемного стола.

Простейшее и наиболее экономичное решение, в наибольшей степени подходящее для многих мелких предприятий, - использование станка для раскроя плит с прижимной балкой, оснащенного столами с двух сторон.

Пакет раскраиваемых плит в станке с таким оснащением вручную или с помощью вакуумных загрузчиков формируется на столах, а затем, также вручную, продвигается по ним в станок для раскроя. Пакет базируется по продольной направляющей линейке, а места резов определяются положением находящихся на ней поперечных упоров.

В зависимости от конструкции упоры могут быть откидными, их положение настраивается заранее, или программируемыми - автоматически перемещаемыми вдоль линейки по заранее заданной программе.

Главное преимущество такой конструкции станка - довольно невысокая стоимость и небольшая занимаемая площадь.

В 1970 году немецкая фирма Holzma получила патент на механизм подачи пакета плит в станке для раскроя, управляемый системой ЧПУ, и этим пакетом стали оснащать свои станки все изготовители.

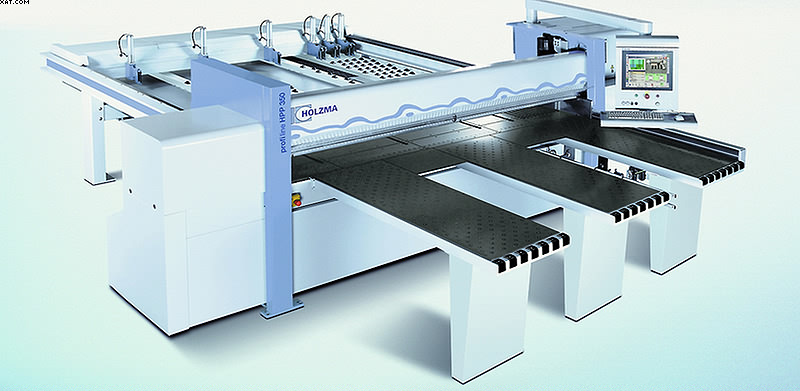

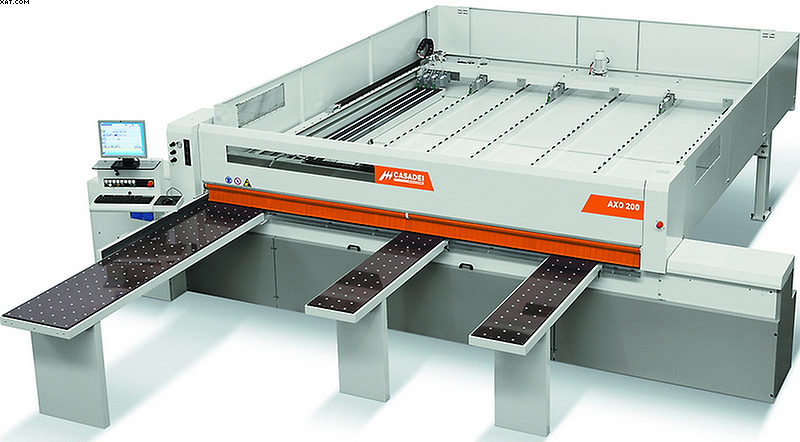

Центр для раскроя плит Holzma HPP 350

Центр для раскроя плит Holzma HPP 350До последнего времени станки, оснащенные загрузочными столами с двух сторон, производились лишь немногими компаниями: GIBEN (мод. Smart), Homag Espana - до преобразования ее в Holzma S.A. в 2007 году (мод. CH 03), Gabbiani (входящая в группу компаний SCM Group) и некоторыми другими, в том числе тайваньскими. Одной из инноваций на сегодняшний день является решение компании Gabbiani: система Flex Cut c пятью дифференцированными резами.

Рис. 1. Схема механизма подачи плит в станке для раскроя:

1 – конструкция из металлического профиля;

2 – поперечная балка;

3 – направляющие поперечной балки;

4 – привод перемещения балки;

5 – толкатели пакета с клещевыми захватами;

6 – роликовые шины;

7 – пакет плит; 8 – станок

Механизм подачи пакета плит в станке для раскроя, управляемый системой ЧПУ (рис. 1), включает в себя собранную из металлического профиля конструкцию, частично закрытую по бокам листами, поперечную балку, перемещаемую по двум направляющим с помощью помещенного на нее привода, который оснащен уравнительным механизмом. На этой балке закреплены толкатели с клещевыми захватами раскраиваемого пакета, продвигающими его по неприводным роликовым шинам. Точное программируемое рабочее перемещение балки осуществляется посредством пар «шестерня - рейка».

Даже при наличии в станке механизма подачи пакет раскраиваемых плит все равно формируется станочниками на передних загрузочных столах вручную. Затем при поднятой прижимной балке этот пакет базируется рабочим по направляющей линейке и продвигается им назад, в станок, до контакта с передними плоскостями толкателей, которые играют роль продольного упора.

Далее в автоматическом режиме по команде системы ЧПУ станка клещи толкателей смыкаются и захватывают пакет. Толкатель начинает движение вперед, перемещая пакет под П-образный портал до достижения положения, в котором должен быть сделан отбеливающий рез. Здесь толкатель останавливается, его клещи разжимаются и срабатывает подвижный боковой упор, дополнительно выравнивающий плиты в пакете и прижимающий их к продольной линейке. Затем последовательно опускаются защитное ограждение и прижимная балка и суппорт с пилой совершает рабочий ход, отпиливая от плит в раскраиваемом пакете узкие рейки, выравнивая его переднюю кромку. После этого пила опускается вниз и возвращается назад, останавливаясь в ближайшем положении к продольной кромке пакета.

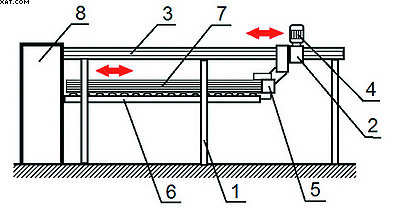

Рис. 2. Раскрой пакета с использованием разделенной прижимной балки:

1 – стол;

2 – полотно пилы;

3 – толкатели с клещевыми захватами, удерживающими остаток пакета;

4 – раскраиваемый пакет;

5 – передняя часть разделенной прижимной балки, удерживающая пакет;

6 – задняя поднятая часть прижимной балки над толкателями

Далее пакет снова перемещается вперед на расстояние, определенное картой раскроя, и в автоматическом режиме выполняется отрезание первой полосы пакета. Цикл повторяется до тех пор, пока в пакете не останется одна полоса. Следует помнить, что наименьшая ширина реек хвостовой части пакета, удерживаемых клещами толкателя, - один из важных показателей станка, который обычно не указывается изготовителем в его технических характеристиках. Наименьшая ширина остатка плит достигается у станков с разделенной прижимной балкой, под заднюю часть которой могут заходить клещи толкателя, удерживающие остаток пакета, состоящий из узких полос раскраиваемого материала (рис. 2).

Полученные после раскроя пакета полосы остаются на загрузочных столах, разворачиваются на 90° и снова продвигаются в станок, после чего циклы пиления повторяются автоматически в соответствии с заданной картой раскроя. Но надо следить за тем, чтобы в станок одновременно помещались только полосы с совпадающими в них поперечными резами.

Для увеличения производительности станков в последние годы были разработаны механизмы подачи с толкателями, продольное положение которых относительно поперечной балки настраивается индивидуально. Это дало возможность при поперечном раскрое помещать в станок все полосы пакета одновременно. При этом их индивидуальное продольное смещение относительно друг друга позволяет совмещать места совершения поперечных резов, что фактически вдвое повышает производительность станка.

Загрузочные устройства к станкам

Формирование пакета раскраиваемых плит на передних загрузочных столах станка для раскроя плит всегда требует значительного времени и отличается высокой трудоемкостью.

Для облегчения загрузки многие предприятия оснащают свои участки раскроя управляемыми вручную вакуумными устройствами для подачи плит на загрузочные столы по одной. Однако это не решает проблемы полностью.

Наиболее эффективным решением стало оснащение станка для раскроя простейшим питателем на основе подъемного стола с рольгангом и сталкивателем. Такой питатель устанавливается сбоку от загрузочных столов станка и сдвигает из стопы пакета плиты необходимой толщины.

Однако одновременная загрузка плит на передние столы со снятием с них же раскроенных деталей неудобна и неизбежно связана с загромождением зоны загрузки-выгрузки.

Поэтому наилучшим решением, обеспечивающим правильное движение продукта при выполнении технологического раскроя, является применение станков с задней загрузкой. У таких станков на задней стороне имеется подъемный стол с рольгангом для стопы раскраиваемого материала. Роль сталкивателя плит со стопы на роликовые шины выполняет толкатель станка, который продвигается по удлиненным направляющим.

При выборе станка для раскроя и определении места его установки в цехе важно обеспечить возможность подачи стопы плит на рольганг загрузочного подъемного стола с помощью вилочного погрузчика с трех сторон. Такая возможность обеспечивает большую гибкость участка, поскольку позволяет подавать на раскрой в станок плиты с разной облицовкой из разных стоп.

Поворот полос

В процессе раскроя пакета отрезанные от него полосы выходят из станка по одной. Они остаются на столах и вручную сдвигаются в сторону, чтобы освободить место для следующих.

В большинстве станков перед подачей плит на поперечный раскрой их поворот на 90° выполняется вручную. Некоторые изготовители оснащают свои станки поворотными устройствами или поворотными столами. Такое устройство может устанавливаться за станком над роликовыми шинами и служит для поворота полноформатных плит с поперечного положения в продольное - в соответствии с картами раскроя, предусматривающими отрезание головной части плит при сложном смешанном раскрое.

Но чаще используются широкие цельные поворотные столы с воздушной подушкой, заменяющие собой несколько узких столов. При раскрое пакета на полосы такой стол прилегает к станку длинной стороной. Когда все отрезанные полосы пакета выйдут на него, включается механизм поворота, полосы перемещаются в положение торцами к станку и могут быть задвинуты в него до захвата клещами толкателя.

Такая механизация несколько облегчает работу станочников, но существенно не влияет на уменьшение периода цикла при простом и простом смешанном раскрое.

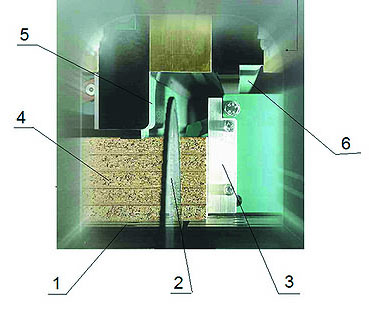

Sigma Impact – пильный центр SCM

Sigma Impact – пильный центр SCMРазгрузка станков

Приобретая станок для раскроя плит, полезно обратить внимание на такую, казалось бы, мелочь, как форма загрузочных столов в плане. Если она прямоугольная, существует опасность повреждения нижней пласти детали об их угол. Предпочтительнее в этом смысле закругленная форма конца стола. Но лучше всего, если на конце стола установлен ролик, по которому станочник может легко скатить стопку деталей, чтобы взять ее в руки для переноски к стопе.

Укладка деталей в стопу вручную весьма трудоемка, особенно при довольно больших объемах раскроя. Простейшим способом механизации сортировки и укладки раскроенных деталей в стопу является использование роликовых подъемных столов, положение которых по высоте регулируется педалью.

Но на предприятиях с серийным производством и большими объемами раскроя плит укладка деталей вручную - фактор, сдерживающий эффективность производства. Поэтому на таких предприятиях используются более сложные системы автоматического адресования и автоматической укладки деталей в стопы, в которых часто задействованы механизмы с вакуумным захватом деталей.

Детали опознаются с помощью наклеенных на них штрих-кодовых меток, которые распечатывает принтер, установленный на выходе из станка. Такие метки позволяют исключить потери деталей на всех этапах производства, что дает возможность существенно экономить используемые материалы.

Но пока в нашей стране число станков и линий раскроя плит на их основе, оснащенных автоматическими системами укладки деталей в стопы, можно буквально пересчитать по пальцам.

Автоматические линии раскроя плит

Для многих российских мебельных предприятий характерна ситуация, когда неправильно выбранный изначально станок формально высокой производительности (поскольку на нем можно раскраивать пакеты плит большой толщины) не обеспечивает потребности предприятия, так как из-за большого разнообразия карт раскроя это оборудование используется для пиления всего одной-двух плит. И бывает так, что предприятие вынуждено приобретать и устанавливать рядом с ним второй такой же станок.

Это ошибка. Значительно эффективнее вариант, когда под углом к такому оборудованию устанавливается станок с меньшей шириной портала - так называемая угловая комбинация. Первый станок выполняет раскрой пакета на полосы, а второй - поперечный раскрой полос на детали. При этом системы ЧПУ станков объединяются, что обеспечивает выполнение ими одной и той же карты раскроя.

Важно, что узкие станки (с рабочей шириной до 1300 мм) изготавливаются почти каждым производителем, выпускающим станки для раскроя плит с прижимной балкой, и стоимость такого оборудования ощутимо ниже стоимости широких станков.

Большинство наших предприятий, которые используют станки для раскроя плит с прижимной балкой, надеясь на «чистовой» раскрой, полностью отказались от последующей форматной обрезки полученных деталей на отдельных станках, предназначенных для выполнения этой операции, или от использования комбинированных двухсторонних кромко-облицовочных станков, позволяющих выполнить форматную обрезку за два прохода.

Но о необходимости ее выполнения и об особенностях оборудования для этой операции - в следующих номерах нашего журнала.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Комментарии специалистов

Директор компании «Шеллинг» Константин Кобзев

На малом предприятии имеет смысл заменить станок круглопильный с кареткой на станок для раскроя плит с прижимной балкой при достижении производительности более 1,5 м3/ч (в зависимости от карт раскроя, серии деталей).

Особое внимание при выборе станка с прижимной балкой следует обратить на показатель мощности оборудования, на измерительные системы, направляющие каретки подачи и пильного агрегата, на способ позиционирования деталей относительно линии реза (выравнивание деталей), на механизмы пильного агрегата, скорость раскроя, систему удержания деталей в захватах, производительность (в зависимости от карт раскроя), а также вес.

Ведущий консультант отдела продаж мебельного оборудования группы компаний «КАМИ» Иван Дементьев

Производительность раскроечных станков довольно сложно обозначить в квадратных метрах или в количестве обработанных листов. Все зависит от специфики каждого отдельно взятого производства, от сложности карт раскроя. Стремление современных производств к увеличению выхода полезного материала и сокращению отходов на участках раскроя заставляет использовать множество разных и зачастую сложных карт раскроя: с большим количеством резов, поворотов материала и т.д. С учетом этих факторов, в компании «КАМИ» разработали систему оценки расчетной производительности раскроечных станков, целью которой, в первую очередь, является правильная оценка производительности станков нашими заказчиками.

В основе этой расчетной системы - работа базового станка на средней (распространенной) карте раскроя. Вот примерные показатели производительности станков:

- форматно-раскроечные станки с подвижной кареткой - 30 листов или 150 м2 за 8часовую рабочую смену;

- станки для пакетного раскроя с прижимной балкой - 70 листов или 350 м2 за 8-часовую рабочую смену;

- раскроечные центры с ЧПУ с передней загрузкой материала - от 150 листов или 750 м2 за 8-часовую рабочую смену.

Поэтому малому предприятию стоит всерьез задуматься о замене станка, если производительность участка раскроя достигла 30 листов в смену. Наверняка станок, который эксплуатируется на этом участке производства, уже работает на пределе своих возможностей. Нюансов при выборе такого оборудования много, но я хочу подчеркнуть значимость несущественных, на первый взгляд, но очень важных параметров.

- Длина пропила. Нужно учесть максимальный формат листа, с которым придется работать на этом станке, причем, оборудование должно обеспечивать длину пропила с запасом. Это необходимо для удобства работы оператора: станок с длиной пропила большей, чем длина раскраиваемого листа, позволит быстро базировать лист для первых резов, а также поворачивать полосы, не вытаскивая их на передние рабочие столы, что положительно скажется на производительности.

- Высота пропила. Эту характеристику не надо путать с характеристикой «вылет пилы». Высота пропила отражает достоверную величину по полезному резу определенного станка. Вылет пилы - это максимальная высота пилы над рабочим столом, и в этом случае не учтены высота зуба пилы и тот факт, что для нормального раскроя зуб должен как минимум на 10 мм выступать над заготовкой. По факту от показателя величины вылета пилы нужно отнимать 20 мм, только в этом случае вы получите реальную цифру полезного реза.

- Количество и расположение захватов на программном толкателе. Толкатель отвечает за точность раскроя, а захваты - за деликатную и, в то же время, стабильную фиксацию листа или пакета заготовок. Есть еще один плюс от большого количества захватов: как отмечают наши покупатели, на практике при одинаковой ширине раскраиваемых заготовок на поперечных (вторых) резах несколько полос можно запускать параллельно и тем самым существенно увеличить производительность.

Менеджер по экспорту и маркетингу компании Langzauner GmbH (Австрия) Михаэль Лауфенбек

Решение о замене станка круглопильного с кареткой на станок для раскроя плит с прижимной балкой зависит не от размера компании, а от размера и содержания ее продуктового портфеля. И еще - надо понимать, что если у вас серьезное намерение увеличить производитель производства, недорогое оборудование покупать нет смысла. Хорошие станки для раскроя плит с прижимной балкой стоят не менее 50 тыс. евро.

Директор ООО «Хай Поинт» Анатолий Бутусов

Современный автоматизированный раскроечный центр - это высокопроизводительное и дорогое оборудование. Инвестировать в такое оборудование имеет смысл комбинатам и фабрикам, которые выпускают большой объем продукции и у которых на потоке выполняются операции раскроя однотипных и одноразмерных деталей, например, если на потоке обрабатывается свыше 100 м2 ДСП в течение одной смены. Если же фабрика производит мебель под заказ, если производство предполагает обработку на станке разных по твердости материалов и раскрой заготовок разных типоразмеров, лучше остановить свой выбор на круглопильном станке с кареткой. Сейчас на рынке имеется широкий ассортимент оборудования такого типа, включая высокопроизводительные форматно-раскроечные станки, в том числе - оборудованные прижимной балкой для повышения качества реза при проведении пакетного раскроя. Использование такого станка сократит время, необходимое на переналадку и позволит оптимизировать производство.