«Тернейлес» – устойчивое управление лесами

ОАО «Тернейлес» – крупнейшая лесоперерабатывающая компания на Дальнем Востоке, представляющая собой группу предприятий, которые составляют единый производственный комплекс по заготовке и переработке древесины.

Состав группы «Тернейлес»

ОАО «Тернейлес»

Генеральный директор Владимир Щербаков

45% в уставном капитале принадлежит японской компании Sumitomo Corporation, 55% - российским физическим и юридическим лицам

ОАО «Амгу»

Генеральный директор Александр Шуликин

Уставной капитал: 96% - «Тернейлес», 4% - российские физические и юридические лица

ОАО «Рощинский КЛПХ»

Генеральный директор Александр Головинов

Уставной капитал: 100% - собственность ОАО «Тернейлес»

ЗАО «СТС Текновуд»

Генеральный директор Алексей Сурнин

Уставной капитал: 47% - «Тернейлес», 53% - Sumitomo Corporation

ЗАО «ПТС Хардвуд»

Генеральный директор Алексей Бабицкий

Уставной капитал: 56% - «Тернейлес», 44% - Sumitomo Corporation

Предприятие, 40 лет назад создававшееся как база по заготовке и продаже круглого леса за рубеж, к настоящему времени полностью перешло на глубокую переработку древесины, но сохранило экспортную ориентацию. Вся продукция «Тернейлеса» поставляется в Японию, Китай и Южную Корею.

ОАО «Тернейлес» ведет свою историю с начала 1970х годов, когда на правительственном уровне было принято решение об увеличении поставок круглого леса в Японию на 1,5 млн м3 в год. Портов, готовых в больших объемах работать с круглым лесом, на Дальнем Востоке в то время не было, и встал вопрос о строительстве нового терминала. Гидрографические исследования показали, что лучшее место для такого строительства - бухта Джигит в заливе Рында, на восточном побережье Приморского края. Это место максимально приближено к сырьевой базе, и море здесь не замерзает круглый год.

В 1971 году в расположенном на берегу бухты пос. Пластун был создан лесозаготовительный участок «Советский», который затем был последовательно преобразован в «Пластунский леспромхоз», «Тернейский леспромхоз» и «Тернейский лесокомбинат». Предприятие строилось комплексно, параллельно с лесозаготовительными мощностями вводились в эксплуатацию портовые сооружения для отгрузки лесопродукции.

В октябре 1992 года «Тернейский лесокомбинат» был преобразован в ОАО «Тернейлес». С того времени компания претерпела серьезные изменения: вынужденно отказавшись от экспорта круглого леса, здесь стали развивать глубокую переработку древесины.

Сейчас в состав ОАО «Тернейлес» входят четыре специализированных завода: ЗАО «СТС Текновуд», ЗАО «ПТС Хардвуд», завод по производству шпона, лесопильный завод, - а также две лесозаготовительные компании: ОАО «Амгу» и ОАО «Рощинский КЛПХ» (в составе последнего также имеются два лесопильных цеха). Все вместе они составляют единый производственный комплекс по заготовке и переработке древесины. Общее количество работников превышает 3100 человек.

Первым проектом по переработке древесины стало создание в 1991 году лесоперерабатывающего предприятия ОАО «Пластун», выпускающего различные пиломатериалы хвойных пород (в настоящее время входит в цеховую структуру ОАО «Тернейлес»). В 1997 году было создано ЗАО «СТС Текновуд», выпускающее клееный брус для несущих конструкций зданий. А в 2000 году пущен в эксплуатацию завод ЗАО «ПТС Хардвуд», производящий клееные щиты для внутренней отделки помещений.

В 2007 году Правительство РФ объявило о введении с 2009 года запретительных пошлин на экспорт круглого леса, и акционерами компании было принято решение о переходе на стопроцентную глубокую переработку леса.

«Работать приходилось в крайне сжатые сроки - на то, чтобы выбрать направление, создать проект и запустить производство, оставалось всего два года - пошлины планировалось повысить в 2009 году. Прежде всего мы выяснили, какую продукцию производят из нашего леса в азиатских странах, а затем предложили постоянным покупателям нашего кругляка приобретать не лес, а полуфабрикат, заморозив часть своего производства, - рассказывает заместитель генерального директора ОАО «Тернейлес» Эдуард Машков. - Они пошли нам навстречу. Ведь иначе в случае введения запретительных пошлин они рисковали бы остаться вовсе без российского сырья. А это ставило бы под угрозу весь производственный процесс. Если на протяжении десятков лет предприятие перерабатывает древесину определенной породы, в частности, дальневосточную лиственницу, то полностью перестраивать производство под новое сырье с другими характеристиками было бы слишком сложно и затратно».

Проектирование, строительство и пуск двух новых линий шли без остановки основного производства. В 2009 году в составе ОАО «Тернейлес» появились два новых завода - лесопильный завод и завод по производству шпона. Первый выпускает пиломатериал из ели и пихты, который отправляется в Китай и Южную Корею, второй производит сухой лущеный шпон из лиственницы для японских фанерных заводов. В отличие от ЗАО «СТС Текновуд» и ЗАО «ПТС Хардвуд», где велика доля ручного труда, последние два предприятия оснащены оборудованием с максимальным уровнем автоматизации. На строительство заводов были направлены инвестиции от Японского банка международного сотрудничества (JBIC) в размере 15,6 млрд иен (5,6 млрд руб.). Оба предприятия в считаные месяцы вышли на проектные объемы переработки сырья. Так, в 2011 году на новых заводах было переработано 694,1 тыс. м3 леса, произведено 168,5 тыс. м3 пиломатериалов и 236,5 тыс. м3 шпона.

Лесозаготовка

В состав ОАО «Тернейлес» входят лесозаготовительные пункты «Кемский», «Южный», «Березовый», «Светлая», «Самаргинский», «Майский». Кроме того, древесину поставляют дочерние предприятия «Тернейлеса» - ОАО «Амгу» и Рощинский КЛПХ (оба, кстати, являются старейшими предприятиями в системе лесной промышленности Приморья).

Общая площадь арендованных лесных участков составляет 2,6 млн га на территории Тернейского, Красноармейского и Пожарского районов Приморского края. Расчетная лесосека - до 2 млн м3 в год, фактическое освоение - около 1,2 млн м3. И 80% лесов составляют хвойные породы, из них примерно половина - лиственница, треть - ель и пихта. Остальное - кедр, но в последние два года он запрещен к вырубке. Лиственные породы представляют в основном дуб, береза белая, ясень, ильм.

«Тернейлес» вторым в России и первым на Дальнем Востоке сертифицировал все свои арендованные леса по системе FSC. Первая оценка лесоуправления с последующей выдачей сертификата была здесь проведена экспертами SGS «Восток Лимитед» еще в ноябре 2004 года. Как объясняют в компании, сертификация существенно повышает имидж предприятия и маркетинг его продукции: улучшает доступ на экологически чувствительные рынки, а контракты на поставки становятся долгосрочнее и стабильнее.

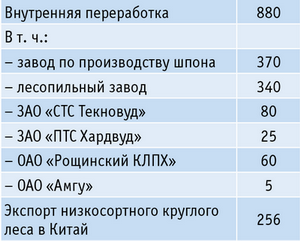

древесины, заготовленной

группой «Тернейлес» в 2012 году,

тыс. м

«Сертификация не дает нам конкурентных преимуществ в плане ценообразования, и, в принципе, экспорт возможен и без нее, - отмечает Эдуард Машков. - Но изначально нашей целью было не просто получить документ, а действительно соответствовать мировым критериям лесопользования. На азиатско-тихоокеанском рынке требования пока не такие жесткие, как в Европе. Но и здесь есть определенное движение: в позапрошлом году правительство Японии заявило, что для государственных нужд будет закупаться только сертифицированная древесина и продукция, произведенная из сертифицированного сырья».

Арендованные территории «Тернейлеса», расположенные в предгорье Сихотэ-Алиня, характеризуются большим количеством крутосклонов. Эксплуатация обычной лесозаготовительной техники здесь проблематична, а порой и просто невозможна. Поэтому к выбору техники для заготовок специалисты «Тернейлеса» подошли ответственно и пристрастно. Требовались модификации, которые позволяли бы осваивать крутосклоны, с кабиной, стабилизирующейся в зависимости от угла атаки машины. Подходящие машины тогда нашлись у компаний Valmet (Финляндия) и John Deere (США). Сейчас почти на всех арендных территориях «Тернейлеса» ведется заготовка по сортиментной технологии с помощью харвестеров и форвардеров этих двух фирм. Лишь на одном участке «Березовый» используются механизированная валка и трелевка колесными скиддерами John Deere.

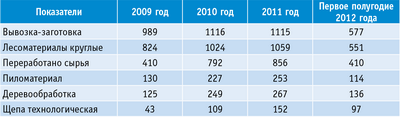

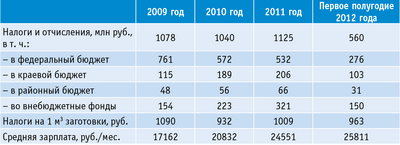

«Тернейлес», тыс. м

Таблица 3. Основные финансовые показатели группы ОАО

«Тернейлес»

По данным управляющего директора по лесозаготовкам Олега Бабицкого, среднее плечо вывозки на участках «Тернейлеса» составляет около 150 км, максимальное - 260 км. При этом 70 % заготовленного сырья доставляется на предприятие морским транспортом, 30 % - автомобильным. В общей сложности «Тернейлес» содержит около 800 км лесовозных магистралей и постоянно занимается строительством новых лесных дорог (исключительно за свой счет). Для этого в структуре компании есть три дорожно-строительных отряда и четыре участка по текущему содержанию дорог. Ежегодно сеть прирастает примерно на 15 км магистралей и 350 км «усов». Строительство ведется с двухлетним опережением, чтобы к началу эксплуатации дорога успела «выстояться».

«У лесозаготовок в Приморском крае нет такой ярко выраженной сезонности, как, например, в Архангельской области, где летом вывозка невозможна и работа ведется исключительно на запас, - говорит Олег Бабицкий. - Довольно устойчивый грунт позволяет нам вести заготовки почти непрерывно. Исключение составляет разве что май. Поскольку в наших краях глубина промерзания почв велика, во время весенних дождей почва еще не впитывает влагу в полной мере и дороги раскисают. На некоторых лесозаготовительных участках мы стараемся отпустить работников на это время в отпуск».

Весь заготовленный лес, привезенный как по морю, так и по лесовозным магистралям, доставляется в порт, где складируется и сортируется при помощи японских погрузчиков с челюстным захватом Komatsu (они же используются на сортировке и на всех производствах ОАО «Тернейлес»). Со склада в порту сырье распределяется по заводам компании «Тернейлес».

ЗАО «СТС Текновуд»

Первые шаги по внедрению глубокой переработки древесины компания сделала еще до акционирования - в 1991 году здесь начал работу лесопильный завод ОАО «Пластун», оснащенный ленточнопильным оборудованием CKS (Япония). Он выпускал пиломатериал для японского домостроения. Но покупателям требовалась продукция более глубокой переработки, и было создано ЗАО «СТС Текновуд», официальной датой открытия которого считается 19 июня 1997 года.

Основная продукция предприятия - кудабасира, клееный брус для традиционного японского домостроения. Поскольку продукция поставляется только в Японию, завод получил сертификат JAS (Japan Agro Standart) от японского министерства сельского хозяйства и лесной промышленности.

В качестве сырья используется исключительно еловая древесина длиной 3-3,65 м. «Приморская ель хороша по прочностным характеристикам, но непроста в обработке. Основной порок - крень. Когда дерево растет в гористой местности, у него с одной стороны ствола создается постоянное напряжение, происходит уплотнение годичных слоев. При распиловке такая древесина выгибается, и порой довольно сильно. Если в европейской части России и в Сибири крень достигает 2-5%, то у нас - 30%, - рассказывает управляющий директор ОАО «Тернейлес» по производству пиломатериалов Андрей Вихров. - Кроме того, из-за сложных климатических условий в древесине имеется большое количество сучков. Японцев наша еловая древесина не устраивает по визуальным характеристикам, поэтому они не используют ее для отделки.

А вот для производства строительного бруса, от которого требуется большая прочность, приморская ель подходит как нельзя лучше».

Сейчас численность сотрудников «СТС Текновуд» достигает 200 человек. «Создавая "Текновуд" и "Хардвуд", мы сознательно ушли от большой автоматизации процессов. В те сложные годы, когда в поселке прекратил существование крупный зверосовхоз и много людей осталось без средств к существованию, для нас было важно создать как можно больше рабочих мест и сохранить трудовой потенциал севера Приморского края», - объясняет Эдуард Машков.

Производственный процесс построен следующим образом. После предварительной грубой сортировки по диаметру лес подается на окорочный станок Valon Kone (Финляндия) и передается в лесопильный цех, оборудование для которого полностью поставлено компанией CKS. Полученный пиломатериал сортируется по качеству: материал сорта А идет на верхние слои бруса, сорта В - на внутренние слои, а материал самого низкого сорта С - исключается из дальнейшего производства и отправляется на продажу в Китай. Пиломатериалы сортов А и В подаются в сушильные камеры Hildebrand (сделаны в Японии по патенту Германии), в которых в ходе сушки влажность сырья доводится до 10±2%. Затем пиломатериал сорта А поступает на строгальную линию Suzuko (Япония), а сорта В - в цех оптимизации, где из него вырезаются дефекты, удаляется обзол, выпиливаются элементы, которые затем сращиваются при помощи шипового соединения. Подготовленные ламели обоих сортов подаются на линию склейки, где проходят через простой клеенамазывающий станок, вручную собираются в блок и ставятся в четырехсторонний роторный пресс Taihei (Япония). Блок выдерживается в прессе около 20 мин., а затем отправляется на устранение дефектов - трещины и отверстия, оставшиеся от выпавших сучков, заделываются восковым раствором или замазкой под цвет древесины. Завершающий шаг в производстве - обработка на строгальных станках Weinig.

После строгания часть образцов отдаются в лабораторию на испытания (на прочность, влажность, качество склейки и т. д.), затем брус упаковывается и вывозится на склад в порт.

Ежегодно завод перерабатывает около 80 тыс. м3 круглого леса и производит около 30 тыс. м3 различной готовой продукции, а также около 5 тыс. м3 низкосортного сырого пиломатериала. Кроме того, на рубительных машинах Bruks предприятие перерабатывает горбыль в технологическую щепу, которая отправляется на экспорт, преимущественно японским целлюлозно-бумажным компаниям. Объем производства щепы оставляет около 20 тыс. м3 в год.

ЗАО «ПТС Хардвуд»

Предприятие «ПТС Хардвуд» было создано в 2000 году для переработки твердолиственных пород - ясеня, ильма, дуба, березы. Основные виды продукции - это обрезная заготовка cut stock и клееный щит free board, используемый в мебельном производстве и для внутренней отделки помещений - от полов до лестниц и подоконников (наименования продукции из free board исчисляются десятками).

«Необходимость строительства такого завода возникла потому, что твердолиственный лес в круглом виде продавался не очень хорошо. Дело в том, что такая древесина в наших краях крупномерная, но с довольно большим количеством пороков - сказываются резкие перепады температуры, - рассказывает Андрей Вихров. - Завод "Хардвуд" строился не спеша, рационально. Вначале мы создали экспериментальное производство обрезной заготовки. Выход заготовки из круглого леса составлял около 30-35%. Но даже с учетом низкого выхода это было рентабельно - цена кубометра на рынке Японии на тот момент достигала $600. Так было принято решение о строительстве завода с дальнейшим частичным производством клееного щита».

Сырье на «Хардвуд» поступает частично в виде готового пиломатериала (специально для этого в центре Приморского края на двух лесозаготовительных участках Рощинского КЛПХ были построены лесопильные цеха), частично - в виде кругляка диаметром до 1100 мм в комле. Сортимент распускается на обрезной и полуобрезной пиломатериал на ленточнопильных станках Fuji (Япония). Весь пиломатериал укладывается в сушильные пакеты и выставляется на склад атмосферной сушки, которая продолжается от 6 до 9 месяцев, - до достижения влажности около 25%. Следующий этап - искусственная сушка. Пиломатериал загружается в установки конвективного действия итальянской фирмы Nardi (восемь камер по 80 м3 загрузки каждая) и сушится до влажности 8-10% в течение 7-12 дней.

Далее материал подается в цех деревообработки, оборудованный линией Paul (Германия). Здесь он нарезается поперечно и вдоль, заготовки подаются в строгальный станок, после этого на автоматической торцовочной линии удаляются все пороки (сучки, гниль, механические повреждения и т. д.). Получается заготовка сut stock - полуфабрикат для клееной продукции. Часть его упаковывается и продается в таком виде, часть - отправляется в цех по производству клееного щита free board.

Технологическая цепочка цеха по производству free board начинается с линии шипового соединения Taihei. Срощенный пиломатериал строгается на станке Iida (Япония) и клеится в блоки на роторном прессе Taihei. Блоки разрезаются на ленточнопильном станке CKS или сразу обрабатываются на строгально-шлифовальном станке Suzuko. После строгания и грубого шлифования заделываются все мелкие пороки, обрезается и шлифуется кромка и окончательно шлифуется поверхность щита, выполняется точная торцовка.

Готовая продукция поштучно плотно заклеивается в термоусадочную пленку. Сформированный пакет накрывается бумагой для впитывания конденсата, плотно упаковывается солнцезащитной пленкой и увязывается стальной лентой.

«Поскольку покупателем продукции этого завода является Япония, то в 2003 году "Хардвуд" так же как и "Текновуд", получил сертификат соответствия требованиям стандарта JAS. Но если на "Текновуде" особое внимание уделяется прочности продукта, то на "Хардвуде" главное - качество склейки и визуальная оценка готовых изделий. Продукция для внутренней отделки помещений должна выглядеть безупречно», - говорит Андрей Вихров.

Сейчас годовое производство клееного щита free board составляет 2,5 тыс. м3, заготовки cut stock - около 5 тыс. м3.

В ОАО «Тернейлес» отмечают, что проект довольно быстро окупался и в первые годы существования выглядел весьма многообещающим. До тех пор, пока производство клееного щита free board не освоили китайцы, также использующие в качестве сырья лес из Приморского края.

К 2007 году на рынке клееного щита наметился кризис: поднялась цена на круглый лес на внутреннем рынке и одновременно снизилась цена на готовую продукцию. Как это нередко бывает, после вмешательства китайских производителей, работающих в других условиях налогообложения и ценообразования, рентабельность производства free board сильно упала.

Возможно, остроту проблемы можно будет снять выходом на российский рынок. Продукция «Хардвуда» уже поставлялась в Москву и Пермь, применялась при недавней реконструкции Большого театра в столице. Однако регулярное сотрудничество дальневосточного предприятия с центральной Россией осложняется дальностью и трудоемкостью перевозок.

Завод по производству шпона

В 2009 году «Тернейлес» первым если не в России, то на Дальнем Востоке создал завод, конечной продукцией которого является лиственничный шпон.

«Купленную у нас лиственницу в Японии направляли в основном на производство конструкционной фанеры. При этом красивый и прочный лиственничный шпон использовался только для внешних слоев фанеры - face/back, - объясняет Андрей Вихров. - Надо сказать, что при лущении лиственницы выход face/back составляет 70%, в то время как в фанере этот шпон используется лишь на 10%. Нам налаживать у себя производство фанеры, используя хороший шпон для внутренних слоев, не имело смысла. Наши японские партнеры - производители фанеры согласились закупать у нас не круглый лес, а сухой шпон и даже помогли в выборе оборудования для организации производства. К тому времени мы уже столкнулись с проблемой кадров, поэтому при строительстве завода ориентировались на максимальную автоматизацию процесса. Получилось одно из самых современных производств шпона в мире».

Круглое сырье (95% - лиственница, 3% - береза белая, 2% - ель) поступает на окорочные линии Eno (Япония). Окоренные кряжи подаются в камеры гидротермической обработки - она повышает пластичные свойства древесины и создает условия для получения качественного шпона. В пропарочных камерах можно одновременно проводить гидротермообработку круглого леса в объеме 1000 м3, цикл пропаривания составляет 8-12 часов.

После обработки паром древесина направляется в основной производственный цех, на линию лущения и сортировки шпона Meinan (Япония). Для повышения количественного и качественного выхода сырого шпона здесь используются центрирующие приспособления. В результате диаметр остаточного карандаша составляет всего 45-50 мм - вдвое меньше, чем у березы, которую в России традиционно используют для изготовления шпона.

«Лиственница длиннее, чем береза, но, в то же время, более тонкомерная. Для того чтобы добиться оптимального лущения, были использованы самые современные на сегодня технологии, - говорит Андрей Вихров. - В процессе разлущивания каждого чурака станок переключается на разную толщину шпона без остановки работы, обеспечивая тем самым максимальный выход высококачественной продукции».

Скорость лущения одного чурака всего 9-14 с в зависимости от диаметра. Листы шпона автоматически сортируются по сортам в разные ячейки. Сырой шпон попадает в сушильную камеру Taihei, затем - на линию для сортировки Taihei, совмещенную со сканирующим устройством Ventek (США). Кусковой шпон поступает на ребросклеивающие станки Minami (Япония). Отсортированный шпон упаковывается на линии Signod (Япония).

Отходы деревообработки на заводе полностью утилизируются - сжигаются в котельной Wellons (США), которая потребляет 25 м3 топливной щепы и вырабатывает 70 т пара в час. Объема пара хватает для разогрева трех сушильных камер, восьми пропарочных камер, отопления всего производственного здания и производственных пристроек.

Ежегодно завод по производству шпона перерабатывает около 360 тыс. м3 круглого леса и выпускает 205 тыс. м3 сухого шпона. Основной покупатель - японские фанерные компании.

Лесопильный завод

Лесопильный завод создавался для переработки древесины ели. Генеральным подрядчиком по поставке, шефмонтажу и выходу на проектную мощность этого комплекса выступила австрийская компания Springer.

«Выбирая генподрядчика, мы рассмотрели немало предложений. Проблема была в том, что проект надо было реализовать в кратчайшие сроки - меньше чем за год. Остановились на компании Springer, которая работает в тесном партнерстве с немецкой фирмой Linck, - это одни из ведущих компаний Европы по производству деревообрабатывающего оборудования. Они согласились работать в условиях сжатых сроков и пошли на довольно большие ценовые уступки - во многом для того, чтобы выйти на рынок Дальнего Востока, - рассказывает Андрей Вихров. - Подбор субподрядчиков проводился по согласованию с нами. Основными поставщиками оборудования стали фирмы Springer, Linck, Drevostroy (Чехия), Hekotek (Эстония), электроникой занималась итальянская компания Microtec, входящая в состав Springer Group. Компания Springer очень быстро спроектировала и осуществила поставки оборудования: контракт мы подписали в ноябре 2007 года, уже в июне 2008го часть оборудования была готова, а в начале сентября оно пришло к нам. Нам понравилась ответственность специалистов Springer - все возникавшие вопросы решались весьма оперативно. Например, в процессе запуска производства стали лопаться цепи на транспортерах - оказалось, что они перекалены. Как только мы сообщили об этом генподрядчику, на место срочно вылетел специалист и принял решение об их замене. В течение трехчетырех дней компания самолетом из Европы отправила сюда за свой счет новые цепи и обеспечила их монтаж».

Как и на заводе по производству шпона, на лесопильном заводе обеспечен максимально высокий уровень автоматизации и механизации технологического процесса.

Поставщик линии сортировки круглого леса - компания Drevostroy. На приемный накопительный конвейер сырье подается при помощи автопогрузчиков Komatsu. Далее с помощью делительной установки бревна поштучно поступают на продольный основной сортировочный транспортер. При прохождении через измерительную станцию с двухмерным сканированием определяется диаметр каждого бревна, и компьютер дает задание сортировочному транспортеру, в какой накопительный карман их сбрасывать. Отсортированный лес штабелируется на специализированном складе круглого леса.

Как отмечают в компании, на этой линии нет гидравлической системы, а используются только электрические приводные технологии - это позволяет достичь скорости сортировки до 110 м/мин., обеспечить высокую точность сбрасывания бревен в карманы, а также значительно снизить шумовой эффект и обеспечить стабильность работы линии при низких температурах в зимнее время.

Сортименты поступают на линию подготовки и подачи сырья Linck, скорость работы которой также может достигать 110 м/мин. Каждое бревно проходит измерительную станцию с двухмерным сканированием, которая проверяет диаметр и определяет сбежистость. Разворотное устройство ориентирует подачу сортимента комлем или вершиной вперед. Затем сортименты обрабатываются на высокоскоростном автоматическом окорочном станке роторного типа Nicholson (Канада). Снятая кора по системе цепных транспортеров поступает на дробильную установку, на которой измельчается, и подается в накопительный бункер. Окоренные бревна проходят сканер для определения наличия металла в древесине, попадают на буферный поперечный транспортер с разобщающим устройством шагового типа и с него поштучно подаются на лесопильную линию Linck.

Для достижения максимальной скорости используются фрезерный и круглопильный типы режущих механизмов, которые расположены на станках, выставленных в одну прямую линию. Также здесь применены новейшие способы раскроя бревен: предварительное автоматическое позиционирование перед началом распиловки, оптимизация раскроя боковых досок, диагональное позиционирование бруса перед круглопильными станками.

Технологический процесс лесопильной линии начинается с трехмерного сканирования каждого бревна. Получив электронную модель сортимента, программа управления в зависимости от индивидуальных геометрических параметров бревна создает образ его дальнейшего геометрического раскроя на пиломатериалы с учетом заданной технологом завода базовой модели, разрешенных вспомогательных размеров пиломатериалов, требований по качеству, максимальному выходу товарной продукции и уменьшению количества отходов. Этот образ моментально попадает в логистический программатор последовательности действий, который передает отдельным агрегатам линии команды на выполнение операций для каждого бревна.

Сортимент поступает на первый фрезерно-брусующий станок, который фрезерует две стороны, перерабатывая горбыль в технологическую щепу. Обработка других двух сторон выполняется на втором фрезерно-брусующем станке. После этого следует профилирование бруса на двухрядном профилирующем станке и обрезка боковых досок на первом круглопильном станке. Далее - дополнительное профилирование четвертей и распиловка бруса на круглопильном станке.

Вся полученная технологическая щепа сортируется по фракциям на вибрационном сите и подается в бункер щепы. Опилки также поступают в специализированный бункер. Система удаления отходов поставлена компанией Hekotek.

Сортировочная линия Springer

Андрей Вихров, управляющий директор ОАО «Тернейлес» по производству пиломатериалов, около сортировочной линии Springer

Полученный пиломатериал поступает на высокоавтоматизированную линию сортировки, укладки и упаковки Springer, скорость которой достигает 150 шт. досок в минуту. Процесс начинается с того, что операторы визуально оценивают пиломатериал и назначают ему сорт качества. Далее автоматически определяются толщина, ширина и длина пиломатериала. Продукция с назначенным сортом и определенным размером рассортировывается по вертикальным карманам, рассчитанным на объем одного пакета. Пиломатериалы, собранные в стандартные транспортные пакеты, поступают на линию упаковки и увязываются лентой с транспортировочным бруском.

«Лесопильный завод ОАО "Тернейлес" - это уникальный комплекс, сосредоточивший в себе самые современные технологические решения, увеличивающие скорость производства, повышающие качество продукции и позволяющие максимально сократить затраты на переработку круглого леса», - резюмирует Андрей Вихров.

Официальное открытие лесопильного завода состоялось в июне 2009 года. Но фактически к этому времени предприятие уже работало и успело продать первые партии пиломатериала. Сейчас лесопильный завод занимает второе место на Дальнем Востоке по объемам переработки древесины: ежегодно он перерабатывает больше 300 тыс. м3 круглого леса (план на 2012 год - 330 тыс. м3) и выпускает 165 тыс. м3 пиломатериала. 70% продукции экспортируется в Южную Корею, 30% - в Китай. В этих странах он используется преимущественно при строительстве домов из бетона: из приморского пиломатериала делают опалубку и брус для внутренней обрешетки помещений.

ОАО «Тернейлес» продолжает работать с компанией Springer. Даже после того как закончился год гарантии на все оборудование, генподрядчик продолжает осуществлять бесплатное техническое сопровождение проекта. Кроме того, недавно лесопильный завод пополнился сканером для обзола Springer и многопильным станком Linck.

Надо сказать, что сделав ставку на «Тернейлес» как на площадку для выхода на Дальний Восток, Springer не прогадал. Сейчас компания «Дальлеспром» строит в Амурске завод по производству шпона, и в качестве генеральных подрядчиков там выступают Springer и Linck - именно благодаря хорошему примеру сотрудничества с «Тернейлесом».

Энергетика и управление отходами

Политика компании направлена на организацию безотходного производства. Все отходы деревообработки перерабатываются в технологическую щепу, часть которой покупают зарубежные целлюлозно-бумажные комбинаты (ежегодно продается около 160 тыс. м3), часть - сжигается в заводских котельных. По данным главного энергетика ОАО «Тернейлес» Валерия Кабанова, общая генерация энергии составляет 1,8 МВт в час. В котельной Wellons, которая установлена на заводе по производству шпона, сейчас реализуется проект по установке дополнительной паровой турбины мощностью 6,5 МВт в час производства калужского завода. Проект планируется реализовать к концу этого года.

«Сейчас наша котельная обеспечивает 25-30% всего объема потребляемой предприятием энергии. А с запуском новой турбины почти полностью обеспечим себя электроэнегией. Экономия колоссальная, ведь сейчас ежемесячные расходы компании на энергию составляют около 7 млн руб.», - отмечает Валерий Кабанов.

«Кроме того, мы вовлечем в переработку все древесные отходы (опилки, кору) и часть технологической щепы, - продолжает Эдуард Машков. - Продажа щепы за рубеж сейчас не приносит существенной прибыли - транспортная составляющая "съедает" почти всю добавленную стоимость. К сожалению, те стабильные связи с Японией, которые делали бизнес по продаже щепы довольно привлекательным, были сведены на нет после прошлогоднего цунами. Стихия обрушилась на тихоокеанскую сторону японского побережья, разрушив два крупных завода, которые были потребителями нашей щепы. В течение полугода нам пришлось полностью поменять логистику реализации этого товара, искать новых потребителей. Как оказалось, в Японии их немного. А Корея и Китай - это совсем другая экономика и логистика: нам нужно менять флот, укрупнять партии поставляемого товара, увеличивать объемы складирования. Все непросто. Вдобавок по перевозке щепы есть ряд жестких требований. В частности, необходимо, чтобы судно в течение минимум полугода не возило никаких других грузов, кроме лесных. Особенно уголь. Потому что попадание в щепу угля чревато производством бракованной бумаги и серьезными неприятностями с целлюлозно-бумажными компаниями. Между тем, на сегодня 95% грузов, перевозимых в Дальневосточном регионе, - это и есть уголь... Решая вопрос о комплексном использовании древесины, мы сделали ставку на производство электроэнергии. Это самый лучший вариант - мы не ищем рынки сбыта для своей продукции, а просто сокращаем собственные расходы на энергетику».

Порт Пластун

Перерабатывающие предприятия группы «Тернейлес» сосредоточены возле порта. Сюда доставляется круглый лес с лесозаготовительных участков, здесь он сортируется и хранится, отсюда же отправляется на экспорт готовая продукция.

Порт Пластун - самая северная незамерзающая морская гавань круглогодичного действия в Приморском крае. Длина причальной линии - 650 м.

Глубина около причалов - 9,5 и 10 м, что позволяет принимать теплоходы с осадкой до 8,5 м и длиной до 150 м. Здесь есть отдельные причалы для погрузки круглого леса, пиломатериалов и технологической щепы.

Изначально порт был оборудован ленинградскими кранами КПЛ16 и КПЛ20. Но затем «Тернейлес» приобрел более производительную технику - гидравлические перегружатели Mantsinen (Финляндия), с вылетом стрелы более 25 м. Два дизельных (модели 80, 100) и один электрический (модель 120).

«Это весьма высокоскоростная техника, оборудованная всевозможными видами захватов для разных видов грузов и приспособлениями для перегрузки круглого леса, щепы, пиломатериалов и фанерного шпона, - говорит Эдуард Машков. - Производительность такой машины в 4-5 раз выше производительности тросового крана, позиционирование груза намного точнее, эффективность укладки больше. Погрузчики Mantsinen успешно эксплуатируются нами уже три года. Впрочем, один кран КПЛ мы оставили в резерве, для того чтобы работать с крупногабаритными грузами».

Начиная с 1980 года, когда порт был полностью введен в эксплуатацию, здесь появился ряд специализированных структурных подразделений. Пластунское лесоперерабатывающее производство ведет погрузочные работы, обслуживает механизмы, причалы, инженерные коммуникации. Автотранспортное предприятие занимается доставкой леса и лесопродукции, а также выполняет функции материально-технического обеспечения лесозаготовительного и погрузочного процессов. Построены три цеха по производству технологической щепы, еще два цеха реконструированы. Нижний склад для раскряжевки хлыстов в последние годы тоже был реконструирован - здесь созданы высокотехнологичные комплексы по переработке круглого леса. В 1999 году в порту был открыт пункт пропуска грузов через государственную границу. К настоящему времени гавань укомплектована всеми необходимыми портовыми службами, включая службу пограничного таможенного контроля, санитарного, ветеринарного и эпидемиологического контроля.

Полтора года назад порт Пластун открыли для захода иностранных судов, что значительно облегчило работу ОАО «Тернейлес» с зарубежными партнерами.

Говоря об экспорте, нельзя не упомянуть о коллизии, с которой столкнулись многие российские лесопромышленные предприятия. В преддверии введения запретительных пошлин на экспорт круглого леса компании, заготавливавшие древесину, в срочном порядке переориентировались на глубокую переработку и уже заняли свои ниши в этой сфере. А пустоты, образовавшиеся на рынке круглого леса, сразу же заполнили зарубежные компании. В азиатские государства, например, стала активнее поставляться древесина из США и Новой Зеландии. Тем временем пошлины на вывоз кругляка не только не поднялись до запретительного уровня, но и могут быть вовсе отменены в связи со вступлением России в ВТО. Если это произойдет, большинство лесопромышленников вернется к менее трудоемкому экспорту круглого леса, и таким предприятиям, как «Тернейлес», почти полностью перешедшим на глубокую переработку, придется очень непросто. Надо будет конкурировать с продукцией, произведенной за рубежом из того же российского леса, но гораздо более дешевой, чем у нас, - а по части себестоимости российские производства неизменно проигрывают китайским и корейским.

«Вероятно, будет сложно. Но даже если пошлины на кругляк отменят, в нашей работе уже ничего не изменится, - уверяет Эдуард Машков. - "Тернейлес" взял курс на глубокую переработку, и другого пути у нас нет. Наша задача - повышение рентабельности за счет увеличения объемов производства и стопроцентной переработки всего древесного сырья».

Евгения ЧАБАК