Нет ничего быстрее Deere

Ориентированные на дилеров и потенциальных клиентов ознакомительные поездки стали уже почти обязательными мероприятиями для компаний, всерьез развивающими бизнес в том или ином стратегически важном регионе. Но провести такой выезд, что называется, без сучка и задоринки - задача непростая, требующая мастерства не меньшего, чем основная сфера деятельности фирмы. О своей недавней поездке под эгидой «бегущего оленя» мы хотим вам рассказать.

В последние погожие дни августа внушительная делегация - около 60 человек - миновав российско-финскую границу в районе Светогорска, устремилась в восточную Финляндию («изнутри» эту часть страны предпочитают называть Карелией). Этот мирный бизнес-десант был организован компанией John Deere с целью посещения двух производств в городе Йоэнсуу и выставки FinnMetko, которая традиционно проводится раз в два года в лесах близ местечка Ямся.

Итак...

Waratah

Первым по рабочему плану (о проходивших в замечательно дружеской атмосфере «корпоративных» вечерах мы здесь умолчим) было посещение завода Waratah. В небольшом белом ангаре размещается крупнейшее в мире производство харвестерных головок. Подробнейшую экскурсию любезно провел для нас директор предприятия Томи Харинг: присутствовавшие могли лично наблюдать все этапы сборки и тестирования продукции. Российской тяге ко всему большому здесь не нашлось выхода - при пятидневной рабочей неделе за одну смену собирают всего до пяти (!) головок, делают это очень небольшим числом работников и в типично финском размеренном темпе. Зато прибывшую на наших глазах фуру с запчастями разгрузили (многие экскурсанты засекли время) всего за 7 минут. Вот это логистика!

«Waratah OM - совместное предприятие компаний John Deere и Outokummun Metalli, - рассказал Томи Харинг. - Около 70% выпускаемых нами головок устанавливаются на желто-зеленые харвестеры, производимые здесь же, в пригороде Йоэнсуу. John Deere как компания занимается маркетингом нашей продукции, а финский партнер делает стальные рамы для головок. В нашей компании работает более 250 профессионалов, конкретно на этом производстве - 50 человек.

Вы находитесь на крупнейшем в мире производстве харвестерных головок для сортиментной заготовки. Те агрегаты, что впоследствии поступают на завод John Deere (это основной потребитель нашей продукции, их машины оснащаются исключительно головками Waratah), красятся в желтый цвет, остальные, которые мы реализуем помимо этого партнерства и которые могут быть установлены на другую технику, - в красный.

Сейчас здесь производится 8 моделей головок, 4 из них - двухвальцовые: HTH250-HD, 270, 270 E II (для заготовки эвкалиптов), 290. Четыре другие - четырехвальцовые, начиная с самой маленькой - H414 (весит 500 кг) до самой большой - 480с (более 2000 кг), которая является самой продаваемой в России. Две последние из указанных моделей составляют более 60% наших продаж.

Наша фабрика невелика по размерам, поскольку большую часть работы выполняет Outokummun Metalli, нам остается оснастить привезенную раму всем необходимым и провести испытания собранной головки. Помимо того что наша фабрика - часть общей производственной цепочки, мы также отвечаем за развитие бизнеса. Наши инженеры работают здесь же над совершенствованием существующей продукции и созданием новых головок.

На главной сборочной линии - 6 последовательно расположенных станций (участков). Все выполненные операции фиксируются документально, и в конце рабочего дня всегда можно проконтролировать, кто и что именно делал в процессе сборки каждой конкретной головки».

Тестовая площадка, на которой перед отправкой потребителям проходят испытания головок, состоит из трех независимых боксов со специальным оборудованием, напротив которых установлен стеллаж с запчастями и цепями.

«Большинство компонентов для сборки головок поступает на завод ежедневно, это избавляет нас от необходимости содержать склад и снижает затраты на хранение запчастей, - поясняет г-н Харинг. - Но принимая во внимание, что восемь моделей, собираемых здесь, оснащаются множеством различных дополнительных функций, довольно непросто бывает предусмотреть поставку всех необходимых деталей.

Для тестирования мы используем ту же систему автоматики, которая будет установлена на базовой машине. Исследуются все движения, которые во время работы выполняет головка, проверяем ее на отсутствие утечек масла, производим настройку параметров пиления. Тестирование каждой головки занимает от 3 до 4 часов, результирующая информация отправляется потребителю вместе с приобретенным им продуктом».

Прощаясь, директор завода словно задал нашей группе направление дальнейшего следования: «По завершении тестирования головки пакуются - и вот они уже готовы к отправке на завод John Deere»...

John Deere

После недолгого переезда нашим глазам открылось куда более обширная, чем перед этим увиденная, производственная территория - завод John Deere занимает несколько гектаров земли, где расположены не только цехи и административные здания, но и склады запчастей, площадки с готовой и б/у техникой, зона тестирования и демонстрации машин в работе и даже магазин с собственной сувенирной продукцией.

Здесь мы неожиданно почувствовали себя прилежными школярами: нас пригласили в типичную учебную аудиторию с проектором и экраном, выстроенными в ряды столами и стульями. Только вместо лекторов - сотрудники компаний John Deere и Waratah, познакомившие гостей с историей, стратегией, технологиями и экономическими показателями организаций-партнеров.

***

Немного истории и статистики. John Deere входит в десятку старейших коммерческих фирм США, она основана в 1837 году кузнецом из штата Миссисипи, придумавшим самоочищающийся плуг. Теперь компании принадлежит около 60 заводов по всему миру, в том числе в США, России, Новой Зеландии. Помимо сельскохозяйственных машин она производит строительную, дорожную и лесную технику. В 2011 году оборот JD составил $32 млрд (75% составляют с/х машины). Из остальных 25% на строительно-дорожную и лесозаготовительную технику приходится 15%, около 8% - на финансово-кредитные услуги.

Что касается лесных машин, то их производством занимаются два огромных завода в США; в Новой Зеландии выпускаются тяжелые процессорные головки, а в подмосковном Домодедово собираются небольшие форвардеры и скиддеры. В финском Тампере производятся симуляторы для обучения персонала (здесь же находятся отделы развития и поддержки продукции, служба качества, маркетинговая служба, служба IT, финотдел, отдел заказов).

Предприятие в Йоэнсуу возникло в 1972 году и тогда носило название Rauma-Repola. Выбор площадки был обусловлен, среди прочих резонов, избытком квалифицированной рабочей силы в Восточной Финляндии. В 1970-80-е годы основной продукцией предприятия были легендарные форвардеры Lokomo моделей 909, 919, 929 и 933. Изначально наряду с лесными машинами это предприятие производило экскаваторы, грейдеры и другую дорожную технику, но с 1995 года сконцентрировалось исключительно на лесозаготовительных машинах. В 2000-м Deere & Company приобрела компанию Timberjack у крупнейшего производителя лесных машин Metso Group. В 2003-м в Йоэнсуу из Швеции было перенесено производство харвестеров. А в 2004-м начало свое работу совместное предприятие Waratah - OM Oy, специализирующееся на харвестерных головках и ставшее локальным партнером John Deere в этой области. До 2005 года машины выпускались под брендом Timberjack, потом произошел ребрендинг. В 2006-м в завод было инвестировано около $60 млн. В 2008-м начались продажи машин серии Е.

«Завод в Йоэнсуу - одно из самых значительных производств техники для лесозаготовки и крупнейшее лесное подразделение John Deere, - рассказал менеджер по качеству завода Ари Тойванен. - В этом году предприятие отмечает свое сорокалетие, присоединяясь к торжествам в ознаменование 175-летия со времени основания компании John Deere. Здесь работает более 400 человек из тех 60 тысяч, что трудятся на разных площадках John Deere по всему миру. Всего в Финляндии персонал компании составляет 700 сотрудников с учетом сотрудников штаб-квартиры John Deere Forestry Oy в Тампере, Европейского маркетингового центра и конструкторского бюро колесных машин.

В Йоэнсуу производятся машины для заготовки сортиментной древесины - четыре модели колесных харвестеров, семь новых моделей форвардеров, а также продолжается выпуск модели-ветерана из серии D, 1710. Принципы, по которым живет производство, - это постоянное поддержание высочайшего уровня качества и работа под заказ: как такового, склада на предприятии нет. Запчасти и комплектующие на предприятие приходят от 137 поставщиков. Развиваются сервисы - отслеживание параметров машин и т. д.».

Вместе с ростом продаж появилась возможность модернизировать производственные линии завода: в 2008 году усовершенствовали сборочные линии харвестеров и форвардеров, в прошлом году построено офисное здание. В феврале 2012 года Deere & Company предприняли новую инвестиционную интервенцию в финский завод, вложив в модернизацию различных производственных компонентов и процессов $8,5 млн. Среди прочего, средства были направлены на строительство нового корпуса площадью 1500 м2, развитие логистики и дальнейшую автоматизацию производства, позволяющую увеличить ежедневную выработку на 40%. Масштабные инвестиции сделали завод в Финляндии современным, быстро реагирующим на изменения рынка и пожелания покупателей.

«Такие серьезные целевые инвестиции в предприятие наглядно демонстрируют понимание компанией важности развития производства лесных машин в Финляндии, - сказал генеральный директор по производству сортиментных лесозаготовительных машин Юсси Малми. - Наш персонал высококвалифицирован, хорошо развита логистика и транспортные перевозки как по земле, так и по воздуху. Все наши начинания находят поддержку у руководства города Йоэнсуу и региона Северная Карелия в целом».

Затем нас ждали презентации, инструктаж по технике безопасности и - что немаловажно и небезынтересно! - обед в заводской столовой, где директора принимают пищу за одними столами с рядовыми рабочими. А потом мы одели оранжевые жилеты безопасности, защитные очки и перчатки - и вслед за руководством завода, инженерами, специалистами по защите окружающей среды прошли по всем участкам и технологическим линиям производства.

Что же мы увидели в заводских цехах?

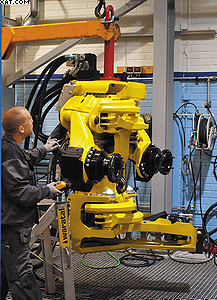

Сварку рам и стрел. Производство основных частей. Обработку деталей. Участок покраски. 4 линии по производству рам и еще одну - по производству стрел, 8 постов роботизированной сварки (90% работ). На одну раму приходится 100 м сварочных швов. Производство одной рамы занимает около 20 часов. Перед выпуском продукция проходит две сотни разнообразных тестов на качество.

Вслед за покраской частей выполняется окончательный монтаж машины, проводятся финальные проверки - и техника отгружается покупателям.

Сборочный цех состоит из 10 линий. В составе линии по производству форвардеров 9 станций, линии по изготовлению харвестеров - 8 станций. Еще 4 станции расположены снаружи корпуса цеха, на них проводятся тестирование и проверка собранных машин.

Весь процесс производства одной машины занимает примерно 3 дня. Срок от оформления заказа до отгрузки готовой машины заказчику - около 40 дней. Завод выпускает от 5 до 10 единиц техники в день. Доминирующие рынки сбыта - Швеция, Финляндия и Россия. Далее следуют другие страны Европы. Машины производства завода в Йоэнсуу занимают 44% европейского рынка...

Двое гостей - наших отчаянных коллег - приняли участие в демонстрации форвардера и харвестера в работе. Импровизированный тест-драйв и стал яркой финальной точкой небольшого путешествия по миру John Deere.

Finnmetko

Выставка собрала 350 участников из разных стран и свыше 32 тыс. посетителей, которые могли не только внимательно рассмотреть стоявшую на выставочных площадках технику, но и увидеть ее в работе на лесной делянке (правда, туда для этого надо было съездить на специальном автобусе). Выставка занимает территорию в 120 га, на которых находятся как традиционные выставочные павильоны, так и демонстрационные открытые и закрытие площадки, территория для испытательных заездов лесопромышленной техники и для проведения соревнований.

Что же представили публике на выставке специалисты компании John Deere?

Новая линейка колесных харвестеров серии E с двигателем стандарта IT4 гордо выстроились прямо у входа на территорию FinnMetko 2012. Большие изменения коснулись кабин машин Е-серии: новый температурный сенсор кондиционера, компьютер, мощные LED фары, новые подшипники поворота кабины, новый доводчик дверцы кабины, навигационная система, система контроля расхода топлива, обновления в программном пакете TimberMatic и многое другое - всего более 500 обновлений внесли в конструкцию и дизайн кабин специалисты John Deere. Система управления харвестера мало в чем уступает по сложности и технологичности системе управления современного самолета - но эксплуатация при этом остается интуитивно проста.

Эти усовершенствования обеспечивают операторам возможность более эффективно использовать мощность машин, повышают производительность и эксплуатационную безопасность.

Система JDLink (используется для управления как отдельными машинами, так и целым их парком) предназначена для удаленного подключения владельцев и сервисного персонала к системам управления лесной техники. В результате можно получать в режиме реального времени всю актуальную информацию о технике: ее местоположение, способ использования, данные о расходе топлива и сервисные данные, необходимые для осуществления технической поддержки. JDLink также позволяет выполнять автоматическое обновление программного обеспечения двигателя.

Информация от системы управления TimberMatic лесозаготовительной машины и ее модулей управления передается по сотовой связи через беспроводной модульный телематический шлюз (MTG) на сервер JDLink для оперативного реагирования. Для оборудования машин, работающих в местах нестабильного приема сигнала сотовой связи, предлагается опция спутниковой связи.

На моделях 1270E и 1470E использована современная высокоэффективная гидравлическая система с двумя насосами открытого контура, позволяющая операторам одновременно управлять и манипулятором, и обработкой стволов. Новая функция регулирования мощности гидравлической системы помогает предусмотреть нагрузку на двигатель и обеспечить соответствующую ей пиковую мощность, способствуя экономии топлива и повышению общей производительности, а в конечном счете - снижению ежедневных эксплуатационных расходов.

Все усовершенствования, о которых было рассказано, коснутся и машин, поставляемых на российский рынок. В январе на заводе в Йоэнсуу начнется установка на машины John Deere двигателей типа Tier 4, ориентированных в основном на рынки западной Европы и США. Машины для России, где требования стандартов по выхлопам отработанных газов не столь жестки, будут комплектоваться двигателями стандартов Tier 2 и Tier 3, как более простыми и дешевыми в эксплуатации - они оптимально подходят для работы на отечественном топливе.

Максим ПИРУС

Фото автора

Редакция выражает благодарность организаторам поездки и лично Татьяне Соколовой и Марии Мазия (John Deere, Construction & Forestry, Russia)