Облицовывание неплоских поверхностей. Часть 1

Облицовывание неплоских поверхностей

Часть 1

Оборудование для производства мебели

Облицовывание неплоских поверхностей. Часть 2Среди целей облицовывания поверхностей деталей и изделий мебели - снижение их себестоимости путем использования дешевых конструкционных материалов, а также одновременное улучшение их внешнего вида. При облицовывании может попутно решаться и проблема скрытия мелких дефектов поверхности изделия.

Облицовывание поверхностей, которое используется человечеством на протяжении веков и даже тысячелетий, когда-то относилось к отделочным процессам.

От притирочного молотка к автоматической линии

К началу ХХ века в производстве мебели это была одна из самых распространенных технологий. Но из-за сложности пользовались ею только столяры-краснодеревщики, то есть ремесленники с высшей квалификацией.

До второй половины ХХ века основным облицовочным материалом были прирезанные в размер заготовки из лущеной фанеры, использовавшиеся в качестве подслоя, которые и назывались шпоном, а также «рубашки» из ножевой (строганой) фанеры с простым или фигурным набором. Для склеивания применялись преимущественно клеи природного происхождения - казеиновые, животные и альбуминовые.

Пока кустарное мебельное производство не превратилось в промышленное, облицовывание выполнялось вручную, с использованием притирочных молотков, струбцин, вайм разной конструкции и винтовых прессов. Лишь с распространением в послевоенные 1940-е годы синтетических клеев для облицовывания пластей в отрасли начали применяться гидравлические обогреваемые прессы. А создание быстроотверждаемых карбамидных клеев привело к разработке в 1960 году немецкой фирмой Wemhöner однопролетного короткотактного гидравлического пресса и полуавтоматической линии облицовывания пластей на его основе.

Параллельно развивалось и оборудование для облицовывания кромок. Так, уже в 1951 году компанией IMA (Германия) был продемонстрирован кромкооблицовочный станок мод. AVM с агрегатами для удаления свесов облицовочного материала и последующей обработки кромки, работавший с использованием карбамидных клеев. А в 1962 году немецкая фирма Homag представила первый в мире кромкооблицовочный станок проходного типа с использованием клея-расплава по методу «горячее - холодное» (heiss-kalt Verfahren), ставший прототипом всех подобных станков и фактически совершивший революцию в мебельной промышленности.

Но все эти разработки относились только к облицовыванию плоских поверхностей. Поверхности цилиндрические, например, полукруглые угловые стойки и полуколонны шкафов, стойки боковин кроватей и тому подобные непрямоугольные в сечении детали, а также полукруглые откидные крышки изделий типа бюро-цилиндра, могли быть облицованы только методом притирки или с использованием приспособлений типа контрпрофильных колодок или сыпучих (песочных) цулаг. Для прижима облицовки к отделываемой поверхности использовались и пневматические прижимы в виде резиновых мешков, надувавшихся сжатым воздухом.

Развертки из шпона и термопластичные пленки

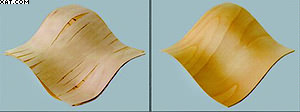

а б

Рис. 1. Плоская деталь с выпуклым участком, которая

облицована шпоном, пластифицированным по технологии

фирмы Reholz; а) результаты облицовывания

выпукло-вогнутой поверхности обычным

б) пластифицированным шпоном

Но ни один из существующих способов не позволяет облицовывать натуральным шпоном сферические, трехмерные поверхности, что связано со свойствами самой древесины, тонкие слои которой не могут растягиваться и сжиматься.

Однако существуют известные изделия мебели с выпуклыми и вогнутыми поверхностями, изогнутые в трех пространственных координатах. Достаточно вспомнить изобретенный во Франции комод бомбэ́ (от фр. bombé - выпуклый, пузатый, надутый) или бар-глобус. Единственный способ, обеспечивавший облицовывание сферических и близких к ним по форме поверхностей натуральным шпоном, - подгонка друг к другу отдельных частей набора и их приклеивание вручную с использованием притирочного молотка. Впрочем, некоторые изделия могут облицовываться и цельным листом шпона, если из него предварительно вырезана развертка неплоской поверхности. В некоторых случаях такую облицовку можно приклеивать с использованием сыпучих цулаг, контрпрофильных колодок или пневматических прижимов. Причем для предупреждения растрескивания шпон дублируется - к его изнаночной поверхности приклеиваются полотна флизелина, нетканого материала, состоящего из термоскрепленых синтетических волокон.

Конечно, сегодня существуют способы пластификации натурального шпона. Например, немецкая компания Reholz поставляет шпон, который легко изгибается без растрескивания одновременно в двух плоскостях (рис. 1). Но и используя такой шпон, невозможно облицовывать детали и изделия даже с самым простым рельефом.

Решение проблемы облицовывания трехмерных поверхностей было найдено с появлением облицовочных пленок на основе термопластичных пластмасс. Такие пленки при определенном термическом воздействии на них становятся мягкими, могут под внешним воздействием изменять форму с растяжением и сжатием отдельных участков и сохранять ее после снижения температуры до нормальной.

Сегодня наибольший объем таких пленок производится на основе поливинилхлорида (ПВХ), сополимера акрилбутадиенстирола (АБС) и полипропилена (ПП). Пленки толщиной от 0,3 до 0,8 мм могут быть одноцветными, на их лицевой поверхности можно напечатать любой рисунок, в том числе имитирующий текстуру древесины. Фактура поверхности такого материала также отличается большим разнообразием: гладкая, матовая и глянцевая, зернистая, клетчатая, повторяющая структуру пор древесины...

Сегодня для облицовывания неплоских поверхностей натуральным шпоном и термопластичными пленками создано специальное оборудование, в котором используются вакуумные устройства для создания давления и эластичные мембраны.

В качестве мембран применяются листовые материалы толщиной до 3 мм на основе силиконов, обладающих малой адгезией к клеям, которые используются при облицовывании, высокой термостойкостью (до +200 °C) и обеспечивающих короткий период цикла прессования. С этой целью могут использоваться и материалы на основе эластомеров с температуростойкостью до +110 °C, обладающие твердостью 35-50 ед. по Шору, которые считаются более выгодными по сравнению с силиконовыми, но подвержены быстрому старению.

Способы облицовывания

Существует несколько отличающихся друг от друга способов облицовывания неплоских поверхностей с использованием вакуума и эластичных мембран.

Только вакуум. При таком способе деталь с наложенной на нее облицовкой помещается в некий замкнутый объем таким образом, что над облицовываемой поверхностью оказывается эластичная мембрана, оказывающая на нее равномерное прессующее воздействие за счет разницы атмосферного давления и пониженного давления (вакуума), созданного путем откачивания воздуха из этого объема. Давление прессования составляет около 0,8-0,9 кг/см2.

Только давление. Деталь с облицовкой помещается под мембрану, над которой находится замкнутый объем; в этом объеме за счет накачивания воздуха создается избыточное давление, заставляющее мембрану прижимать облицовку к детали. Давление над мембраной всегда уменьшается на величину атмосферного и на практике не превышает 4-5 кг/см2.

Давление и вакуум. Комбинированный способ, когда в замкнутом объеме, внутрь которого помещена деталь с облицовкой, создается вакуум, а в объеме с мембраной, расположенном над ними, - повышенное давление. Общее давление прессования в этом случае составляет 5-8 кг/см2.

Двойная мембрана. Заготовка

с облицовками, наложенными на нее с двух сторон, помещается между двумя мембранами; в замкнутых объемах - над верхней и под нижней мембраной - создается повышенное воздушное давление, обеспечивающее прижим облицовки к поверхности детали и склеивание. При этом способе для прижима нижней мембраны к детали может использоваться жидкость - вода или органический теплоноситель. Система, в которой давление создается при помощи жидкости, дороже по сравнению с воздушной, но зато жидкость позволяет передавать более высокое давление прессования (до 20 кг/см2) и обладает большей теплоемкостью, чем воздух, что обеспечивает максимальный эффект при облицовывании натуральным шпоном.

Прессование без мембраны. Способ облицовывания с применением вакуума и (или) избыточного давления, при котором функцию мембраны выполняет сам воздухонепроницаемый облицовочный материал (пленка). В связи с воздухопроницаемостью пленки этот способ неприменим для облицовывания шпоном. Зато он особенно эффективен, например, при облицовывании глянцевыми пленками, так как их лицевые поверхности, чувствительные к повреждению при нагреве, не вступают в контакт с мембраной.

Простейшее оборудование для облицовывания

Рис. 2. Простейший вакуумный пресс с мембраной на откидной раме

Для создания вакуума при облицовывании применяются вакуумные насосы. Существует множество их конструкций, но в деревообработке используются почти исключительно пластинчато-роторные насосы, называемые также роторными, и водокольцевые вакуумные насосы.

Если такой насос подсоединить к мешку из прочного воздухонепроницаемого эластичного материала, в который заранее помещена деталь с наложенной на нее облицовкой, то после создания вакуума внутри мешка он плотно обожмет эту деталь со всех сторон, обеспечив прилегание к ней облицовки с усилием, необходимым для создания клеевого соединения.

Для облицовывания способом «только вакуум» используются также устройства в виде стола с укрепленной над ним откидной рамой, на которую натянута мембрана. В опущенном положении рама жестко фиксируется на столе зажимами. За счет уплотнения по всему ее периметру под мембраной образуется герметичный объем. После того как деталь с наложенной на нее облицовкой будет уложена на стол, рама опускается и фиксируется. Затем из этого объема откачивается воздух, в результате чего мембрана плотно облегает деталь с облицовкой, обеспечивая их склеивание.

Аналогичное устройство и у прессов с откидной рамой (рис. 2). В некоторых конструкциях таких прессов над мембраной устанавливается откидной коробчатый кожух, внутрь которого подается горячий воздух, нагревающий через мембрану облицовку и клеевой слой, что обеспечивает повышение эластичности облицовки и ускорение процесса склеивания. Иногда для нагрева мембраны внутри кожуха устанавливают нескольких инфракрасных ламп. Подобные прессы производят немецкие компании Columbus, Barth Maschinenbau, Weiblen и Maier Maschinenbau, сербская компания Monarch, итальянская Orma, а также многочисленные фирмы в КНР и на Тайване.

К сожалению, давление менее 1 кг/см2 не обеспечивает высокой прочности приклеивания облицовок из натурального шпона и требует длительного времени выдержки изделия. Поэтому такие недорогие устройства применяются в основном на небольших предприятиях, выпускающих изделия по разовым заказам, причем чаще всего для склеивания гнутоклееных заготовок с использованием ложементов соответствующего профиля.

Прессы мембранные гидравлические

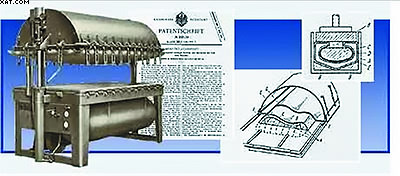

Рис. 3. Вакуумный пресс, запатентованный фирмой Friz в 1937 году

Первый вакуумный пресс был запатентован немецкой фирмой Friz еще в 1937 году (рис. 3). А в 1979 году эта фирма представила первый мембранный пресс мод. MFP, построенный на базе гидравлического, который был продемонстрирован на выставке «Лесдревмаш-79» в Москве. Тогда для отечественных мебельных предприятий было сразу же закуплено пять таких прессов.

У этих прессов были и существенные недостатки. Так, они не были оснащены околопрессовой механизацией для загрузочного и разгрузочного ленточных конвейеров, размеры их плит были невелики (1500 х 1500 мм). Кроме того, использовать это оборудование можно было только для облицовывания одновременно двух пластей заготовок филенок дверей мебели из ДСП - плоской нижней и верхней, имеющей, например, неглубокую сглаженную фигарею.

У прессов, которые работали по принципу «только давление», имелись две обогреваемые плиты. При последующей модернизации модельного ряда MFP фирма Friz доработала эти прессы, увеличив размеры плит и добавив вакуум-насосы, что позволило использовать это оборудования и при способах «давление и вакуум» и «только вакуум».

Сегодня гидравлические прессы для облицовывания неплоских поверхностей шпоном и термопластичными пленками (рис. 4) производят немецкие фирмы Bürkle и Wemhöner, австрийская компания Langzauner, итальянские Italpresse, Kolmag, Orma, Simimpianti, Sergiani, Tiger, турецкая Makser, а также многочисленные компании из Кореи, КНР и Тайваня.

Рис. 4. Современный вакуумно-мембранный пресс с околопрессовой механизацией

Любопытно, что фирма Friz уже несколько лет как отказалась от производства прессов, в том числе мембранных и вакуумных.

Постоянное совершенствование конструкции мембранных прессов привело к их оснащению различными околопрессовыми механизмами, предназначенными для нанесения клея на детали, размотки и укладки на прессуемый материал облицовочных пленок, загрузки и разгрузки прессов и т. д.

Прессы различных изготовителей могут также отличаться циклом прессования, включающим в себя чередование подачи давления над мембраной и включение вакуумных насосов.

О таком оборудовании и его особенностях мы расскажем в следующем номере журнала.

Константин ПЕТРОВ,

компания «МедиаТехнологии»по заказу журнала «ЛесПромИнформ»