Нанокристаллы целлюлозы как будущее конструкционных материалов

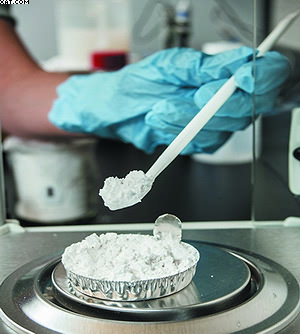

До высушивания материал выглядит как беловатая кашица

Древесина может быть не только легкой и прочной, но и электропроводящей. Именно таковы нанокристаллы целлюлозы (НКЦ), близкие по характеристикам к углеродным нанотрубкам. Правда, в отличие от большинства продуктов с приставкой «нано», по стоимости НКЦ, которые производят из отходов деревообработки, предельно близки именно к древесине.

Компания Pioneer Electronics (Япония) намерена использовать нанокристаллы целлюлозы для изготовления гибких дисплеев следующего поколения, транснациональная корпорация IBM - в производстве электронных компонентов. Разработчики снаряжения для американских военных собираются использовать НКЦ для изготовления легких и сверхпрочных бронежилетов - новый материал сделает их неуязвимыми для пуль, выпущенных из АКМ и АК-74 с любой дистанции. 26 июня 2012 года открыто первое в США промышленное предприятие по производству нанокристаллов целлюлозы.

Ученые и бизнесмены в один голос говорят о блестящих перспективах нового материала. С чем связан ажиотаж? Во-первых, НКЦ регулируемо прозрачны. Во-вторых, за счет тесного взаимодействия вытянутых тонких нанокристаллов, их прочность на разрыв в восемь раз выше прочности нержавеющей стали. Наконец (и это главное), при массовом производстве цена материала приблизится к стоимости плит OSB, даже не к стоимости углеродных нанотрубок - ближайшему аналогу НКЦ по механическим свойствам. «Это натуральная возобновляемая версия углеродных нанотрубок, стоимость которой равна лишь малой доле цены самих нанотрубок», - объясняет Джефф Янгблад из Университета Пердью (США).

Производственные помещения небольшого предприятия CelluForce, в которых выпускается новый материал

Хотите получать прибыль, не особенно вкладываясь? Небольшая опытная фабрика, принадлежащая Лесной службе США, обошлась всего в $1,7 млн. Сейчас она выпускает два типа НКЦ - нанокристаллы и волоконца диаметром до 1 нм. Производство НКЦ начинается здесь с обычной древесины, из которой предварительно удаляются лигнин и гемицеллюлозы. Затем ее перемалывают в древесную массу и гидролизуют в кислоте для удаления посторонних включений. После этого полученную целлюлозу концентрируют до кристаллов, вместе составляющих что-то вроде толстой макаронины, которую можно либо нанести в качестве ламината на ту или иную поверхность, либо подвергнуть дальнейшей переработке, формируя нановолокна. При всей жесткости и прочности материала ему можно придать любую форму. После лиофилизации (мягкой сушки, при которой материал замораживается, а потом помещается в вакуумную камеру, где происходит возгонка жидкости) вещество становится очень легким. Полученный материал может использоваться не только в качестве конструкционного, но и как утеплитель или абсорбент. В последнем случае для его изготовления подойдет любое древесное сырье: ветки, сучья, даже опилки.

Американское производство НКЦ - не первое в мире. В ноябре 2011 года в Монреале (Канада) открылся завод CelluForce, за день производящий тонну НКЦ (диаметр нанокристаллов - около 5 нм, длина - 100 нм). Площадь предприятия всего 315 м2, а объем инвестиций - $33 млн. Но CelluForce - скорее демонстрационный объект. По расчетам канадских специалистов, по-настоящему эффективное производство должно выпускать в день 25 т НКЦ. Такое предприятие планируется запустить в ближайшие два-три года, как только продукты CelluForce найдут постоянных покупателей, нуждающихся в поставках больших объемов нового материала.

Американские производители НКЦ уверены: в течение двух лет, по мере отработки технологии, цена конечного продукта упадет до нескольких долларов за килограмм. По мнению ряда экспертов, материал вытеснит и металл, и пластики из автомобилестроения и вообще может сделать искусственные пластмассы пережитком прошлого уже в ближайшее время.

Благодаря варьируемой толщине волокон область применения материала чрезвычайно широка: от изготовления автомобильных кузовов до производства пластиковых пакетов. Но при всех плюсах материал может создать большие проблемы для экологии: в отличие от обычной древесины, он почти не гниет и не горит, то есть без дополнительных мероприятий его биодеградация будет затруднительна. Если же, как планируют канадские производители НКЦ, его начнут массово добавлять в выпускаемые сейчас пластики (прежде всего в полипропилен и полиэтилен), то говорить о его биодеградации просто не придется: в лучшем случае на это потребуются века.

И все же достоинства НКЦ перевешивают недостатки. Настраиваемые прозрачность и отражающая способность, прочность, всего лишь втрое уступающая прочности углеродных нанотрубок (рекордсмену среди известных материалов), но в восемь раз превосходящая стальную, - попробуйте-ка добиться такого от древесных материалов!

По материалам NewScientist

www.science.compulenta.ru