Расчет производительности лесопильных потоков

В публикации «Изготовление пиломатериалов на станках для индивидуальной распиловки» (ЛПИ № 3 (85), 2012 год), был рассмотрен вариант компоновки технологической схемы лесопильного потока, состоящего из головного, двух делительных, обрезного и торцовочного станков. В качестве примера приводилась схема работы потока на базе круглопильных станков Slidetec.

Этот и подобные станки могут работать в автономном режиме, а также включаться в различные схемы с другими типами оборудования. Схема, представленная в указанной публикации, довольно гибкая, поэтому расчет производительности лесопильного потока целесообразно выполнять по головному станку. Эта методика также применима к ленточнопильному, рамному и прочему оборудованию, оснащенному одной пилой, то есть к позиционному, работающему циклически.

Численные значения в примере расчета взяты из статистических данных замеров на нескольких предприятиях, оснащенных круглопильным оборудованием. Автором публикации накоплена статистика как по автономно работающему оборудованию, так и по лесопильным потокам.

Фактическая производительность бревнопильного потока при распиловке бревен i-х диаметров, м3 бревен в смену:

Qф = ∑Q1 х a1 + Q2 х a2 + ... + Qi х ai (1)

где Q1...n - производительность потока при распиловке бревен i-го диаметра, м3;

ai - доля содержания бревен i-го диаметра в общем объеме бревен всех диаметров, % (принимается по статистическому, фактическому или прогнозируемому поступлению сырья на предприятие).

Сменная производительность потока на базе однопильных станков при распиловке бревен i-го диаметра, м3/см:

Qi = Qп х Кн х Кт.и х qi, (2)

где Qп - пропускная способность или технологическая (еще ее называют теоретической) производительность потока;

Кн - коэффициент, характеризующий так называемые скрытые потери производительности, к которым относятся: снижение расчетной величины скорости распиловки бревен вследствие падения напряжения на зажимах нагрузки, распиловка припусков по длине бревна и др.;

Кт.и - коэффициент технического использования оборудования бревнопильной линии (потока);

qi - объем бревна i-го расчетного диаметра при средней длине, м3.

Пропускная способность однопильного позиционного станка, шт./см:

Qп = 60 х Тс/Тц, (3)

где Tc - время смены (480 мин или 8 ч);

Тц - длительность цикла обработки, с;

60 - переводной коэффициент.

Тц = tу1 + tр1 + tо1 + tу2 + tр2 + tо2 + tу3 + tр3 + tо3 + tс, (4)

где tу1 - время, затраченное на навалку, установку и закрепление бревна на столе, с;

tу2 - время, затраченное на поворот бревна (бруса), с;

tу3 - время, затраченное на сдвиг, установку размера и подачу бревна к пиле, с;

tр1 - время, затраченное на первый рез в бревне, с;

tр2 - время, затраченное на второй рез в бревне, с;

tр3 - время, затраченное на третий рез в бревне, с;

tо1 - время, затраченное на первый откат стола со сбросом первого горбыля (сегмента), с;

tо2 - время, затраченное на второй откат стола со сбросом второго горбыля (сегмента), с;

tо3 - время, затраченное на третий откат стола, с;

tс - время, затраченное на сброс третьего горбыля (сегмента) и бруса, с.

Порядок расстановки значений в формуле (4) соответствует технологии распиловки бревен на головном станке потока.

Коэффициент технического использования бревнопильной линии (потока):

Кт.и = 1- [∑tпл.пр. + ∑tсл.пр1/Тс - ( Δн х ∑tсл.пр.2 + ∑tз)], (5)

где ∑tпл.пр. - планируемые простои (время, необходимое для смены инструмента, наладки механизмов и т. д., а также на отдых и личные надобности рабочих (принимается из расчета 30 мин.);

∑tсл.пр1 - случайные простои бревнопильной линии из-за отказов оборудования, время на обнаружение и устранения их причин (принимается из расчета 30 мин);

Δн - коэффициент наложения потерь времени из-за отказов следующего (делительного) оборудования потока;

∑tсл.пр.2 - случайные простои делительного оборудования (24 мин.);

∑tз - потери времени из-за неподачи сырья или других причин, связанных с загрузкой оборудования (принимается из расчета 30 мин.).

Коэффициент наложения потерь времени из-за отказов делительного оборудования

Δн = 1/ [1 + (Е х Тц/2 х Тср.)], (6)

где Е - емкость накопителя перед столом делительного станка (~10 шт.);

Тц - длительность рабочего цикла делительного станка, с;

Тср - среднее значение простоя для устранения неполадок (12,5 мин., или 750 с).

Годовая фактическая производительность цеха

Qгод = ∑Qф х Тг х Кз х Кг (7)

где Qф - среднесменная производительность лесопильного потока;

n - количество потоков, шт.;

Тг - годовой фонд времени, смен;

Кз - коэффициент загрузки цеха;

Кг - поправочный коэффициент на среднегодовые условия региона.

Расчет сменной производительности

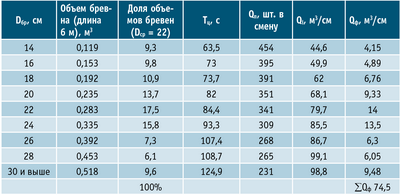

Данные, представленные в табл. 1, получены в результате фактических замеров на действующих предприятиях.

Сделаем расчет сменной производительности для 6-метровых бревен диаметром 22 см:

Δн = 1/[1 + (Е х Тц/2 х Тср)] (6)

Δ22 = 1/[1 + (10 х 84,4/2х750)] = 0,64.

Кт.и = 1 - [∑tпл.пр. + ∑tсл.пр1/Тс - (Δн х ∑tсл.пр.2 + ∑tз)], (5)

К22 = 1 - [30 + 30/480 - (0,64 х 24 + 30)] = 0,86.

Qп = 60 х Тс/Тц, (3)

Q22 = 60 х 480/84,4 = 341,2 шт. в смену.

Qi = Qп х Кн х Кт.и х qi, (2)

Q22 = 341,2 х 0,96 х 0,86 х 0,283 = 79,7 м3/см.

Расчет годовой производительности лесопильного цеха

лесопильного цеха

По приведенной выше методике выполняется расчет для каждого диаметра бревен. Зная процентное содержание каждого диаметра, по формуле (1) вычисляется фактическая производительность цеха (м3) в смену. Коэффициенты, приведенные в примере, взяты исходя из пессимистического варианта. На практике их можно улучшить.

Qi = Qп х Кн х Кт.и х qi, (2)

Q22 = 412,6 х 0,96. х 0,86 х 0,23 = 78,3 м3/см.

Годовая фактическая производительность цеха определяется по формуле:

Qгод = ∑Qф х Тг х Кз х Кг (7)

Qгод = 74,5 х 250 х 0,9 х 0,9 = 15 086 м3/год,

где Qф - среднесменная производительность лесопильного потока;

n - количество потоков, шт.;

Тг - годовой фонд рабочего времени, смен (250; 500);

Кз - коэффициент загрузки цеха (0,8-0,95);

Кг - поправочный коэффициент на среднегодовые условия региона (0,93-0,96).

Таким образом, оборудование цеха, в состав которого входят головной станок типа Slidetec, два аналогичных делительных станка, обрезной и торцовочный, может распилить в смену 74,5 или 37,3 м3 пиломатериалов при среднестатистическом выходе готовой продукции 50% (чисто обрезных, стандартных длин, кратных 0,3 м). При увеличении среднего диаметра бревен производительность возрастет.

Зная спецификацию пиломатериалов, схемы распиловки бревен на доски и пользуясь данными, приведенными в табл. 2, несложно рассчитать количество досок, поступающих на сортировку. Для составления схем распиловки бревен целесообразно использовать специальное программное обеспечение.

Игорь СУХОВ, канд. техн. наук