Поперечная распиловка круглых лесоматериалов. Часть 4

Высокопроизводительные раскряжевочные установки

Поперечная распиловка круглых лесоматериалов. Часть 1

Поперечная распиловка круглых лесоматериалов. Часть 2. Классификация раскряжевочных установок. Режущий инструмент

Поперечная распиловка круглых лесоматериалов. Часть 3. Раскряжевочные установки с продольным перемещением хлыста. Кинематические и эксплуатационные расчеты механизмов.

Поперечная распиловка круглых лесоматериалов. Часть 5. Раскряжевочные установки на базе бесстружечного резания.

Мы продолжаем цикл публикаций, посвященных нюансам поперечной распиловки круглых лесоматериалов (см. ЛПИ №№ 6-8, 2012). В предлагаемой статье о многопильных раскряжевочных установках с поперечной подачей хлыстов и рассказывается кинематические и эксплуатационные расчеты механизмов.

К раскряжевочным установкам с поперечным перемещением хлыста относятся слешеры и триммеры. Слешеры - многопильные установки непрерывного действия. Широкое распространение они получили в целлюлозно-бумажной промышленности. Производительность одной установки достигает 1500 м3 в смену, причем к сортиментам не предъявляются особые требования по качеству. Слешеры состоят из следующих механизмов: пильного, подачи, выравнивания торца и системы управления.

Пилы в слешерных установках при монтаже устанавливаются по определенной программе и в процессе работы не могут менять своего положения. Обычно программа раскряжевки хлыстов на слешере может быть изменена лишь в межсезонный период при остановках оборудования на профилактическое обслуживание.

У пятипильного слешера ЛО-65 (рис. 1б) хлысты из буферного магазина поштучно подаются на реверсивный продольный транспортер и ориентируются по любой из пил слешера, после чего сбрасывателями сталкиваются на цепи, которыми подаются на пилы. Диаметр пил - 1,5 и 1,8 м. Скорость движения цепей слешера в зависимости от толщины распиливаемых хлыстов - 0,1 и 0,2 м/с. Расстояние между крючьями на цепях - 1,6 м. Каждая пила приводится во вращение отдельным электродвигателем. Производительность слешера составляет 70-80 м3/ч.

Раскряжевочные установки триммерного типа представляют собой многопильные механизмы, выполняющие программный раскрой хлыстов. Их использование наиболее целесообразно при раскряжевке хвойных средневозрастных хлыстов, а также при развитой на лесном складе переработке круглых лесоматериалов. Число пил на триммерной установке обычно в 2-3 раза превышает наибольшее число одновременно выполняемых пропилов при раскряжевке самого длинного хлыста. Увеличение числа пил ведет к росту числа возможных программ раскроя хлыста (а следовательно, и к повышению качества продукции), но связано со значительным усложнением конструкции установки.

Триммерные раскряжевочные установки подразделяются на установки с пилением неподвижного хлыста и установки, распиливающие непрерывно движущиеся хлысты. Эксплуатация установок первого типа показала их ограниченную производительность, что связано с цикличной работой и значительными затратами времени на вспомогательные операции (зажим хлыста перед пилением, сбрасывание отпиленных отрезков и т. д.).

Таким образом, установки этого типа неперспективны.

Целесообразнее применять триммерные установки, распиливающие непрерывно движущиеся хлысты. Опыт эксплуатации таких установок на разделке долготья и раскряжевке хлыстов показал их высокую производительность и возможность «вписывать» их в общий технологический поток.

К триммерным установкам, распиливающим движущийся хлыст, относится установка финской фирмы «Раума - Репола» (рис. 1а). Она оснащена 11 пилами диаметром 1,8 и 1,4 м, расположенными по диагоналям. Хлысты из буферного магазина через ориентирующий транспортер поступают на подающие цепи триммера, которые перемещаются в поперечном направлении со скоростью до 0,3 м/с. Гарантированная поштучная подача хлыстов обеспечивается манипулятором, расположенным на ферме, перекрывающей стол триммера. Программа раскроя выбирается автоматически в зависимости от диаметра и длины хлыста. Пилы, которые должны участвовать в выполнении определенной программы, поднимаются только тогда, когда через зону их действия пройдет предыдущий хлыст. Это обстоятельство значительно усложняет систему автоматического управления, но дает возможность при диагональном расположении пил обеспечивать довольно небольшое расстояние между крюками на подающих цепях триммера (3,6 м) и, следовательно, добиваться высокой производительности.

В слешерах пильные валы расположены под подающими цепями и приводятся в действие индивидуальными двигателями или одним общим двигателем через трансмиссию. Для обеспечения равномерности загрузки этого двигателя или выравнивания потребления электроэнергии пилы слешеров располагают в шахматном порядке или по диагонали. Кроме того, такое расположение пил уменьшает риск их зажима во время пиления.

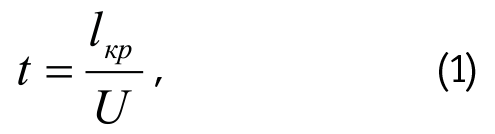

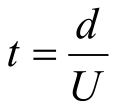

Период поступления распиливаемых бревен (t), с, к любой пиле слешера определяется по формуле

где lкр - расстояние между крюками подающих цепей, м; U - скорость движения подающих цепей, м/с.

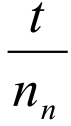

Для равномерной загрузки двигателя слешера требуется, чтобы моменты вступления в работу отдельных пил были сдвинуты относительно друг друга на величину

(где nп - количество пил слешера). Это условие будет соблюдаться, если соседние пильные валы располагаются на расстоянии А, м, один от другого (рис. 2а):

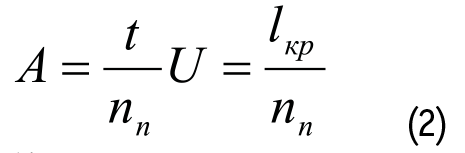

Условие равномерного вступления пил в работу может быть также соблюдено при увеличении расстояния А на величину, кратную lкр, то есть

где т - 0 или любое целое число.

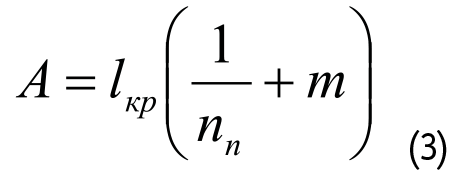

Мощность, необходимая для пиления слешером при групповом приводе пил, равна

![]()

где Np - мощность, потребная на пиление одной пилой, Вт; ψ - коэффициент одновременности работы пил слешера.

При рациональной расстановке пил коэффициент одновременности работы пил слешера составляет (0,67-0,5) nn; при расположении всех пил в один ряд ψ = 1.

В триммерах пилы обычно устанавливаются на качающихся рамках, вводятся в действие подъемом или опусканием и располагаются в один ряд. Это связано с тем, что шахматное расположение пил снизило бы производительность установки за счет увеличения интервала между хлыстами, так как раскряжевка очередного хлыста может начаться только после окончания работы с предыдущим хлыстом.

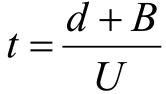

При расположении пил в один ряд на раскряжевку хлыста требуется отрезок времени

,

,

при шахматном расположении пил

,

,

где d - диаметр хлыста; В - расстояние между пилами первого и второго рядов.

Количество возможных программ (ЧП), шт., для триммера определяется по формуле

![]()

Пилы триммеров вращаются от индивидуальных электродвигателей или от группового привода (один электродвигатель на три-четыре пилы). Мощность, потребную для группы пил, приводящихся во вращение от одного двигателя, определяют по формуле

![]()

где nгр - число пил в группе, шт.; ψ1 - коэффициент одновременности работы пил, входящих в группу.

В слешерах и триммерах, распиливающих движущийся хлыст, последний подается на пилы поперечным цепным транспортером. Число цепей на транспортере должно быть таким, чтобы каждый отпиливаемый отрезок находился не менее чем на двух цепях. Скорость движения цепей обычно постоянна и составляет от 0,1 до 0,25 м/с.

Цепи подающего транспортера снабжены крюками, захватывающими хлысты, и двигаются на подъем под углом 10-15°, что обеспечивает лучшую фиксацию хлыстов у подающих крюков.

Расстояние между крюками на подающих цепях у слешеров должно в 1,5-2 раза превышать диаметр наиболее толстого хлыста, а у триммеров это расстояние должно быть таким, чтобы в интервале между двумя хлыстами оператор успел оценить очередной хлыст, выбрать программу его раскроя и сделать необходимое переключение пил.

Мощность, Вт, привода подающих цепей определяют по формуле

где U - скорость подающих цепей, м/с; Zтяг - тяговое усилие на ведущих звездочках, Н; ηи - КПД передач от двигателя к ведущим звездочкам подающих цепей; Zтяг - определяется с учетом воздействия пил на подающие цепи (рис. 2 в):

где q - вес 1 пог. м цепи, Н; пц - количество подающих цепей, шт.; L - расстояние между ведущими и ведомыми звездочками подающих цепей, м; µ - коэффициент трения цепей по направляющим; α - угол наклона подающих цепей, град.; Q - вес хлыста, Н; пхл - количество хлыстов, одновременно находящихся на подающих цепях, шт.; Рр - сила резания, Н; Р0 - сила отжима, Н; θ - кинематический угол встречи, град.; пп - число пил, шт.; ψ - коэффициент одновременности работы пил; k1 - отношение наибольшего провеса нижней ветви цепей подающего транспортера к L (k1 = 0,08-0,1).

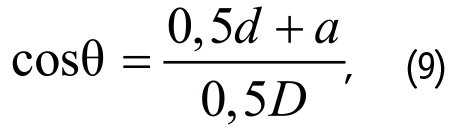

Кинематический угол встречи θ можно определить по формуле

где d - диаметр хлыста, м; D - диаметр пилы, м; а - превышение подающих цепей над осью пилы, м.

Обычно Nu составляет 3-5% от Np. В раскряжевочных установках необходимо, чтобы в исходном положении комлевой срез каждого хлыста был расположен на одинаковом расстоянии от крайней пилы. Хлысты выравнивают на ориентирующем транспортере с постоянно выдвинутым упором, фиксирующим положение комля.

Прижимные механизмы и сбрасыватели триммеров, распиливающих неподвижный хлыст, устроены так же, как и на раскряжевочных установках с продольным перемещением хлыста.

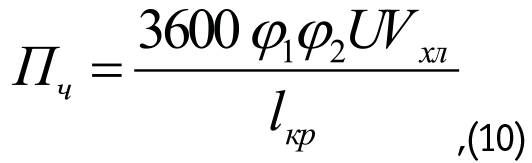

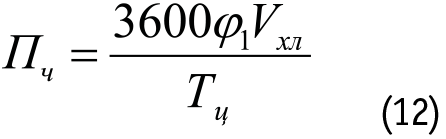

Производительность раскряжевочных установок с поперечным перемещением хлыста Пч, м3/ч, может быть подсчитана по формуле

где φ1 - коэффициент использования рабочего времени; φ2 - коэффициент загрузки крючьев подающих цепей; U - скорость движения подающих цепей, м/с; Vхл - средний объем раскряжевываемых хлыстов, м3; lкр - расстояние между крючьями на подающих цепях, м.

Производительность триммера, распиливающего неподвижный хлыст, может быть подсчитана по формуле

где Тц - продолжительность цикла раскряжевки хлыста, с.

![]()

где Тком - время на подачу команды, с; Твт - время на выравнивание торца хлыста, с; Тсх - время на сброс хлыста в раскряжевочный лоток, с; Тприж - время на срабатывание прижимов, с; Тпил - время на подъем и опускание пил, с; Тсо - время на сброс отпиленных отрезков на выносные транспортеры, с.

Агрегаты для групповой раскряжевки хлыстов

На таких установках применяют цепные пилы (рис. 3), совершающие возвратно-поступательное движение. Установки групповой раскряжевки хлыстов обеспечивают очень высокую производительность, но работают по обезличенному методу раскроя.

Их целесообразно применять при раскряжевке хлыстов, отсортированных по породам и качеству, на крупных лесных складах с развитой переработкой крупных лесоматериалов.

Установка для групповой раскряжевки хлыстов (рис. 4) состоит из стационарной цепной пилы (1) и специальной вагонетки (2), на которую укладываются пачки хлыстов, равные по вместимости единице подвижного состава лесовозной дороги.

После каждого пропила вагонетка перемещается на длину отпиливаемых отрезков. Для выгрузки пачек сортиментов из вагонетки используют кран с грейфером (3). Затем вагонетка загружается новой пачкой хлыстов и возвращается в исходное положение, соответствующее первому пропилу.

Аналогичные установки для групповой разделки долготья успешно эксплуатируются за рубежом.

Установки для групповой раскряжевки хлыстов представлены только опытными экземплярами. Основные трудности при разработке раскряжевочных установок такого типа связаны с необходимостью создания высокопроизводительного и надежного режущего аппарата.

Установка ЛО-62 для раскряжевки пачек хлыстов предназначена для работы на крупных лесных складах (грузооборотом от 300-400 тыс. м3 в год) с развитой переработкой древесины, а также на биржах сырья потребителей.

Установка может быть смонтирована как в левом, так и в правом исполнении по отношению к продольной оси укладываемых пачек. Для этого рельсовый путь прокладывают с той или другой стороны приемного устройства.

Установка (рис. 5) состоит из четырех основных частей: передвижного пильного механизма, приемных устройств (4 шт.), транспортера отходов, шкафов электро и гидрооборудования.

Пильный механизм перемещается по рельсовому пути колеи длиной 3,5 м. Четыре приемных устройства устанавливаются стационарно, а под их рамами смонтирован транспортер отходов.

Электрическая аппаратура управления всей установкой расположена в электрошкафах. Часть гидравлической аппаратуры управления всей установкой монтируется в закрытой кожухом гидростанции, часть - в кабине.

Управление установкой выполняется дистанционно - с кресла-пульта оператора, находящегося в кабине.

Подвод электроэнергии к пильному механизму и приемным устройствам осуществляется единым кабелем от общей сети фидера, установленного в отдельном шкафу. На концах рельсового пути пильного механизма устанавливаются упоры, ограничивающие ход, а также упоры, при соприкосновении с которыми конечные выключатели, установленные на пильном механизме, автоматически отключают его привод.

Пильный механизм (рис. 6)состоит из пильного аппарата (13), стойки (2), тележки (7), кабины (3), гидрооборудования (5) с кожухом.

На раме пильного аппарата, которая изготовлена из листового проката, крепятся: нижняя шина, направляющие шинки холостой ветви цепи, закрытые кожухами, ролики, амортизатор, бункер для направления опилок на транспортер отходов и звездочка привода пильной цепи.

С обратной стороны пильного аппарата крепятся два бачка с трубопроводами и автоматическими кранами системы смазки пильной цепи. На пильном аппарате установлен конечный выключатель, который служит для блокировки включения привода пильной цепи при ее ремонте или замене. Пильный аппарат крепится к каретке, перемещающейся вместе с ним внутри стойки.

Стойка - это рама, сваренная из фасонного проката. Двигатель привода пильной цепи устанавливают на каретке. Последняя с помощью гидроцилиндра и канатно-блочной системы выполняет подъем и надвигание пильного аппарата. Канатно-блочная система представляет собой обратный двукратный полиспаст. На противоположном пильному аппарату конце стойки установлено гидрооборудование, закрытое кожухом.

На стойке установлены на кронштейнах два конечных выключателя, служащие для отключения привода надвигания пильного аппарата и привода пильной цепи в крайних положениях. Стойка жестко связана со специальной кареткой (6), служащей для отмера длин выпиливаемых сортиментов.

Тележка состоит из ходовой рамы, передвигающейся по рельсовому пути, и снабжена двумя приводами. На этой же тележке смонтирована рама специальной каретки, передвигающейся в направляющих швеллерах ходовой рамы с помощью гидроцилиндра.

Каретка за счет гидроцилиндра может перемещаться на 800 мм относительно тележки и обеспечивать точный отмер длины выпиливаемых сортиментов.

Кабина установки металлическая, с теплоизоляционным слоем войлока. В кабине установлены кресло-пульт оператора, электропечь для обогрева, вентилятор, термос с питьевой водой, медицинская аптечка.

В кабину также введен дроссель ручного управления гидросистемой надвигания и подъема пильного аппарата с манометрами контроля давления в гидросистеме. Кабина установлена на амортизаторах на площадке, связанной болтовым соединением со стойкой.

Приемное устройство (12) состоит из шести тележек, в которые помещаются пачки лесоматериала; бункера для направления движения откомлевок; рамы и гидростанции со своим шкафом-пультом управления. Каждая тележка представляет собой раму, к которой приварены четыре кронштейна с пальцами для надевания на них четырех опорных катков, служащих для отодвигания очередных отпиленных пачек сортиментов. На каждую раму устанавливают четыре стойки, изготовленные из фасонного проката, которые образуют две пары стоек коника. Между этими парами стоек подвешены канаты (14), на которые укладывается пачка хлыстов. У каждой тележки два выдвижных дышла, позволяющие выпиливать сортименты разной длины.

Рама (10) приемного устройства, которая собирается из отдельных секций, соединенных болтами, установлена стационарно и выполняет роль направляющих, в которые монтируются шесть тележек для укладки пачек хлыстов.

Рама крепится с помощью болтов к одиннадцати опорам. Опоры и рама выполнены из фасонного проката. Гидростанция приемного устройства состоит из насосной установки и гидробака. В гидростанции размещаются гидроаппаратура (гидрораспределитель, дроссель, фильтр и др.) и гидроприводы, соединяющие ее с гидроцилиндром раздвижения тележек. Транспортер отходов (11) монтируется под рамами приемного устройства. Он двухцепной, с двумя приводами и двумя натяжными станциями. Включение и остановка транспортера осуществляются из кабины, а также с помощью отдельного пульта, установленного на гидростанции.

Гидрооборудование пильного механизма включает в себя насосную станцию, на которой крепятся гидрораспределители, дроссель, фильтры и трубопроводы, соединяющие станцию с гидроцилиндрами и дросселем, находящимся в кабине.

Схема компоновки оборудования может быть и иной. На Архангельском целлюлозно-бумажном комбинате режущее устройство установлено стационарно, а пачки хлыстов подаются под него на требуемую длину многоцепным транспортером, ограниченным с боков щитами.

Известна также установка ЛО-67 (рис. 7), использовавшаяся для групповой разделки рудстоечного долготья на коротье. Объем распиливаемой пачки 8-10 м3 (поперечное сечение пачки - 1,6 х 1,6 м).

Расчетная производительность установки составляет приблизительно 40 м3/ч.

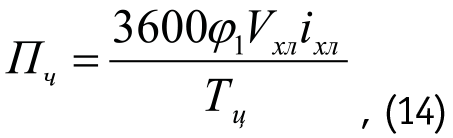

Часовую производительность Пч (м3/ч) раскряжевочных установок для групповой раскряжевки можно определить по формуле

где Vхл - объем раскряжевываемого хлыста, м3; φ1 - коэффициент использования рабочего времени; iхл - число хлыстов в пачке; Тц - время, затрачиваемое на раскряжевку одной пачки (продолжительность цикла).

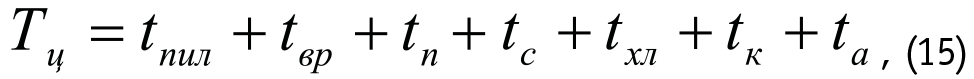

Величина Тц складывается из следующих составляющих:

где tпил - время, затрачиваемое на пропилы, с; tвр - время на выравнивание комлей группы хлыстов, раскряжевываемых одновременно, с; tп - время на продольное перемещение пилы или пачки, с; tс - время на сброс отпиленных сортиментов, с; tхл - время на подачу следующей пачки, с; tк - время на подачу команд оператором установки, с; tа - время срабатывания автоматики, с.

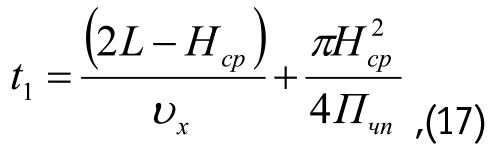

![]()

где t1 - время, затрачиваемое на выполнение одного пропила, с; п - число пропилов выполняемых при раскряжевке одного хлыста, шт.

где υх - скорость холостого хода пилы (1,5U), м/с; L - ход пилы, м; Нср - средняя высота пачки, м; Пчп - производительность чистого пиления, м2/с.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

проф. кафедры технологии лесозаготовительных производств СПбГЛТУ;

Юрий ВЛАСОВ, аспирант кафедры

технологии лесозаготовительных производств СПбГЛТУ

(Окончание следует)