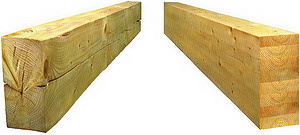

Клееный брус – надежное будущее

Цех пресса

Станция для формирования пакета / бруса

Компактная косметическая станция на 2 этажа

Этажный склад с 6-ю этажами для отверждения ламелей после сращивания

Этажный склад с 3-мя этажами перед нанесением клея на ламели, с расположением ламелей на 2-х линиях подачи клея

Пресс для бруса lignoPRESS

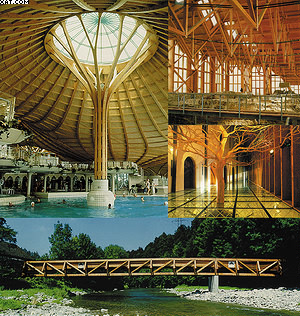

Использование дерева в качестве строительного материала – давняя традиция, которая не только сохранилась до нынешнего времени, но и переживает второй ренессанс. С внедрением в деревянное домостроение высоких технологий перспективы этой отрасли значительно улучшились, равно как и качество современных деревянных конструкций.

Последние разработки позволяют делать эти конструкции как минимум такими же надежными и долговечными, как и конструкции других типов. При этом они сохраняют уникальные особенности, присущие строительным материалам из древесины:

– древесина – регенеративное сырье. В период роста дерево накапливает углекислый газ, который сохраняется в нем в связанном состоянии, что не усугубляет парниковый эффект;

– при правильном применении древесина обладает почти неограниченным сроком службы. Сохранившиеся до настоящего времени фахверковые сооружения и мосты подтверждают способность этого строительного материала сохранять прочность веками;

– из всех строительных материалов древесина требует наименьших энергозатрат при производстве, транспортировке, переработке и утилизации;

– приятная поверхность древесных конструкций и характерный внешний вид деревянных крыш, потолков, стен, окон, дверей, лестниц, полов, мебели и предметов повседневного пользования привлекают внимание покупателей.

В современном деревянном строительстве используются новые методы проектирования, новые технологии производства и новые связующие вещества. При этом основным строительным материалом по-прежнему остается строевой лес (ель, пихта, сосна, лиственница), а также изделия из него.

Что делает дерево особенно ценным для архитектуры, так это почти неограниченные возможности его применения. От несущих конструкций до обшивки зданий, от внутренней отделки до мебели – изготовить из древесины можно все. Древесина может принимать любые формы: балок, досок и реек для разнообразных конструкций и всевозможных плит для плоских деталей.

Сегодня специалисты продолжают изучать возможности древесины как строительного материала. Объектом научных исследований стали свойства массива древесины, ее естественные особенности и даже внешний вид. Эти естественные свойства, разумным образом измененные, могут способствовать созданию продуктов и систем, которые определят новые направления развития деревянного строительства.

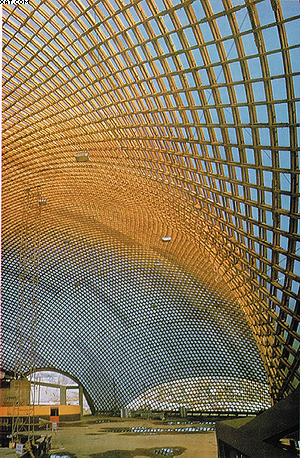

Использование дерева в современном строительстве как жилых и промышленных, так и общественных зданий согласуется с технологиями промышленного производства. Новые продукты, методы и знания позволяют сегодня создавать и использовать такие деревянные конструкции, о которых еще несколько лет назад не могло быть и речи.

Из всех строительных материалов, которые могут быть использованы для несущих конструкций, у древесины наименьший коэффициент теплопроводности: 0,14 Вт/МК. В отличие от других строительных материалов, древесина почти не образует «мостиков холода» и обладает хорошей несущей способностью: при одной и той же нагрузке собственный вес деревянной опоры высотой 3 м не больше собственного веса стального профиля. Собственный вес бетонной опоры в этом случае должен быть больше в 5 раз, а кирпичной – в 8 раз. При этом особенно впечатляет то, что по сравнению с деревянной опорой бетонная связывает в 6 раз, а стальная и кирпичная – в 8 раз больше первичной энергии! Даже природный недостаток древесины – горючесть – можно преодолеть соответствующими мерами (выбором сечения, обшивки); из древесины могут быть без проблем изготовлены строительные детали различных классов огнестойкости.

Кроме того, возможность изготовления изогнутых или предварительно напряженных строительных элементов позволяет осуществить дальнейшую оптимизацию сечения при проектировании несущих конструкций.

Древесные отходы, образующиеся при переработке круглого леса, или тонкомер, получаемый в ходе рубок ухода, могут быть переработаны в продукты, параметры которых даже превосходят параметры цельной древесины. Коэффициент теплопроводности мягких древесноволокнистых плит в три раза ниже, чем в случае цельной древесины. Эти плиты отлично подходят для изготовления деревянных каркасных стен, поскольку предотвращают образование «мостиков холода». Плиты ДСП и MDF, а также плиты из клееной древесины (однослойные или многослойные) могут не только использоваться в мебельной промышленности, но и успешно применяться при создании деревянных каркасных конструкций в качестве элементов жесткости.

Рециклинг древесных отходов и тонкомера целесообразен как в экономическом, так и в экологическом отношении.

По сути, речь в этом случае идет не о рециклинге, а об апциклинге, поскольку ценность вновь создаваемого продукта выше ценности исходного материала. Но и по окончании срока службы продукта из дерева он по-прежнему остается энергоносителем и может быть преобразован в другие виды энергии путем термической утилизации.

При этом вновь высвобождается углекислый газ, который удерживался в древесине, и затем перерабатывается в кислород растущими деревьями.

H.I.T. – прибыльная технология производства клееной древесины

За последние годы многочисленные инновационные разработки компании H.I.T. Maschinenbau позволили ей достичь лидирующих в среднеевропейском масштабе позиций не только в автоматизации лесопильных производств, но и в производстве комплектного оборудования для производства клееной древесины. В таких недавно реализованных проектах, как Nordlam GmbH (Магдебург, ФРГ), самом современном и мощном заводе по производству клееной древесины в Центральной Европе на сегодняшний день, и Merkle Holz (Нерзинген, ФРГ), новые, спроектированные H.I.T. установки были оснащены запатентованными H.I.T. системами прессов lignoPRESS.

Рынок постоянно предлагает все более производительные клеи, поэтому требуются все более эффективные системы для манипуляции ламелями и формирования бруса, а также прессы, способные справиться с постоянно сокращающимся отношением открытой/закрытой выдержки к времени прессования. Пресс lignoPRESS успешно решает эту задачу. Следует выделить короткое время цикла прессования, обеспечиваемое этой системой.

Блок из нескольких прессов движется перпендикулярно линии, что позволяет осуществлять прессование партии материала одновременно с загрузкой остальных камер. Кроме того, загрузка пресса производится одновременно с его разгрузкой. Сокращение времени цикла обеспечивается и за счет того, что цилиндры верхнего прижима позиционируются на высоту заполнения пресса уже во время его загрузки.

Сочетание короткого рабочего цикла и «быстрых» клеевых систем позволяет изготавливать клееные конструкции под заказ при объеме партии от 1 шт. Быстрое формирование бруса отвечает всем требованиям современных быстродействующих клеевых систем относительно короткого времени выдержки и прессования.

Ламели с нанесенным клеем штабелируются в заготовки клееного бруса. Оба пресса, установленные на заводе Nordlam, вмещают пакеты таких заготовок бруса высотой до 1,3 м и длиной 16 м, причем подготовка ламелей ведется одновременно на двух клеенаносящих линиях (возможно изготовление прессов для пакетов высотой до 1,8 м, длиной до 48 м).

По истечении времени прессования очередной камеры пресса она, двигаясь по рельсам, останавливается перед сформированным пакетом заготовок клееного бруса. Затем осуществляется синхронная разгрузка пресса и загрузка в него следующей партии.

Этот ускоренный метод производства клееной древесины разработан и запатентован H.I.T. Прежде существовала опасность получить «ромбовидный» клееный брус в результате перекашивания ламелей. Другое дело lignoPRESS! Здесь боковое давление осуществляется наискосок вниз при помощи прессующих планок. Как показывает наш опыт, это обеспечивает намного более точное выравнивание ламелей, чем в случае других систем.

Системы lignoPRESS компании H.I.T. обеспечивают верхнее и боковое давление прессования до 1,9 Н/мм2, что существенно выше параметров других систем. Благодаря этому, а также тому, что боковые прессующие планки действуют в радиальном направлении, боковое смещение ламелей уменьшается. Следовательно, можно сократить припуск на обработку ламелей, что ведет к значительной экономии сырья. Более высокое давление прессования позволяет сократить количество клея, наносимого на поверхность ламелей, и сократить риск возможной деформации ламелей.

Разрабатывая lignoPRESS, компания H.I.T. особое внимание уделила возможности модульного расширения пресса.

За счет сегментированной конструкции можно изготовить пресс любой длины.

Верхнее и боковое давление подается с шагом 0,5 или 0,75 м. Возможно также склеивание блоков (расположение двух и более ламелей по ширине блока).

Помимо частичной автоматизации производственного процесса и агрегатной техники, H.I.T. производит и поставляет также комплектные производственные установки для производства клеёных конструкций.