Поперечная распиловка круглых лесоматериалов. Часть 5

Раскряжевочные установки на базе бесстружечного резания

Поперечная распиловка круглых лесоматериалов. Часть 1

Поперечная распиловка круглых лесоматериалов. Часть 2. Классификация раскряжевочных установок. Режущий инструмент

Поперечная распиловка круглых лесоматериалов. Часть 3. Раскряжевочные установки с продольным перемещением хлыста. Кинематические и эксплуатационные расчеты механизмов.

Поперечная распиловка круглых лесоматериалов. Часть 4. Высокопроизводительные раскряжевочные установки.

Этой публикацией мы завершаем цикл статей, посвященных нюансам поперечной распиловки круглых лесоматериалов (см. ЛПИ №№ 6-8, 2012, и №1 за 2013 год).

При использовании ножей безопилочного резания в качестве режущего устройства усилие внедрения ножа в древесину вначале возрастает по закону прямой линии, а затем падает до нуля. Максимальное усилие резания Ртах соответствует глубине внедрения ножа на 55-80% от диаметра бревна (d).

Усилие резания (P), Н, при перерезании древесины клиновыми ножами может быть определено по формуле

P=Pн+Pд+Pз, (1)

где Pн - усилие надрезания волокон лезвием ножа, Н; Pд - усилие деформирования древесины передней гранью ножа, Н; P - усилие сопротивления по задней грани ножа, Н.

Pн=2qлρ√x(d-x)+(2+μ(1+cos δ)),(2)

Pд=σв.см Fд (sin δ+μcos δ), (3)

Pз=kyρFзμ (4)

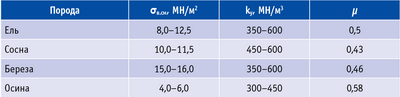

где qл - нормальное удельное усилие на лезвие ножа, при котором происходит разрушение волокон, Н•м; x - глубина внедрения ножа, м; ρ - радиус закругления лезвия ножа, м; μ - коэффициент трения ножа о древесину; δ - угол резания ножа, град.; σв.см - временное сопротивление смятию древесины передней гранью ножа (под углом σ) по направлению к волокнам, МН/м2; Fд - площадь контакта передней грани ножа с древесиной, м2; Fз - площадь контакта задней грани ножа с древесиной, м2; ky - коэффициент упругого восстановления волокон древесины при изгибе и сжатии, МН/м3. Значения μ, σв.см и ky при влажности древесины 70% приведены в табл. 1.

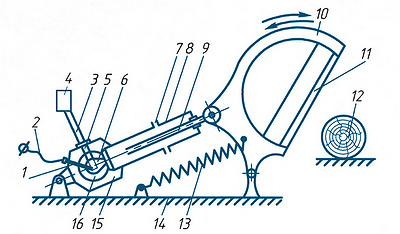

Рис. 1. Принципиальная схема работающего на порохе устройства для

импульсного резания древесины:

1 – свеча зажигания;

2 – провода высокого напряжения электрозажигания;

3 – шланг; 4 – дозатор; 5 – отверстие; 6 – камера сгорания;

7 – продувочные окна; 8 – ствол-цилиндр; 9 – поршень-шток;

10 – ножедержатель; 11 – нож; 12 – древесина;

13 – возвратная пружина; 14 – рама; 15 – казенная часть; 16 – затвор

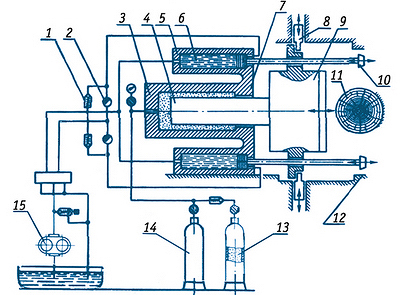

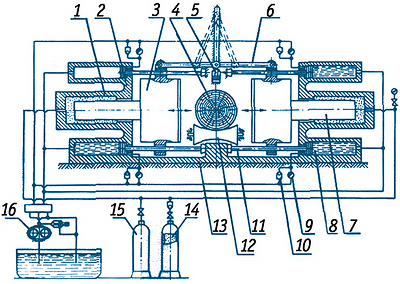

Рис. 2. Принципиальная схема работающего на сжатом газе устройства для

импульсного резания древесины по схеме I с поступательно движущимся

режущим органом:

1, 2 – гидроарматура; 3 – пневмоцилиндр импульсного привода;

4 – поршень-шток; 5 – гидроцилиндр; 6 – полость гидроцилиндра;

7 – корпус импульсного привода; 8 – фиксатор; 9 – режущий орган;

10 – шток; 11 – разрезаемый лесоматериал; 12 – рама;

13, 14 – баллоны со сжатым газом; 15 – гидронасос

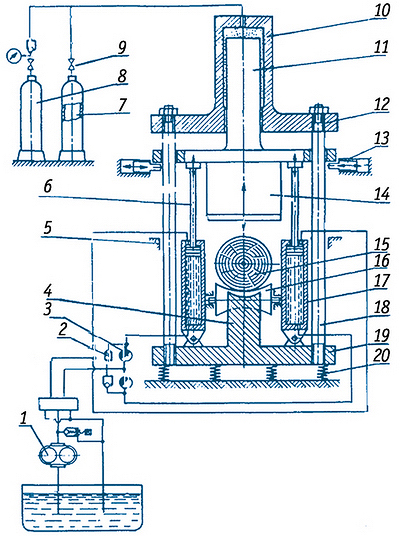

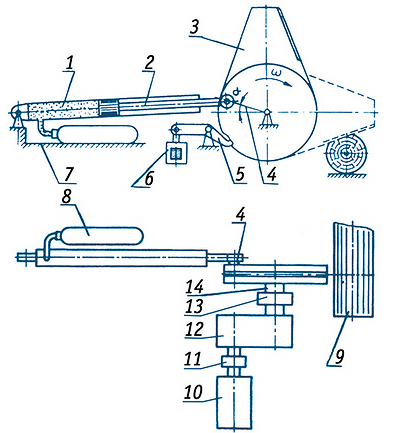

Рис. 3. Принципиальная схема работающего на сжатом газе устройства

для импульсного резания древесины по схеме II с поступательно

движущимся режущим органом:

1 – гидронасос; 2, 3 – гидроарматура; 4 – упор; 5 – ограничитель;

6 – шток гидроцилиндра; 7, 8 – баллоны со сжатым газом; 9 – вентиль;

10 – пневматический цилиндр; 11 – поршень-шток;

12 – корпус импульсного привода; 13 – фиксатор; 14 – режущий орган;

15 – древесина; 16 – подающие органы; 17 – гидроцилиндр;

18 – колонны; 19 – рама; 20 – амортизаторы

Если ножи приводятся в действие не от механического (или гидравлического) привода, а от импульсного привода (рис. 1), который мгновенно задает необходимый для резания запас энергии (в качестве энергоносителя используются сжатый газ, порох, жидкое топливо и пр.), то усилие резания будет больше на величину коэффициента динамичности, то есть

Pимп=Pkд, (5)

где Pимп - усилие резания при импульсном приводе ножей, Н; P - усилие при обычном приводе ножей, Н; kд - коэффициент динамичности (1,2-1,64).

Устройство (рис. 1) состоит из рамы, на которой закреплен шарнирно ствол-цилиндр энергоузла импульсного устройства. В стволе перемещается поршень-шток, шарнирно соединенный с ножедержателем, который установлен шарнирно на раме. В ножедержателе закреплен нож. В задней части ствола расположена камера сгорания, выполненная в виде полости в затворе. Затвор поворачивается в казенной части, в которой имеется отверстие, соединенное гибким шлангом с дозатором пороха. В камеру сгорания введена свеча зажигания, к которой по проводам от системы зажигания устройства (на схеме не показана) подводится электрический ток высокого напряжения. Ствол устройства снабжен продувочными окнами. На раме устройства одним концом закреплена возвратная пружина, другой конец которой прикреплен к ножедержателю.

Типовые принципиальные схемы устройств для импульсного резания древесины, действующих за счет энергии сжатого газа и взрыва пороха, осуществляют резание по трем основным схемам резания.

Устройство для импульсного резания древесины по схеме I с поступательно движущимся ножом (рис. 2) состоит из рамы, на которой закреплен корпус импульсного привода. Импульсный привод устройства состоит из пневмоцилиндра, в котором перемещается под действием сжатого газа поршень-шток. К внешнему концу поршня-штока прикреплен режущий орган. С режущим органом соединены штоки гидроцилиндров заряжающего привода устройства. Внутренние полости гидроцилиндров соединены трубопроводами через клапаны, дроссели и золотник с гидронасосом, а внутренняя полость пневмоцилиндра соединена трубопроводом с источником сжатого газа, например, баллонами со сжатым воздухом или азотом. На раме устройства закреплен фиксатор, при помощи которого режущий орган удерживается в исходном для резания положении.

Работает такое устройство следующим образом. В пневмоцилиндр энергоузла закачивается из баллонов сжатый газ до расчетного давления, а затем трубопровод, идущий из пневмоцилиндра, перекрывается вентилем и подача газа прекращается. В этот момент поршень-шток находится в крайней наружной точке и штоки гидроцилиндров выдвинуты наружу. Затем рабочая жидкость подается гидронасосом через систему трубопроводов и гидроарматуру в гидроцилиндры.

Под действием жидкости штоки перемещаются в цилиндре, увлекая за собой режущий орган. При этом прикрепленный к режущему органу поршень-шток пневмоцилиндра также перемещается, что приводит к дополнительному сжатию газа в энергоузле импульсного привода. В крайней внутренней точке поршень-шток с режущим органом останавливается, включается фиксатор, который удерживает режущий орган в исходном для резания древесины положении. После этого штоки гидроцилиндров выдвигаются наружу, освобождая путь для перемещения режущего органа в процессе разгона и резания древесины. Затем фиксатор выводится из зацепления с режущим органом, который с большим ускорением разгоняется под действием сжатого в пневмоцилиндре газа, приобретая необходимую кинетическую энергию для преодоления сопротивления древесины резанию ножом. Нож с большой скоростью врезается в древесину лесоматериала и перерезает ее. В работу вновь включаются гидроцилиндры, и цикл повторяется.

В устройствах, работающих по этой схеме, не используется энергия отдачи от импульса для создания дополнительного усилия резания древесины, а при выходе ножа из древесины в конце реза возможны отщепы и сколы.

Другое устройство предназначено для импульсного резания древесины по схеме II (рис. 3). Оно отличается от устройства, схема которого показана на рис. 1, наличием упора для разрезаемого бревна. Упор выполнен на раме, установленной на фундаменте посредством амортизаторов. Рама соединена колоннами с корпусом импульсного привода.

В конструкцию устройства этого типа также включены подающие органы для перемещения разрезаемого бревна. Устройство работает следующим образом. Подача сжатого газа в пневматический цилиндр энергоузла импульсного привода, перемещение режущего органа и поршня-штока и другие операции осуществляются так же, как и в устройстве, показанном на рис. 2. В процессе разгона режущего органа рама устройства вместе с упором и лежащим на нем бревном перемещается в результате отдачи, возникающей в момент пуска импульсного привода (отдача передается через колонны), навстречу режущему органу на некоторую расчетную величину (зависимую от соотношения масс рамы и режущего органа, давления газа в пневмоцилиндре и других факторов). При этом энергия отдачи частично используется для резания древесины. Затем рама с упором и бревном возвращается в исходное положение и резание древесины заканчивается в том же положении. Качество резания на устройствах, работающих по схеме II, выше, чем на устройствах, работающих по схеме I. В остальном алгоритмы работы устройств не отличаются.

Рис. 4. Принципиальная схема работающего на сжатом газе устройства для

импульсного резания древесины по схеме III с поступательно движущимся

ножом:

1 – пневмоцилиндр;2 – корпус импульсного привода; 3 – режущий орган;

4 – древесина; 5 – толкатель; 6 – рычаг; 7 – поршень-шток;

8 – полость гидроцилиндра; 9, 10 – гидроарматура;

11 – шток гидроцилиндра; 12 – подающий орган; 13 – рама;

14, 15 – баллоны со сжатым газом; 16 – гидронасос

Рис. 5. Принципиальная схема работающего на сжатом газе устройства

для импульсного резания древесины с вращательным движением ножа:

1 – пневмоцилиндр; 2 – поршень-шток; 3 – консольный нож; 4 – кривошип;

5 – защелка; 6 – элекромагнит; 7 – рама;

8 – баллон со сжатым газом (воздухом, азотом); 9 – древесина;

10 – электропривод заряжающего механизма; 11 – соединительная муфта;

12 – редуктор; 13 – обгонная муфта; 14 – поворотный вал

Устройство для импульсного резания древесины по схеме III отличается от устройств первых двух типов наличием двух режущих органов, движущихся при резании древесины синхронно навстречу друг другу (рис. 4). Для одновременного действия режущих органов они связаны синхронизирующим механизмом в виде «ломающихся» рычагов, которые одновременно выполняют функции фиксатора, удерживающего ножи в исходном для резания положении. Рычаги соединены шарнирно. Ось шарнира скользит в специальном пазу, выполненном на раме устройства и расположенном поперек движения ножей. В исходном для резания положении режущих органов рычаги синхронизатора находятся на одной линии друг напротив друга в застопоренном положении. Из «мертвого» положения они выводятся при помощи гидравлического толкателя.

Устройство этого типа работает следующим образом. Разрезаемое бревно подается в пространство между разведенными ножами при помощи подающих органов. Затем в гидроцилиндр толкателя подается рабочая жидкость. Шток толкателя выводит рычаги синхронизатора из «мертвого» положения, и они, «ломаясь», позволяют режущим органам свободно разгоняться под действием сжатого газа в энергоузле импульсного привода и мгновенно разрезать древесину. При возврате режущих органов после реза рычаги синхронизатора вновь становятся в упор друг против друга, фиксируя ножи в исходном для резания положении. Эти устройства наиболее полно используют энергию отдачи от импульса на резание древесины. Высота ножей равна половине максимального сечения разрезаемого лесоматериала, что увеличивает их устойчивость в процессе резания. Наибольший КПД устройств этого типа достигается, когда их режущие органы находятся в равнонагруженном состоянии, совершая одинаковый путь с одинаковой скоростью в процессе резания, встречаясь в центре сечения разрезаемого бревна, причем обеспечивается высокое качество резания древесины.

Устройство для импульсного резания древесины с вращательным движением ножа, действующее от сжатого газа (рис. 5), может осуществлять резание по схемам I и II. На раме устройства крепится поворотный вал с маховиком. На маховике закрепляются консольный нож и кривошип, к которому присоединен шарнирно внешний конец поршня-штока. Поршень-шток перемещается в пневматическом цилиндре энергоузла импульсного привода, в который под расчетным давлением закачивается сжатый газ из баллона. Заряжающий привод этого устройства может быть выполнен в виде гидро- или электропривода, состоящего из обгонной односторонней муфты, шестеренчатого или червячного редуктора, соединительной муфты и электропривода. На раме устройства установлен также фиксатор маховика с ножом, он состоит из защелки и электромагнита.

Устройство работает следующим образом. В пневмоцилиндр импульсного привода закачивается, например, из баллона, сжатый газ до расчетного давления, после чего трубопровод, соединяющий баллон с цилиндром, перекрывается вентилем. Затем включается электропривод заряжающего механизма, который через муфту, редуктор, обгонную муфту передает вращение поворотному валу, а последний поворачивает на определенный угол заряжения маховик с ножом и кривошипом. Кривошип перемещает поршень-шток в пневмоцилиндре из крайней наружной точки во внутреннюю крайнюю точку; при этом происходит дополнительное сжатие газа в энергоузле импульсного привода. В таком положении маховик с ножом можно остановить, включив защелку посредством электромагнита и одновременно выключив и затормозив электродвигатель. Вращение маховика с ножом может и продолжаться без остановки - это определяется технологическим процессом работы устройства при резании древесины, который может быть прерывистым или непрерывным.

В первом случае маховик с ножом будут находиться в исходном для резания древесины положении, из которого они выводятся отводом защелки от маховика и включением электродвигателя, после чего будут поворачиваться с большим ускорением посредством поршня-штока, действующего за счет энергии сжатого в цилиндре газа. В этот момент поворотный вал отключится от заряжающего привода посредством обгонной муфты, а нож с большой скоростью надвинется на древесину и разрежет ее.

При непрерывной работе устройства остановку маховика с ножом и включение в работу после остановки не выполняют, а в остальном процесс работы устройства такой же, как и в первом случае. Выполнив резание, маховик с ножом будет вращаться по инерции, при этом поршень-шток пройдет через наружную крайнюю точку и, перемещаясь дальше, будет вновь осуществлять дополнительное сжатие газа в пневмоцилиндре, тратя на это избыточную энергию, оставшуюся у маховика после резания древесины. Затем маховик останавливается храповым механизмом (на рисунке не показан), а заряжающий привод подключается самовключением обгонной муфты к поворотному валу. В результате вновь начинает вращаться маховик с ножом, перемещая одновременно поршень-шток в пневмоцилиндре. Цикл повторяется. Такие устройства разрезают древесину в процессе ее непрерывной продольной подачи, при этом избыток кинетической энергии после резания вновь возвращается импульсному приводу.

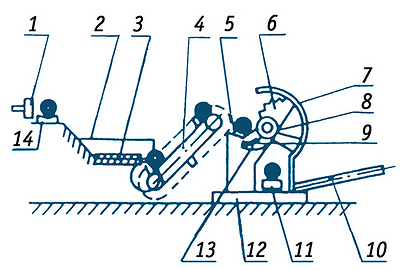

Рис. 6. Устройство для разделки лесоматериалов с поперечной подачей

ДО-35:

1 – сбрасыватель; 2 – торцующая стенка;

3 – торцующий роликовый конвейер;

4 – питатель; 5 – приемная часть; 6 – нож механизма резания;

7 – металлоконструкция станка; 8 – приводной вал; 9 – рычаг;

10 – конвейер пакетоформирующей установки; 11 – выносной конвейер;

12 – раскряжевочное устройство; 13 – рычаг

Устройства, действующие от энергии взрыва пороха, позволяют ввиду большой энерговооруженности и компактности импульсного привода создавать малогабаритные и легкие механизмы резания древесины для различного лесозаготовительного оборудования, например, автоматизированных канатных установок, используемых при заготовке леса машинами в горных лесосеках.

В качестве примера вышеописанных устройств можно привести установку ДО-35 (рис. 6), которая предназначалась для разделки вершинной части хлыстов диаметром до 30 см. Станок был установлен в дровобалансовом цехе Крестецкого ЛПХ, где были смонтированы два потока: один - для разделки низкокачественной и дровяной древесины, другой - для разделки балансов.

Поток работает следующим образом. Вершинная часть хлыстов, получающаяся после раскряжевки (например, на триммерной установке), конвейером направляется в цех. В конце потока сбрасыватель сталкивает вершинные бревна на роликовый конвейер, где бревна выравниваются торцами относительно первого ножа раскряжевочной установки. Выровненные бревна передаются на V-образное приемное устройство раскряжевочной установки. Разделанные балансы падают на выносной конвейер, который передает их на конвейер пакетирующей установки. У пакетирующей установки имеется три накопителя, что позволяет укладывать балансы по породам.

У ДО-35 был ряд недостатков. Питатель выполнен из двух ламелей по ширине. Короткие отрезки вершин, длина которых меньше расстояния между цепями, после торцовки у стенки проваливались в щель между рамой торцевателя и направляющими цепных контуров ламельного питателя. Ширина этой щели равна высоте h ламели, и вершинки толщиной меньше, чем высота ламели h, и короче расстояния между цепями проваливались вниз под торцующий роликовый конвейер или застревали утолщенной частью между рамой этого конвейера и звездочками питателя, что вынуждало останавливать весь поток во избежание поломок.

Для устранения этого недостатка используется механизм отсекания, который представляет собой качающийся упор, который средней частью шарнирно закреплен к раме торцевателя. Устройство работает следующим образом. Лесоматериал подается до торцующей стенки, упирается в нее и винтовой навивкой ролика сбрасывается на ламельный питатель. Здесь короткий лесоматериал опирается на опоры по концам ламелей и на упор. Подходящая снизу ламель отгибает упор, и бревно оказывается на ламели. Под действием противовеса рычаг возвращается в исходное положение. Такое несложное устройство позволяет ликвидировать простои и предотвратить поломки ламельного питателя.

В промышленных условиях метод ножевой безопилочной раскряжевки длинномерных балансовых лесоматериалов на короткомерные сортименты был реализован в слешерной установке УРБ-1.

Основные преимущества ножевой установки перед обычными слешерами на базе дисковых пил:

● экономия производственных площадей благодаря уменьшению габаритов установки (или - при тех же габаритах - увеличение емкости приемного стола);

● экономия энергии в результате уменьшения мощности привода механизма резания в 1,5-2 раза (в зависимости от длины перерезаемых лесоматериалов) и, соответственно, уменьшение количества ножей; снижение металлоемкости слешера на 20-40 т;

● увеличение выхода на 0,6-1,0% благодаря тому, что процесс резания исключает образование опилок;

● снижение затрат на ремонт, техническое обслуживание установки, содержание инструментального хозяйства;

● уменьшение динамических нагрузок на элементы конструкции установки, повышение ее надежности, увеличение срока службы;

● резкое снижение производственного шума;

● отсутствие древесной пыли, обеспечивающее улучшение санитарно-гигиенических условий работы персонала в закрытых помещениях и противопожарного состояния объектов.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

проф. кафедры технологии лесозаготовительных производств СПбГЛТУ

Юрий ВЛАСОВ,

аспирант кафедры технологии

лесозаготовительных производств СПбГЛТУ