Александр Кутузов: руки художника и знания специалиста

Представитель старой школы краснодеревщиков, которые могут сделать своими руками не только лестницы, двери и мебель, но даже станки для деревообработки, Александр Кутузов за свою жизнь сменил несколько профессий: был и учителем, и слесарем, и лесничим, и ювелиром. В столярное ремесло пришел с управленческой работы. Он просто твердо знал, что ему больше всего нравится работать руками, а древесина - его любимый материал. Судя по работам Кутузова, она отвечает ему взаимностью.

«Из древесины я делаю почти все, что можно изготовить в мастерской. Любую мебель, кроме мягкой, - не хочу возиться с обивкой. Да и времени не хватает, слишком много заказчиков и заказов. С некоторыми клиентами я работаю уже 10-15 лет, и зачастую места в расписании для новых не остается. Я берусь за разные заказы, в том числе и за работу, которой раньше никогда не занимался, экспериментирую, пробую. Но больше всего мне нравится делать лестницы», - говорит Александр Кутузов.

Правда, по признанию мастера, лестницы, у которых элементы конструкции стандартны, - не предмет для творческих экспериментов. Тем не менее и тут Кутузов находит способы сделать каждое новое изделие неповторимым. Хотя считает, что точный расчет, знание технологии и особенности ремесла важнее творческого поиска.

«Недавно был такой случай: одному шведскому столяру поручили заказ по изготовлению лестницы. И вместо каких-то конкретных указаний посоветовали пойти посмотреть на лестницу, которую сделал для частного дома я. Мол, сделайте примерно так, как там. И он отказался от заказа - сказал, что так не сможет! Потом этот швед нашел меня через Интернет, я был у него в гостях и мы целых три часа обсуждали... Что бы вы думали? - Как правильно соединять заготовки, чтобы их не повело», - рассказывает Александр Кутузов. «А в чем же здесь секрет? - спросили мы.

«О, в двух словах это не объяснишь, это целая наука! - ответил он. - Каждой доске нужен особый распил. Например, вот здесь - тангенциальный распил, при котором разрез проходит в стороне от сердцевины, по касательной к годичным слоям ствола. Если сделать радиальный распил (плоскость разреза пройдет через середину ствола), тонкие дощечки напилить из такой доски не удастся, но зато доска эта будет необыкновенно стабильной. Ее почти не ведет. Она может усохнуть, но сохранит прежнюю стабильность. Это своего рода анатомия древесины - ее нужно знать.

Кроме распила и склеивания заготовок, большое значение имеет форма, которую нужно придать изделию. Если вернуться к тому разговору со шведским столяром, его в числе прочего интересовала проблема с одним из его старых заказов. Он делал для музея крупную фигуру - морского конька. И хоть с виду работа казалась выполненной правильно, через какое-то время конек потрескался.

Мы обсудили допущенные им ошибки. Для начала выяснили, что неправильно были ориентированы слои древесины при склеивании. Но основным просчетом было отсутствие компенсирующей полости. При изготовлении объемных деталей из древесины всегда нужна полость. Изменение сезонной влажности приводит к активному испарению влаги с периферии изделия - оно уменьшается в объеме. Внутренняя часть остается неизменной, поскольку из-за закрытости не подвержена испарению.

В итоге изделие просто "распирает". А если внутри есть пустота, испарение не приводит к деформации изделия. Что же касается правильного склеивания слоев, то давайте возьмем для примера вот эти доски. (Берет две заготовки.) Если я склею их сторонами, которые противоположны той, где была кора, наружу, деформация рано или поздно выгнет их в противоположные стороны, ведь влага будет испаряться именно с той стороны, где была кора. Чтобы избежать этого, нужно склеивать доски периферийными сторонами».

По словам Александра, большинство таких секретов он открыл во время работы - для себя, потому что многие из них уже известны и описаны в книгах. «Помню, как я разработал свой метод изготовления лестницы - все в шип и в паз - и был уверен, что изобрел особую технологию. А потом нашел описание этого метода в изданной еще до революции книге о столярном ремесле, - вспоминает он. - К сожалению, в те времена такие книги были нам недоступны. Их и сейчас приходится заказывать в специализированных магазинах».

Рассказал мастер и о своем подходе к отделке древесины.

«Я применяю в работе эффект старения древесины - сейчас это модно, и многие клиенты заказывают мебель из такой древесины. Добиваюсь этого эффекта, используя для отделки ручной инструмент, зачастую аутентичный. Если эту проблему решать электроинструментом, выглядит дешево и неубедительно. Помню, как на выставке я увидел комод, казавшийся очень старым, осмотрел его со всех сторон и уверился, что это настоящий антиквариат. А потом узнал, что это современная работа талантливого мастера. Для того чтобы искусственно состаренная мебель смотрелась убедительно, можно использовать разные ухищрения. Например, дырочек в древесине насверлить, "поработать" под жучка-червоточца», - улыбается Кутузов.

Главное - точно знать, что именно ты делаешь, и делать это четко и аккуратно, считает мастер. Он дает пожизненную гарантию на все свои изделия и сам их ремонтирует. Впрочем, за ремонтом клиенты обращаются крайне редко, последний раз - около шести лет назад.

«Да, было такое: стала скрипеть ступень на лестнице, которую делал я, - вспоминает Александр. - В наших климатических условиях древесина подвергается большой нагрузке. Перепады влажности могут сослужить мебели и лестницам плохую службу. В случае с той лестницей владелец дома пытался обеспечить нормальные условия, установив на каждом этаже увлажнитель воздуха, но все равно влажность зимой была ниже 30 %. При этом радиаторы отопительной системы находились прямо под лестницей, которая так нагревалась иногда, что ногам было жарко. Я ожидал худшего и предупреждал, что лестницу может "повести" и даже разорвать изнутри. Хорошо, что этого не произошло, - со временем только заскрипела одна ступень».

Несмотря на то что за годы работы Александр Кутузов обрел огромное количество клиентов, заслужил репутацию среди краснодеревщиков, даже за границей, и создал множество красивых, функциональных и надежных вещей, он всегда чем-то недоволен в своей работе: «Никогда не бываю полностью удовлетворен тем, что делаю. Думаю, что можно было сделать еще лучше, еще интереснее. Мне всегда есть, куда расти и что совершенствовать. Но мои работы, как правило, не повторяются, всякий раз я создаю что-то новое и всякий раз критично отношусь к результатам».

Драгоценный материал

Разумеется, одна из важнейших составляющих работы краснодеревщика - выбор рабочего материала, то есть породы древесины. И тут мастера ограничивают только собственная фантазия, бюджет заказчика или запреты, наложенные законодателями на ввоз или использование древесины отдельных пород.

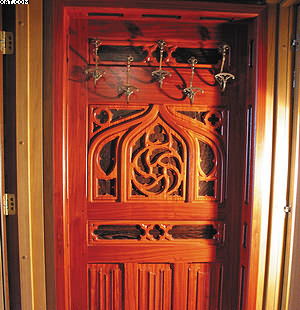

«Один из лучших материалов для работы - махагони. Я использовал и гондурасский, и кубинский махагони. К сожалению, кубинский сейчас запрещен в Европейском Союзе*. Правда, нельзя сказать, чтобы этот запрет неукоснительно выполнялся, хотя в Европе за нарушение таких правил можно получить два года тюрьмы».

В мастерской у Кутузова нашлись заготовки и обрезки древесины самых разных пород, от ярко-красного африканского падука до насыщенно-черного венге и сапеле с его уникальным муаровым рисунком на радиальном срезе.

«Есть стабильные породы древесины - европейский орех, сапеле, падук, палисандр. А есть очень "капризные" - бук, дуб и граб. Для каждого изделия нужно использовать подходящую древесину и импровизировать, если точно знаешь, что сможешь добиться от материала нужного результата», - объясняет хозяин мастерской.

Что касается клеев, то, по мнению Кутузова, все современные годятся для работы краснодеревщика: «Я обычно пользуюсь полиуретановыми клеями, преимущественно немецкого производства: они не боятся ни влаги, ни температуры. Чаще всего это клеи Kleiberit 501. Я пробовал клеи других марок и производителей из других стран, но вернулся к проверенному немецкому качеству. У аналогов время схватывания часто не соответствует заявленному, а мне в работе нужен точный расчет. Из ПВА-клеев я использую либо Kleiberit 303, либо американский клей Titebond 3 с большим периодом выдержки. Если изделие нужно собирать долго, клей с короткой выдержкой может "схватить" детали слишком быстро».

А вот в выборе отделочных материалов мастер строг: «Я стараюсь не использовать краску. У древесины и без того красивый цвет. Если нужны детали определенного цвета, я просто выбираю нужную породу. Стараюсь обойтись и без лаков - масло мне нравится больше. Раньше столяры стремились делать идеально ровное, гладкое покрытие, без пор и изъянов. Сейчас в моде естественность. Лак дает гладкую, "пластиковую" поверхность, и это не так красиво. С маслом работать приятнее, к тому же у него нет резкого запаха».

За дверьми мастерской

В мастерской Александра Кутузова, помимо современного оборудования, можно найти старые машины, переделанные руками самого мастера. Несмотря на долгий срок службы, они и сейчас обеспечивают хороший результат. Один станок не так давно купил краснодеревщик, который захотел использовать для работы именно станок «от Кутузова». А несколько лет назад самодельные, собранные из агрегатов и запчастей станки были основой «машинного парка» мастерской Кутузова. Он собирал их из того, что удавалось найти, покупал детали и доводил до ума станки другого назначения и списанные агрегаты, а недостающие узлы и детали делал сам - в мастерской и сейчас есть отдельное помещение для металлообработки.

Среди готовых фабричных станков мастерской Кутузова - фуговально-рейсмусовый станок SCM Minimax FS41, на котором можно выполнять операции как фугования, так и рейсмусования.

«Мне нравится рабочий стол у этого станка. Он хорошо обработан, кроме того, подходящей ширины - 410 мм. В нашем деле использовать детали большей ширины просто нецелесообразно, в готовом изделии они будут вести себя непредсказуемо, нестабильно. Отчасти поэтому я не стал менять этот станок на аналоги с современным электронным управлением и шириной 500 мм, так как они слишком громоздки для маленькой мастерской, а для работы это не нужно», - объясняет Александр. Другие станки - форматно-раскроечный SCM Minimax SC3V и фрезерный Felder F700. Среди переделанных мастером станков есть такие, в основе которых старые агрегаты времен Великой Отечественной войны. «Вот копировально-фрезерный станок, я переоборудовал его именно так, как нужно для моей работы: он выполняет прямое копирование деталей, но если я сменю вот эту насадку (показывает), он будет копировать в зеркальном отражении. Тут установлен шпиндель с жидкостным охлаждением, очень мощный (2,2 кВт), высокочастотный, на 24 тыс. оборотов».

А вот система аспирации в мастерской (производства компании Felder) - самая современная и мощная. «Это уникальное оборудование - в отличие от моделей, в которых вентилятор под давлением загоняет пыль в мешки, здесь один резервуар для сбора пыли, а вентилятор расположен за фильтром, и это очень удобно. Помнится, однажды у меня в вентиляцию засосало баночку с лаком, и если бы это была стандартная система фильтрации, баночка разбилась бы о лопасти вентилятора, и все залило бы лаком. А так она просто упала в мешок, долетев до фильтра. Мне подходит именно такая аспирационная система, как Felder RL 160. В ней все предусмотрено и сделано по жестким немецким стандартам», - говорит Кутузов.

Что касается инструментов для ручной работы, то их в «арсенале» мастера-краснодеревщика множество - всех размеров, форм, типов и назначения. Есть тончайшие ножовки для запиливания шипов, особые пилы для чистовой обработки, которые не оставляют царапин. Показал мастер и диковинку: яригану - японский инструмент, который использовался для деревообработки до того, как были придуманы рубанки. И сегодня для него находится применение - после обработки яриганой поверхность заготовки приобретает особый, строганый рельеф.

В коллекции Александра Кутузова есть английские, немецкие и чешские стамески. Основной критерий отбора - качество стали. Поэтому среди импортных нашлось место и набору отечественных стамесок, сделанных в 1980-х годах на Урале. Они изготовлены из стали высочайшего качества.

Рубанки в мастерской в основном американские (Lie-Nielsen) и канадские (Veritas). Выбраны они за качество и характерные особенности: низкое расположение ножа - так легче настраивать рубанок, а также возможность уменьшить размер летка, что повышает качество строгания. Впрочем, есть у мастера и необычные рубанки, которые можно отнести скорее к коллекционным, чем к часто используемым инструментам, - это старинный английский рубанок Stanley и полученный в подарок современный рубанок работы отечественного мастера Александра Каштанова, выполненный в стиле модерн.

Размеры рубанков поражают воображение: от огромного, такого, что едва удержишь в руке, мощного рубанка до маленького, длиной с мизинец грунтубеля, которым можно с ювелирной точностью обрабатывать пазы. В основном инструменты, как и книги по столярному делу, Александр заказывает в электронном магазине, создатели которого разделяют страсть мастера к поиску и коллекционированию редких и необычных инструментов.

Кроме того, в арсенале Кутузова есть и самодельные инструменты - от чуть адаптированных под нужды мастера моделей до довольно необычных вариантов, применяемых в особых случаях.

«В работе я могу обойтись без большинства этих инструментов, - признает мастер. - Были времена, когда у меня их не было, как не было многих станков, и все равно я изготавливал качественные изделия. Главные инструменты для работы с древесиной - руки и голова. Остальные играют вспомогательную роль, но в этом-то и суть: они помогают в работе, и это достаточное основание для того, чтобы выбирать их придирчиво и держать под рукой для выполнения заказов любой сложности».

Подготовила Мария ГРИЦЕНКО