Повышение эффективности групповой механической окорки лесоматериалов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 2. Основные типы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 3. Конструктивные элементы окорочных барабанов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 4. Технологические характеристики процесса сухой окорки в барабанах

Повышение эффективности групповой механической окорки лесоматериалов. Часть 5. Размеры окариваемых лесоматериалов

Повышение эффективности групповой механической окорки лесоматериалов. Часть 6

Рисунки смотрите в PDF-версии журнала

Одной из целей Лесной политики РФ является достижение Российской Федерацией лидирующих позиций в международных процессах по сохранению и приумножению лесов, на мировых рынках лесоматериалов и лесобумажной продукции.

В этом документе записано: «Необходимо стремиться к удовлетворению потребностей внутреннего рынка в высококачественной и конкурентоспособной лесобумажной продукции отечественного производства. Необходимо добиться снижения импортозависимости внутреннего рынка лесобумажной продукции путем создания новых лесопромышленных производств. Должна быть оптимизирована структура экспорта продукции лесного комплекса, значительно уменьшен экспорт необработанного сырья».

Из древесины производится около 20 тыс. наименований продукции, причем примерно 95% приходится на продукцию химической и механохимической переработки древесины. Большая часть таких производств в качестве сырья потребляет технологическую щепу, к которой предъявляются довольно жесткие требования по наличию коры, гнилей и минеральных включений.

Деревоперерабатывающие предприятия, потребляющие большие объемы технологической щепы, например, целлюлозно-бумажные комбинаты, предприятия, выпускающие плитные материалы на основе древесины и другие, в настоящее время являются структурообразующими для лесопромышленного комплекса. Именно на их основе созданы и создаются крупные вертикально интегрированные структуры - лесопромышленные холдинги.

Очевидно, что от эффективности их технологических процессов, оценка которой включает и оценку качества выпускаемой продукции, будет напрямую зависеть и достижение целей Лесной политики РФ.

Одна из основных операций подготовки древесины к переработке - производство из нее технологической щепы - выполняется в древесно-подготовительных цехах бирж сырья деревоперерабатывающих предприятий. Наиболее трудо- и энергоемкой операцией технологического процесса изготовления технологической щепы является окорка балансовой древесины, которая в подавляющем большинстве случаев (не считая переработки отходов лесопиления) выполняется методом групповой окорки в окорочных барабанах различной конструкции.

Поскольку от эффективности производства и качества технологической щепы, используемой как сырье для деревоперерабатывающих предприятий, напрямую зависят эффективность их технологического процесса и качество выпускаемой ими готовой продукции, можно утверждать, что эффективность операции групповой окорки балансовой древесины существенно влияет на эффективность работы деревоперерабатывающих предприятий в целом. Так, качество технологической щепы оказывает большое влияние на процессы производства целлюлозно-бумажной продукции.

Использование коры, содержащей большое количество экстрактивных веществ, усложняет и удорожает технологический процесс производства полуфабрикатов, ухудшая при этом качество продукции. Кора, в отличие от древесины, во время варки поглощает в два раза больше активной щелочи; тем самым обедняется варочный раствор и нарушается режим варки щепы. В процессе сульфатной варки большая часть коры растворяется, а оставшаяся в волокнистой массе повышает сорность продукции. Загрязнения ухудшают механические и химические свойства целлюлозы, являются причиной осложнений в работе сортировочного оборудования.

В процессе сульфитной варки присутствие коры в массе резко ухудшает качественные показатели целлюлозы: сорность, разрывную длину и т. д. Особенно тщательная очистка древесины от коры требуется при выработке высококачественной сульфитной растворимой целлюлозы (вискозной).

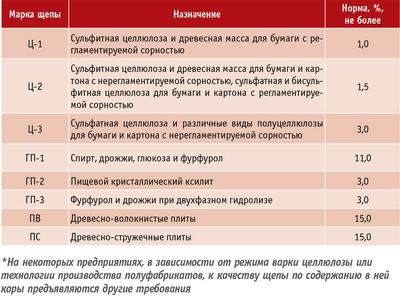

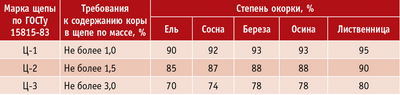

Таблица 2. Требования к степени окорки древесины для разных

марок щепы

В табл. 1 приведены требования к качеству технологической щепы разного назначения по содержанию коры. Данные о требованиях к степени окорки древесины для различных марок технологической щепы, которая используется для производства целлюлозы, приведены в табл. 2.

Требования к необходимой степени окорки древесины зависят не только от нормы допустимого содержания коры в щепе, но и от породы древесины (рис. 1). Это объясняется тем, что начальное количество коры на балансах различных пород разное.

Присутствующие в целлюлозе или древесной массе частички коры трудно удалить при сортировке и обесцветить при отбелке. Даже последние достижения в области облагораживания полуфабрикатов не обеспечивают полного удаления частичек коры.

При прочих равных природно-производственных условиях эксплуатации требования к качеству окорки лесоматериалов очень существенно влияют на производительность окорочного оборудования.

В диссертационной работе проф. Б. Г. Залегаллера показано, что довольно небольшое снижение требований к качеству окорки значительно повышает производительность окорочного оборудования, например, увеличение доли оставшейся коры с 1 до 2% приводит к повышению производительности в 2,1 раза, сохранение 5% коры на балансовой древесине увеличивает производительность оборудования для окорки в 5,2 раза, а допущение степени окорки 50% увеличивает производительность окорочного оборудования в 100 раз.

Принцип действия окорочных барабанов

В установках для групповой обработки лесоматериалы очищаются от коры в результате ударов и трения бревен или поленьев друг о друга и об элементы машины. Окорочные барабаны на лесопромышленных складах применяют главным образом для окорки круглых и колотых поленьев и толстых сучьев длиной до 1,5 м. Окорочные барабаны разделяют на барабаны периодического и непрерывного действия.

Барабан периодического действия (рис. 2а) представляет собой полый цилиндр из листовой стали диаметром 2-3 м и длиной 3-5 м, установленный на поддерживающих роликах и вращающийся с частотой 0,9-2,1 рад./с (8-20 об./мин.). Вращение барабану передается от электродвигателя через редуктор, цилиндрическую шестерню и зубчатый венец, укрепленный на ободе барабана. К внутренней поверхности барабана приварены ножи, ускоряющие процесс окорки. Со стороны загрузки барабан закрыт неподвижной стенкой, у которой вверху имеется загрузочный лоток. Выходная сторона барабана перекрывается подвижным шибером.

При закрытом шибере барабан заполняется подлежащими окорке поленьями на объема. При вращении барабана поленья, лежащие в нем беспорядочно, перемешиваются, ударяются друг о друга, о стенки и ножи барабана; при этом кора и частично гниль (у колотых поленьев) отделяются и вываливаются из барабана сквозь прорези. Когда процесс окорки заканчивается, шибер поднимается и окоренные поленья вываливаются на выносной транспортер, после чего барабан вновь заполняется и цикл повторяется.

Барабан непрерывного действия (рис. 2б) диаметром 3-4 м и длиной 7-10 м. Неокоренные поленья подаются в него непрерывно через загрузочный лоток. С выходной стороны барабан заканчивается воронкой, частично перекрытой шибером. При вращении барабана находящиеся в нем поленья продвигаются вдоль него и вываливаются на транспортер благодаря различию в уровнях загрузочного и разгрузочного отверстий. Уровень наполнения барабана, а следовательно, и продолжительность нахождения в нем поленьев зависят от степени перекрытия выходного отверстия шибером.

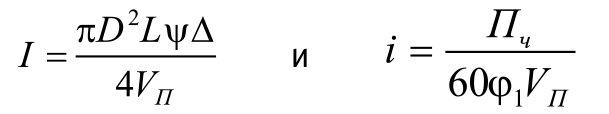

Число выходящих из барабана поленьев равно числу поленьев, поданных за то же время. Среднюю продолжительность пребывания каждого полена в барабане (мин.) определяют по формуле t=I/i, где I - число поленьев, одновременно находящихся в барабане; i - число поленьев, подаваемых в барабан в течение 1 мин.

где D - диаметр барабана; L - длина барабана; y - коэффициент заполнения барабана (зависящий от степени перекрытия выходного отверстия шибером); D - коэффициент полнодревесности размещения поленьев в барабане (D = 0,45-0,5); VП - объем одного среднего полена; Пч - производительность барабана (по сырью) в час; j1 - коэффициент использования рабочего времени.

Отрезок времени, в течение которого лесоматериалы должны находиться в барабане для окаривания, зависит в первую очередь от требуемой степени окорки (процент оставшейся коры), породы дерева и температуры окоряемых лесоматериалов, частоты вращения и степени загрузки барабана.

На рис. 2в приведены графики интенсивности окорки Рк (процент оставшейся на поленьях коры) в зависимости от времени пребывания полена в барабане t0 (мин.) и породы (при температуре Т = 0°С, коэффициенте заполнения барабана y = 0,6 и частоте вращения барабана п = 20 об./мин.). На графиках видно, что наиболее интенсивное отделение коры происходит в течение первых 10-15 мин., после чего темпы окорки значительно снижаются.

На продолжительность окорки t большое влияние оказывает температура окоряемых поленьев. Окорка мерзлых лесоматериалов (особенно еловых) весьма затруднительна. С увеличением заполнения барабана продолжительность окорки также возрастает, так как при этом уменьшаются сила и количество ударов, которые являются основной причиной отделения коры.

При длительном пребывании лесоматериалов в барабане размочаливаются торцы и обламываются острые кромки колотых поленьев, в результате чего часть древесины превращается в отходы.

В работах проф. И. Р. Шегельмана рассмотрена базовая техническая система - устройство для групповой окорки древесины, в состав которого входят смонтированный на основании барабан с рабочими органами внутри, механизм загрузки сырья, механизм выгрузки лесоматериалов и отделенных от них примесей. Лесоматериалы очищаются в барабане ударно-фрикционным способом - они ударяются и трутся друг о друга, а также о внутреннюю поверхность барабана и его рабочие органы.

После загрузки в окорочный барабан лесоматериалов, которые в его поперечном сечении образуют сегмент заполнения, барабан поворачивается и сегмент заполнения достигает критического угла наклона его поверхности - угла динамического откоса, а лесоматериалы достигают наивысшей точки подъема и обрушиваются вниз, ударяясь о стенку барабана или о расположенные на его внутренней поверхности ножи, и кора отделяется от лесоматериалов; затем окоренные лесоматериалы выгружают из барабана.

Послойный характер движения лесоматериалов в окорочном барабане свидетельствует о различии скорости движения бревен, перемещаемых в поперечном сечении барабана, и позволяет предположить наличие в средней части барабана пассивной зоны, в которой не обеспечивается требуемая интенсивность воздействия на обрабатываемые лесоматериалы.

При послойном перемещении бревна, находящиеся в слоях, стремятся сохранить свое положение в этих слоях и интенсивно переходят в смежные слои. Из-за этого одни бревна постоянно находятся в зонах интенсивной окорки, а другие - в зонах пассивной окорки. В результате не обеспечивается равномерная окорка находящихся в барабане бревен и увеличивается энергоемкость процесса окорки, а также повышается и степень повреждения древесины бревен, находящихся в зонах интенсивной окорки.

Проф. И. Р. Шегельманом были выделены в поперечном сечении окорочного барабана пять типичных зон, характеризующихся различной интенсивностью воздействия на обрабатываемые лесоматериалы:

● I - пассивная зона, характеризующаяся небольшой скоростью перемещения поленьев относительно друг друга и относительно поверхности барабана. Поэтому процесс очистки попадающих в эту зону лесоматериалов происходит с низкой интенсивностью;

● II - зона подъема, примыкающая к внутренней поверхности барабана. Лесоматериалы, попадающие в эту зону, под воздействием сил трения и расположенных на внутренней поверхности барабана ножей и балок, поднимаются вверх. Наличие рабочих органов на внутренней поверхности барабана при небольшой скорости вращения позволяет исключить проскальзывание нижнего ряда лесоматериалов относительно барабана. Под действием собственного веса и сил трения лесоматериалы, расположенные выше нижнего ряда, также увлекаются бревнами нижнего ряда и поднимаются вместе с ними, образуя подымающийся вверх слой. Выполняя функцию подъема лесоматериалов, зона не обеспечивает их интенсивного воздействия друг на друга;

● III - переходная зона. Поднятые в переходную зону лесоматериалы перестают воспринимать давление сверху, перпендикуляр к внутренней поверхности барабана в этой зоне образует с горизонтальной плоскостью угол менее 90°, и лесоматериалы под действием собственного веса перемещаются вниз и попадают в следующую зону - обрушения;

● IV - зона обрушения. Перемещаемые в верхней части зоны лесоматериалы ударяются друг о друга. Перемещаемый вниз слой лесоматериалов контактирует с лесоматериалами, расположенными в зоне I. Благодаря такому контакту, под действием ударов и тангенциальных сил трения, происходят ударные и сдвиговые деформации, способствующие активному разрушению коры;

● V - зона удара - наиболее активная зона разрушения коры на лесоматериалах. Они ударяются о стенку барабана или расположенный на его внутренней поверхности рабочий орган. В результате падения лесоматериал воспринимает ударный импульс, противоположный направлению удара, и за счет вращения барабана получает толчок, направленный в сторону его вращения.

Рассмотренные закономерности процесса групповой окорки лесоматериалов в окорочном барабане позволили проф. И. Р. Шегельману выделить следующие направления интенсификации этого процесса:

● Интенсивное перемещение поленьев из пассивной зоны I в активную зону IV или зону подъема II. Это перемещение приведет к повышению равномерности окорки обрабатываемых в барабане лесоматериалов. В базовой технической системе такая циркуляция не обеспечивается, лесоматериалы, обрабатываемые на периферии сегмента заполнения, окариваются значительно быстрее, чем лесоматериалы, обрабатываемые в средней части этого сегмента.

● Интенсификация взаимодействия в зоне II между перемещаемыми вверх лесоматериалами и внутренней поверхностью барабана или расположенными на ней рабочими органами.

● интенсификация использования кинетической энергии лесоматериалов, сбрасываемых в зону удара.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

Борис ЛОКШТАНОВ, канд. техн. наук,

Ольга КУНИЦКАЯ, канд. техн. наук,

Антон ГУЛЬКО, аспирант,

кафедра технологии лесозаготовительных производств СПбГЛТУ

(Продолжение следует)