«Севзапмебель»: верность традициям и поиск нового

Есть компании, продукция которых без каких-либо оговорок носит название «народной», ибо на протяжении десятилетий неизменно получает высокую оценку главного эксперта - потребителя. Именно к таким компаниям относится Санкт-Петербургское ОАО МКО «Севзапмебель», перешагнувшее в октябре 2012 года порог третьего десятилетия. Предприятие заслуженно входит в первую десятку крупнейших производителей мебели в России.

Генеральный директор ОАО МКО «Севзапмебель»

Ирина Лебедева

По большому счету, история этой мебельной компании началась еще в довоенные 1940-е годы, когда в Ленинграде, в районе Малой Охты была организована небольшая артель по производству обозов. На основе этой артели в 1953 году была создана фабрика «Новатор». За истекшие 60 лет на предприятии происходили преобразования разного рода, менялись ассортимент и технологии, обновлялось оборудование, менялись организационно-правовая форма и название компании. В 1992 году было образовано акционерное общество «Севзапмебель», сегодня предприятие называется «Мебельно-коммерческое объединение "Севзапмебель"» и изготавливает и реализует продукцию под торговыми марками «Севзапмебель» и Dominat. О месте, которое занимает на рынке эта средняя по численности сотрудников компания, красноречиво говорит такой факт: в Северо-Западном регионе России на долю петербургского предприятия приходится более 50% объемов производства корпусной мебели.

Продукция, ниша на рынке

В магазине-салоне предприятия на Магнитогорской ул. в Санкт-Петербурге

Облицовочный пресс Griggio

Форматно-раскроечный центр Holzma

Односторонний кромкооблицовочный станок Steton

Калибровально-шлифовальный станок DMC Mastersand

Основное направление деятельности ОАО МКО «Севзапмебель» - производство корпусной мебели для дома, в том числе мебели для гостиных, столовых и спальных гарнитуров, прихожих, шкафов-купе. Своим главным заказчиком в компании считают рядовых потребителей - уже многие годы для жителей города на Неве, Ленинградской области и других регионов нашей страны продукция компании «Севзапмебель» является эталоном высокого качества, надежности и функциональности. Подсчитано, что ежегодно клиентами компании становятся около 8,5 тыс. семей и несколько сотен организаций.

«Наша мебель главным образом предназначена для покупателей со средним и средне-высоким уровнем доходов, - говорит генеральный директор фабрики Ирина Лебедева. - До недавнего времени мы изготавливали в основном мебель в классическом итальянском стиле, а сейчас предложили нашим покупателям новую коллекцию мебели в стиле "модерн", которая удачно сочетает в себе прогрессивный дизайн с ценностями домашнего уюта. Эту коллекцию специально для нас разработал итальянский дизайнер-конструктор и технолог Эмилио Росс, который работал над ее созданием здесь в сотрудничестве со специалистами нашей дизайн-студии в течение года».

Еще одно направление деятельности компании - изготовление мебели для офисов и гостиниц - кабинетов, столов, стульев, кроватей, библиотек. В ассортименте предприятия - несколько сотен наименований изделий. Среди его клиентов - Министерство экономического развития РФ, Государственная налоговая инспекция по Санкт-Петербургу, Законодательное собрание Санкт-Петербурга, Комитеты экономики и финансов Администрации Санкт-Петербурга, Правительство Ленинградской области, Арбитражный суд Санкт-Петербурга, Государственное предприятие ТЭК, Центральный Банк РФ по Санкт-Петербургу, Ломоносовский фарфоровый завод, Генеральная строительная корпорация, крупнейшие банки, гостиницы («Октябрьская», «Амбассадор», «Россия»), институты и университеты города. Компания принимает активное участие в подготовке объектов в столице будущей зимней олимпиады - Сочи: в феврале этого года «Севзапмебель» поставила мебель для помещений административного корпуса и для правительственной и гостевой VIP-лож Большой ледовой арены.

На фабрике также изготавливают мебель по индивидуальным заказам, ведь серийную мебель не всегда можно сразу «вписать» в конкретное жилое пространство - в Санкт-Петербурге, например, много домов старой, дореволюционной застройки, домов, построенных в советский период («сталинских», «брежневских», «хрущевок»), а также немало новостроек, и у каждой квартиры есть свои особенности планировки, свои ограничения по площади. Дизайнеры, конструкторы и производственники «Севзапмебели» на основе серийных технологий успешно решают такие задачи. Кроме того, на предприятии могут удовлетворить самые изысканные запросы потребителей - в структуре компании есть специальное подразделение, занимающееся производством VIP-кабинетов, эксклюзивной бытовой мебели на заказ.

Все выше перечисленное говорит о больших возможностях предприятия, о гибкости его производственных мощностей, о стремлении компании соответствовать запросам рынка.

Сегодня продукция «Севзапмебели» продается в собственных магазинах-салонах и в крупных мебельных центрах Санкт-Петербурга (девять торговых точек общей площадью более 1300 м2). В Москве у компании имеется собственное представительство, которое продает мебель через пять площадок в торговых центрах, а дилерская сеть охватывает центральную и южную части России. Продукция компании через региональных дилеров представлена в ряде регионов России (от Северного Кавказа до Урала), а также в некоторых странах СНГ.

В основе успеха компании на рынке - несколько слагаемых. Мебель изготавливается из высококачественных, экологически чистых материалов, на современном оборудовании лучших европейских производителей, с использованием самых передовых технологий, костяк трудового коллектива составляют столяры, отделочники, шлифовщики, операторы высокой квалификации (5-6 разряд), технические специалисты и менеджеры. Все изделия проходят необходимые испытания на соответствие требованиям международных и российских стандартов - сертификата качества ISO 9001-2008, лицензий и патентов в области мебельной промышленности. «Севзапмебель» входит в состав Ассоциации предприятий мебельной промышленности России, Союза мебельных предприятий Северо-Запада РФ. Предприятие обеспечивает бесплатную доставку и сборку мебели, а также выполняет гарантийное обслуживание корпусной мебели в течение пяти лет.

Годовой оборот мебельного направления компании сегодня составляет около 700 млн руб. Около 20% этого оборота - продажи материалов (ЛДСП, MDF) и комплектующих для изготовления мебели. Сейчас в производстве мебели на фабрике занято около 280 человек.

Материалы и технологии

Сверлильно-фрезерный станок с ЧПУ Morbidelli Uniflex

Пресс проходного типа Simimpianti

Высококачественные облицовочные материалы, которые используются на фабрике, соответствуют всем кологическим нормативам

Форматно-раскроечный станок Altendorf F92T

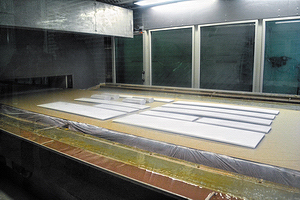

Общий вид двухсторонней линии форматирования и облицовывания кромкой на базе станка Evolution SSB

Сверлильно-присадочный станок с ЧПУ Optimat BHX 055

Безусловно, достичь такого высокого уровня на рынке в условиях современной конкуренции и из года в год подтверждать свое лидерство невозможно без продуманной политики ведения производства, солидного машинного парка, укомплектованного эффективным оборудованием, и использования самых современных технологий. У «Севзапмебели» есть все условия для того, чтобы не только уверенно удерживать занятые позиции, но и развиваться, идти вперед, осваивать новые направления и отвечать современным тенденциям мебельной моды и запросам потребителей, не изменяя при этом традициям.

Общая площадь, занимаемая мебельным производством, - 10 тыс. м2, продуманная и хорошо организованная структура производственного цикла обеспечивает выпуск высококачественного продукта. Все начинается со службы снабжения, сотрудники которой заботятся о том, чтобы на фабрику осуществлялись бесперебойные поставки всех необходимых расходных материалов и комплектующих. Основной расходный материал - обычные и ламинированные древесно-стружечные плиты, обычные и облагороженные древесноволокнистые плиты, древесноволокнистые плиты средней плотности (MDF), натуральный шпон.

В месяц предприятию требуется 10-12 тыс. м2 плитных материалов. Главные поставщики - ООО «Шекснинский комбинат древесных плит» (40%) и ООО «Невская дубровка» (18%), а также предприятия из Германии и стран Балтии. Сотрудники службы качества осуществляют строгий входной контроль всех материалов, поступающих на предприятие, следят за тем, чтобы они соответствовали требованиям по качеству и ТУ. Ну и, конечно же, древесно-плитные материалы должны отвечать экологическим нормативам - например, соответствовать классу эмиссии формальдегида E1. На «Севзапмебели» очень требовательно относятся к соблюдению всех условий контрактов с поставщиками. Как отмечает Ирина Лебедева, «бывают и замечания, и забраковки, и возвраты. Использование материалов, не соответствующих требованиям стандартов, для изготовления нашей мебели исключено, и наши поставщики это хорошо знают».

Огромное значение для качества готового изделия и его внешнего вида имеют отделочные материалы. Для облицовки конструктивных элементов мебели на фабрике используют пленки с финиш-эффектом, шпон строганый, кромочные материалы и кант, пластики низкого и высокого давления. Поставки облицовочных материалов для ОАО МКО «Севзапмебель» осуществляет немецкий концерн Impress, один из лучших мировых производителей отделочных материалов для мебельной отрасли.

В процессе производства используются клеи известного немецкого концерна Henkel и лакокрасочные материалы итальянской компании Milesi. Мебель оснащается качественной немецкой фурнитурой Hettich.

Важный вклад в общий успех вносят сотрудники службы, в которую входят дизайнеры, конструкторы и технологи. Они отслеживают тенденции рынка, оценивают новинки техники и технологий, новые материалы и фурнитуру, посещают выставки в России и за рубежом, успешно сотрудничают с зарубежными партнерами - в том, что на предприятии успешно освоен выпуск мебели новых серий в стиле «модерн», также есть их немалая заслуга.

В процессе производства серийной мебели на предприятии выполняется множество высокотехнологичных операций. Это и высокоточный раскрой плитных материалов, и изготовление гнутоклееных филенок и брусков, и фрезерование филенок по пласти, и изготовление крышек с использованием сот (тамбурата), и фрезерование элементов мебели по периметру на глубину более 40 мм, и изготовление профильных декоративных элементов (накладок, рамок, карнизов, плинтусов, пилястр, меандров и т. д.) для мебели, которая выпускается в том числе по индивидуальным дизайн-проектам. Ну и, конечно, же, нельзя не сказать о том, что на «Севзапмебели» используются сложные отделочные технологии, что обеспечивает выпускаемой мебели красоту, элегантность и долговечность и выгодно отличает ее от изделий конкурентов. «Отделка - один из самых сложных процессов мебельного производства, требующий использования качественных материалов, специального оборудования, которое обслуживают высококвалифицированные специалисты, применения современных технологий, - говорит Ирина Лебедева. - Напомню: мы изготавливаем мебель не только серийную, но и на заказ, и в «арсенале» нашего предприятия много сложных и оригинальных технологий, с помощью которых мы можем воплотить в жизнь самые разные дизайнерские идеи и удовлетворить запросы самых взыскательных заказчиков».

Например, в сериях мебели «модерн» кромки обрабатываются методом софтформинга, а столешницы - методом постформинга, на фасады наносится один или два слоя разноцветной эмали. Глянец придает простым формам предметов «модерновой» мебели изящность. Для изготовления эксклюзивной мебели класса «премиум» на фабрике освоили технологии облицовки фасадов натуральным шпоном и кожей в технике маркетри, а также технологии, с помощью которых создается эффект искусственного старения лакокрасочного слоя - краколет, патинирование, золочение и серебрение и др.

Машинный парк

Но воплощать в жизнь дизайнерские задумки и пожелания клиентов и изготавливать высококачественную и востребованную потребителем мебель с использованием современных материалов и передовых технологий без крепкой производственной основы - техники, оборудования, инструмента и оснастки - невозможно. Руководство «Севзапмебели» во главе с председателем совета директоров Рафаэлем Саркисяном это прекрасно понимает и уделяет вопросам оснащения предприятия высокотехнологичным оборудованием большое внимание.

В производственных корпусах фабрики установлено около 200 единиц технологического оборудования от компаний с мировыми именами: Homag Group, Weeke Bohrsysteme GmbH, Holzma Plattenaufteiltechnik GmbH, SCM Group S.p.A., Altendorf GmbH & Co. KG Maschinenbau, Griggio Group, Simimpianti S.r.l. и др. Это автоматические линии и станки для раскроя плитных материалов, пресса для облицовки поверхностей шпоном и декоративными финиш-пленками, обрабатывающие центры последнего поколения, высокоточные сверлильные станки с ЧПУ, современное отделочное оборудование - станки для обработки кромки, для шлифования и окраски и другое оборудование.

«Значительную часть нашего машинного парка, который мы формируем сами, исходя из тех задач, которые стоят перед нашим предприятием, составляет оборудование немецких производителей - надежное и эффективное, удобное и понятное в управлении, - говорит Ирина Лебедева. - А в последние годы мы обратили внимание на итальянскую технику, в которой нас привлекают широкие возможности для работы с самыми современными материалами и технологиями, а также возможность быстрой переналадки, что в условиях нашего многопрофильного производства очень важно. Ну и, конечно, в предложениях итальянских поставщиков оборудования нас очень устраивает оптимальное соотношение цены и качества».

«Наше предприятие оснащено всем необходимым оборудованием для изготовления качественной мебели, - говорит директор по производству ОАО МКО «Севзапмебель» Дмитрий Гайдуков. - Это надежные, высокопроизводительные линии и станки известных компаний. Достаточно назвать раскроечный центр Holzma HCL 11 profline, форматно-раскроечные станки Altendorf F45 и F92T, сверлильно-присадочные станки Griggio GF21, а также Weeke Optimat BHT500 и Optimat BHX050, фрезерный станок с шипорезной кареткой Griggio T45S, пресс проходного типа Simimpianti, кромкооблицовочный и кромкофрезерный станки Brandt... Все оборудование нормально функционирует и обеспечивает выполнение наших производственных задач с высокой точностью. А это значит, что при сборке и монтаже мебели не возникнет никаких проблем».

Машинный парк постоянно обновляется и модернизируется, что обеспечивается солидными инвестициями. К примеру, в 2011 году на оборудование - итальянскую линию отделки - было потрачено около 1 млн евро. Из этих денег половина - собственные средства компании, а половина - заемные (кредит Сбербанка РФ). Примерно такой же объем средств был выделен на приобретение новой высокоэффективной техники в 2012 году. Основной упор был сделан на покупку оборудования для отделки. Это объясняется тем, что в прошлом году на «Севзапмебели» запустили процесс производства новых серий модерновой мебели, фасады которой могут быть покрыты разноцветной глянцевой эмалью. Кроме того, предприятию требовалось современное эффективное кромкоотделочное оборудование, которое позволило бы обеспечить гибкость производства в условиях серийного выпуска и выполнения индивидуальных и эксклюзивных заказов. Технологи и производственники фабрики внимательно изучили предложения рынка оборудования, оценили технические характеристики линий разных европейских производителей и сделали, по мнению руководства компании, правильный выбор. Летом и осенью 2012 года известная итальянская фирма SCM Group поставила на петербургское предприятие двухстороннюю кромкооблицовочную линию Stefani Evolution SSB и полностью автоматизированную окрасочную камеру Bravorobot, а также сверлильно-фрезерный станок с ЧПУ Morbidelli Uniflex.

СЗМ и SCM

Необходимость приобретения современной линии кромкооблицовки была обусловлена несколькими факторами. Во-первых, оборудование, которое эксплуатировалось на предприятии с советских времен, уже выработало свой ресурс и устарело и физически, и морально. Во-вторых, в последние несколько лет в связи со снижением партийности выпускаемых изделий фабрика перешла на использование разнообразных материалов для отделки кромки мебели - не только меламиновых пленок, но и пленок ПВХ разной толщины и разного цвета, что требует частой перенастройки оборудования. Ну и еще одна немаловажная деталь - прежняя линия занимала площадь около 1,5 тыс. м2, для новой понадобилось всего 200 м2.

Перед поставщиком - SCM Group и ее подразделением - компанией Stefani была поставлена задача: производительность оборудования, которое в технологической цепочке является главной кромкооблицовочной машиной, должна быть не ниже того уровня, который был у старой четырехсторонней линии, и при этом обеспечить высокую гибкость производственного процесса - ввиду низкой партийности иногда на этом оборудовании требуется обрабатывать 20 деталей, а иногда и 100. То есть, частых перенастроек не избежать.

«Это была одновременно и трудная, и интересная задача, которую специалистам SCM удалось успешно решить, - рассказывает генеральный директор ООО «СЧМ Груп Сервис» SCM Борис Чернышев. - Наши конструкторы подошли к процессу комплектования линии творчески, оснастив ее некоторыми современными агрегатами. Высокая гибкость и производительность достигаются с помощью систем Multiedge (мультирадиус) нового поколения и электронных рабочих узлов снятия продольных свесов, контурной обкатки узлов и радиусной цикли, и все это при автоматической перенастройке с одной толщины кромки на другие. На борту станка устанавливаются комбинированные фрезы, и без всякого вмешательства человека, без ручного труда и использования большого магазина сменных инструментов (что само по себе - дорогое удовольствие), в соответствии с заданной программой агрегат перемещается с помощью сервоприводов и подстраивается под необходимый радиус - допустим, с R-2 мм на R-1,5 мм или на R-3 мм.. На станке установлена специальная, быстрая система перенастройки по ширине детали. Обычно у подобных станков скорость раздвижения - 2-3 м/мин, у нашей системы -12 м/мин. При частом переходе с детали на деталь это очень важно, потому что уменьшается время перенастройки оборудования.

Мы тщательно обсуждали с заказчиком концепцию загрузки линии деталями - рассматривались как автоматическая портальная загрузка (но для мелкопартийного производства этот вариант был бы неэффективным, портальная загрузка хороша при обработке больших партий деталей), так и ручная (этот вариант также не подходил - оператор не может обеспечить необходимую цикличность работы линии). В результате было решено остановиться на такой конфигурации, которая предусматривает полуавтоматическую загрузку: оператор вручную загружает детали, при этом линия самостоятельно определяет тактовую частоту, которая позволяет обеспечить максимальную скорость работы линии. С помощью отдельного пульта управления синхронизируется скорость вращения транспортера на входе, скорость обработки детали и скорость транспортера на выходе. Контроль работы всей линии выполняет один оператор. Программное обеспечение, которое разработано также специалистами нашей компании на русском языке, понятно для оператора и не вызывает никаких проблем при управлении линией.

Кроме того, системы и агрегаты этой линии подготовлены для обработки штрих-кодированных деталей, ведь компания «Севзапмебель» в ближайшее время собирается переходить на штрих-кодирование. Когда это произойдет, линия, по сути дела, станет самостоятельной производственной единицей. Считав на входе со штрих-кода детали необходимую информацию, персональный компьютер линии сам изменит программу обработки в соответствии с заданными параметрами и определит требуемый режим работы.

У этой линии множество достоинств, но одно я хотел бы подчеркнуть особо. Качество плитных материалов, которые поставляются на фабрику российскими производителями, мягко говоря, оставляет желать лучшего. Из-за этого в ходе производственного процесса часто возникают проблемы. Разработчики нашего оборудования учли эти российские реалии и предложили оригинальное решение проблемы. Как правило, линии двухсторонней облицовки оснащаются двумя типами узлов для предварительной обработки панелей - это либо антискол с дробилкой, либо группа прифуговки. И у того, и у другого решения есть свои недостатки: дробилка с чуть подтупившими фрезами при плохом качестве ДСП просто начинает ломать края материала, прифуговочное оборудование не может делать большие съемы материала либо не работает на высоких скоростях. Мы поставили на эту линию агрегат, представляющий собой гибрид дробилки и прифуговки. Основной требуемый съем выполняют фрезы дробилки, а группа прифуговки снимает максимум две «десятки» миллиметра и работает, собственно, как оборудование «суперфинишной обработки». В результате достигается почти идеальное качество поверхности - если посмотреть на вышедшую из этой машины деталь под микроскопом, можно увидеть, что обеспечивается высокий эффект затирания. Мы рады, что нам удалось убедить производственников «Севзапмебели» принять этот вариант, и я знаю, что они уже оценили его эффективность: использование комбинированных групп дробилки и прифуговки обеспечивает высокое качество обработки плит перед наклеиванием кромки. Для мебельного предприятия это выгодно как с технологической, так и с экономической стороны».

При этих словах мы вопросительно посмотрели на стоявшего рядом с нами Дмитрия Гайдукова. «Безусловно, это так, - говорит он, утвердительно кивнув головой. - Мы убедились в том, что затраты на новое оборудование оправданы, ведь оно обеспечивает не только гибкость производства, но и гарантирует отличное качество обработки деталей при высокой производительности. Мы довольны и линией Stefani, и сверлильно-фрезерным центром Morbidelli Uniflex - он был приобретен взамен двух станков, на которых можно было при одной перенастройке за смену обрабатывать до полутора тысяч серийных деталей. Но для работы с мелкими партиями они неэффективны - при изготовлении мелких партий с такого станка за смену можно было бы снимать максимум десяток изделий. С новым центром никаких проблем - переналадка минимальная, настроил необходимую программу и - вперед, причем можно за один проход обрабатывать сразу по две детали. Для работы с небольшими партиями эта техника просто незаменима».

«Приобретая наш Uniflex, руководители "Севзапмебели" сделали правильный выбор, - добавляет Борис Чернышев. - Сегодня эта машина самая быстрая в своем классе. Одно из ее несомненных конкурентных преимуществ в том, что она оснащена не двумя сверлильными головками, а по сути четырьмя: и верхняя, и нижняя основные головки оснащены еще вспомогательными головками на 14 шпинделей каждая, и эти дополнительные головки могут автоматически настраиваться относительно основной головки. На картах присадки с параллельными рядами отверстий это дает возможность в два раза уменьшить количество сверлильных тактов, и за счет работы с такими картами, которых довольно много в производстве корпусной мебели, увеличить производительность оборудования более чем на 30%».

Владелец фабрики Рафаэль Саркисян говорит: «Мы благодарны компании SCM за совместную работу: все время, пока у нас шла подготовка к пуску технологии отделки высоким глянцем, их представители вместе с нашими технологами и производственниками отлаживали процесс, контактировали с поставщиками лаков».

Одна из важнейших технологических операций в производстве мебели - окраска деталей. Летом 2012 года компанией SCM на «Севзапмебель» был поставлен, смонтирован и пущен в эксплуатацию покрасочный автоматический станок Bravorobot производства компании Superfici. Подобное оборудование, у которого целый ряд преимуществ перед широко использовавшимися до недавнего времени автоматическими спрей-машинами, становится все более востребованным у производителей мебели ввиду всеобщей тенденции к снижению партийности выпускаемых изделий. В спрей-машинах детали окрашиваются группой зафиксированных окрасочных пистолетов, которые перемещаются вдоль непрерывно движущегося транспортера с расположенными на нем заготовками. Покрасочный автомат компании Superfici также может работать в таком режиме. Основной алгоритм работы этого оборудования таков: заготовки укладываются на конвейер и въезжают в камеру, перед входом в которую установлены группы очистки деталей от пыли и антистатической обработки, а также устройство считывания - программа ЧПУ станка распознает и запоминает геометрию деталей и их количество и, исходя из полученной информации, назначает оптимальный цикл распыления краски. После того как транспортер доставит детали в рабочую зону, которая накрыта огромным стеклянным колпаком, лента останавливается в зоне действия окрасочного робота. На подвижном кронштейне установлены четыре пистолета для обработки поверхности деталей и один - для обработки кромок. Позиционирование деталей и распыление в пяти осях осуществляется при помощи специального программного обеспечения. Кронштейн с распыляющими пистолетами перемещается на линейных направляющих и управляется бесщеточными моторами (типа Brushless), что позволяет ему двигаться мягко, быстро и точно. Пистолеты наносят краску на поверхность каждой детали, следуя ее контурам и даже снизу (при укладке заготовок на подложки), а отдельный спрей-автомат окрашивает кромки детали. То есть обеспечивается окраска сразу всей поверхности детали, что невозможно при использовании обычных спрей-автоматов. После выхода окрашенных деталей из окрасочной кабины их отправляют в помещение для просушки. Время от времени выполняется автоматическая чистка форсунок спрей-пистолетов, что очень важно при обработке мелких партий деталей и переходе с цвета на цвет.

Bravorobot может быть оснащен разными системами транспортировки деталей, например, системой, в составе которой - лента Mylar и группа восстановления лака. Используется также система Scrapeonwet, т. е. очистка «по-мокрому», которая обеспечивает максимально эффективное снятие лишнего лака и очистку ленты. Станок, который установлен на МКО «Севзапмебель», укомплектован системой транспортировки с обрезиненным конвейером и защитой бумажной лентой. На входе в покрасочную камеру под детали автоматически укладывается лист бумаги, который затем, после завершения цикла и выхода деталей из камеры, автоматически сворачивается и утилизируется.

«Мы остановились на этом варианте с системой бумажной защиты, потому что считаем ее наиболее подходящей, для производственных условий «Севзапмебели» - она обеспечивает максимальную гибкость и высокое качество обработки небольших партий деталей, - говорит Борис Чернышев. - Bravorobot укомплектован системой водяной фильтрации, так как машина может работать как с матовыми, так и с глянцевыми покрытиями. В окрасочной кабине большого объема с высоким фильтрующим потолком отличная вентиляция рабочей зоны - ровный и постоянный поток воздуха (обеспечивается воздухообмен в объеме 15-20 тыс. м3 в час) гарантирует получение качественной высокоглянцевой поверхности. Хотелось бы отметить эргономику станка: для его технического обслуживания, например, для замены потолочных фильтров или бобин с бумагой, в кабине имеется два входа - большие, герметически закрывающиеся двери расположены с обеих сторон транспортера. Управление работой станка ведется с одного пульта. Программное обеспечение на русском языке работает на базе Windows, имеет простой и интуитивно понятный интерфейс с 3D графикой, что позволяет легко программировать все необходимые для обработки данные. При необходимости оператор может корректировать алгоритм обработки деталей, например, задать режим перекрестной окраски или скорректировать расстояние, которое должно быть между форсункой и деталью, учитывая рекомендации производителя ЛКМ по ширине «факела». Ну и, конечно же, надо подчеркнуть еще и такое несомненное достоинство робота-распылителя как возможность окраски деталей большой толщины, что весьма затруднительно при использовании обычных спрей-автоматов».

Человеку постороннему, глядя на то, как быстро и точно работает окрасочная техника Superfici, так и хочется воскликнуть: «Браво, робот!». Руководители и производственники «Севзапмебели» также высоко оценивают возможности этой техники. «С приобретением высокоэффективной техники SCM, которая предоставляет широкие возможности для производства современной высококачественной мебели, наша компания вступила на новый этап своего развития», - подчеркивает и генеральный директор фабрики Ирина Лебедева.

Перспективы развития

В перспективных планах компании - продолжение курса на обновление парка оборудования с учетом современных тенденций развития мебельной отрасли. в ближайшее время здесь намерены внедрить штрих-кодирование деталей, что позволит оптимизировать работу автоматизированной техники, упорядочить технологический процесс производства. Ну и конечно же, предлагая потребителю качественный товар под проверенной временем маркой «Севзапмебели», продолжить поиск нового, отвечающего запросам рынка и потребностям покупателей.

Александр РЕЧИЦКИЙ

Фото: Елена ШУМЕЙКО

Форматно-раскроечный станок Altendorf F92T (производитель - Altendorf GmbH & Co. KG Maschinenbau, Германия)

Станок Altendorf F92T предназначен для штучного и пакетного раскроя плитных материалов, в т.ч. ламинированных. Станок используется в серийном мебельном и столярном производствах для изготовления корпусной мебели и отличается высокой надежностью и большим запасом прочности. Длинная алюминиевая каретка и широкий поперечный стол позволяют устанавливать и перемещать относительно пильного механизма (два режущих узла - основная и подрезная пилы) листы большого формата. Подрезная пила может попутно вращаться относительно подачи заготовки и за счет предварительного реза позволяет раскраивать ламинированные листы ДСП без появления сколов.

Особенности конструкции:

● роликовая каретка с линейными текстолитовыми направляющими;

● разнесенные подшипниковые опоры шпинделя в конструкции пильного узла исключают радиальное биение и увеличивают его долговечность;

● использование массивных чугунных деталей в конструкции станины обеспечивают высокую жесткость, виброустойчивость и надежность станка;

● прецизионный механизм регулировки подрезной пилы обеспечивает точное совпадение ее пропила с плоскостью основной пилы.

Технические характеристики форматно-раскроечного станка Altendorf F92T

Макс. длина пропила - 3100 мм

Размер основного стола - 1223х734 мм

Размер подвижной каретки - 3200х400 мм

Диаметр основной пилы (посадочный диаметр) - 315 (30) мм

Диаметр подрезной пилы (посадочный диаметр) - 100 (22) мм

Угол наклона пил - 0-45 град.

Макс. высота пропила основной пилы перпендикулярно к плоскости стола / под углом 45° - 82/57 мм

Макс. разрез между пилой и направляющей линейкой - 1000 мм

Диаметр патрубка (стружкоотсоса) - 120 (60) мм

Частота вращения основной пилы - 4200 об./мин.

Частота вращения подрезной пилы - 9000 об./мин.

Мощность электродвигателя основной пилы - 4 кВт

Мощность электродвигателя подрезной пилы -0,75 кВт

Габариты - 3200х3000х1150 мм

Масса - 880 кг

Линия форматирования и облицовывания кромкой на базе станка Evolution SSB

Технические характеристики автоматической 2-сторонней линии форматирования и облицовывания кромкой на базе станка Evolution SSB (SCM Group S.p.A.)

Режим настройки линии - автоматический

Загрузка-выгрузка - автоматическая

Режим смены радиуса - автоматический

Материал - ЛДСП, MDF, ДСП облицованный шпоном со свесами до 12 мм

Размер панелей:

- длина, мин./макс. - 250-3200 мм

- ширина, мин./макс. - 230/1200 мм

- толщина, мин./макс. - 10/60 мм

Количество рулонов кромки в магазине - от 2 до 24 шт.

Параметры кромочного материала (бумага, меламин, ПВХ, АБС):

- толщина - 0,4-2 мм

- длина свеса кромки при скорости 30 м/мин. - +/- 2 мм

Количество обрабатываемых профилей кромки без смены инструмента - 3 (R2, R1,5, R1 (фаска)

Скорость раскрытия (перенастройка по ширине) - 10 м/мин.

Макс. скорость обработки при продольной обработке - 40 м/мин.

Макс. скорость обработки при поперечной обработке - 22 м/мин.

Сверлильно-присадочный станок с ЧПУ Optimat BHX 055 (Weeke, HOMAG Group, Германия)

Станок Weeke Optimat BHX 055 отличается высокой скоростью и точностью сверления, обеспечивает сверление всей карты присадки за один проход. Может оснащаться пилой и фрезой. Кроме того, может быть оснащен дисковой пилой для выборки пазов в пласти детали и фрезерным узлом. Особенно эффективен на тех предприятиях, где требуется повышенная гибкость производства. Станок не требует перенастройки на каждую деталь, достаточно выбрать программу и установить деталь. По программе могут быть выбраны сотни различных карт присадки, и станок будет работать в поточном режиме без перенастроек.

Особенности конструкции:

● время на обработку (сверление, фрезерование и пазование) типовой карты - 35-45 с;

● стабильная стальная рамная конструкция;

● программа оптимизации самостоятельно выбирает наиболее быстрый вариант присадки в зависимости от установленного в шпинделях инструмента;

● четыре управляемых координатных оси;

● простое управление при помощи графического интерфейса;

● современная система управления РС85 (PLC управление в соответствии с международным стандартом IEC 61131).

Технические характеристики сверлильно-присадочного станка с ЧПУ Optimat BHX 055

Количество вертикальных шпинделей - 13 шт.

Количество горизонтальных шпинделей - 1+1, 2+2 шт.

Длина заготовки, min/max - 200/3050 мм

Ширина заготовки, min/max - 70/850 мм

Толщина заготовки, min/max - 12/60 мм

Макс. глубина сверления - 38 мм

Длина инструмента - 70 мм

Диаметр хвостовика инструмента - 10 мм

Рабочая ширина для выборки пазов - 600 мм

Скорость подачи:

ось Х - 50 м/мин.

ось Y - 50 м/мин.

ось Z - 15 м/мин.

Частота вращения сверл - 2800 об./мин

Макс. диаметр инструмента - 35 мм

Давление в пневмосистеме - 7 Бар

Диаметр аспирационного патрубка - 160 мм

Мин. производительность стружкоотсоса - 2170 м3/ч

Установленная мощность - до 11,5 кВт

Размеры станка - 2930х1538х1890 мм

Масса станка - 1250 кг

Morbidelli Uniflex - сверлильно-фрезерный станок с ЧПУ (SCM Group)

Особенности конструкции:

● станина типа «замкнутое кольцо» гарантирует высокий уровень стабильности и жесткости механической структуры и обеспечивает высокую точность сверления;

● возможность одновременной обработки заготовки рабочими агрегатами, расположенными сверху и снизу рабочего стола, позволяет добиваться высокой производительности;

● исходя из запросов заказчика, станок может быть оснащен как ручной, так и автоматической системой загрузки/выгрузки изделий.

Благодаря своей многофункциональности и возможностям систем, автоматизирующих загрузку/выгрузку и транспортировку деталей, Uniflex может быть интегрирован в автоматические производственные линии или может использоваться в качестве отдельно стоящего (stand alone) обрабатывающего центра, как это делают на «Севзапмебели».

Технические характеристики сверлильно-фрезерного станка с ЧПУ Morbidelli Uniflex

Количество одновременно обрабатываемых панелей - 2 шт.

Длина панели, мин./макс. - 250/3000 мм

Длина панели, мин./макс. (без перезахвата) - 250/1950 мм

Ширина панели, мин./макс. - 120/1300 мм

Толщина единичной панели, мин./макс. - 10-80 мм

Кол-во независимых сверлильных головок - 4 шт.

Максимальное количество сверлильных шпинделей - 132 шт.

Макс. скорость сверления - 8000 об./мин.

Возможность присадки двух параллельных рядов отверстий по оси Х

Возможность сверления с шести сторон

Возможность петлевой присадки за один такт

Возможность параллельной одновременной загрузки/обработки/выгрузки

Программируемая скорость Х/Y/Z - 120/35/30 м/мин.

Установленная мощность фрезерной группы - 2х6,6 кВт

Установленная мощность поворотной пильной группы - 2х2,2 кВт