Made in China: Разрушая стереотипы. Часть 2

Made in China: Разрушая стереотипы

Часть 2. Приемка линий заказчиком из РФ

Made in China: Разрушая стереотипы. Часть 1

«Прогресс любого сектора промышленности связан с внедрением инновационного подхода в производственные схемы. Поэтому, получив запрос от компании "Е1", мы сразу стали прорабатывать комплексные решения и остановили свой выбор на промышленной серии оборудования Filato, - говорит руководитель сектора «КАМИ-Мебель» Евгений Кириков. - Наш клиент получал возможность приобрести не отдельные станки, а целый цех по производству мебели, причем на особых финансовых условиях».

В декабре 2012 года компания «КАМИ» и предприятие «Е1» заключили соглашение о поставке готовой линии по производству мебели.

Особенность этой сделки заключается в том, что это первая поставка продукции подобного класса концерна Nanxing в Россию.

По условиям контракта, перед отгрузкой изготовитель должен был продемонстрировать готовое оборудование в работе. Такой подход обеспечивает сотрудничеству максимальную прозрачность и служит гарантией качества поставляемой техники.

И вот в первой декаде марта 2013 года в присутствии заказчика, руководителей компаний «КАМИ» и Nanxing, а также представителей российских отраслевых СМИ (в том числе журнала «ЛесПромИнформ») состоялась приемка линии.

В состав линии входят:

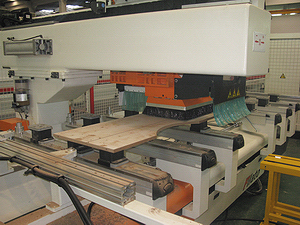

- форматнораскроечный центр с ЧПУ Filato NPL330H с задней загрузкой и программным обеспечением для оптимизации карт раскроя, а также принтером и программным обеспечением для работы со штрихкодами;

- автоматический кромкооблицовочный станок с функцией обкатки углов Filato FL4000U;

- система автоматической подачи заготовок для кромкооблицовочного станка FBS120;

- автоматический приемный конвейер с поперечным гусеничным транспортером для загрузки в сверлильноприсадочный станок Side off conveyor;

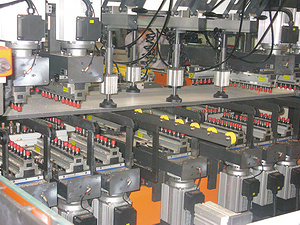

- многошпиндельный сверлильноприсадочный станок с автоматической подачей заготовок Filato FL13;

- система автоматической приемки заготовок со сверлильноприсадочного станка MZ7100;

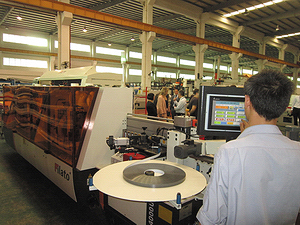

- универсальный обрабатывающий центр с ЧПУ Filato MGK01 с программным обеспечением и сканером для работы со штрихкодами.

Полноформатные листы ДСП или MDF устанавливаются на рольганг, по которому станок закатывает пачку листов в свою рабочую зону, затем считыватель отсчитывает листы и стол поднимается на нужную высоту - в зависимости от заданной оператором программы.

Толкатель, расположенный сзади, сталкивает нужное количество листов в рабочую зону, а рабочий толкатель перемещает листы в зону пиления. Сначала выполняется черновой рез. Детали распускаются на полосы. Все операции выполняются автоматически.

На станке установлена система симуляции движения пильного узла; оператор всегда видит, что происходит, какая деталь отпиливается и что с ней дальше необходимо делать.

Для того чтобы детали не повредились, они попадают на специальные столы с воздушной подушкой. Специальное устройство предназначено для распечатки на принтере этикеток со штрих-кодом, которые затем наклеиваются на детали. Штрих-код содержит информацию для кромочников, присадочных станков с ЧПУ и обрабатывающих центров. Рабочий подносит к штрих-коду сканер, который считывает данные с этикетки, и программа для обработки деталей активируется автоматически, после чего по этой программе выполняется фрезеровка.

«До недавнего времени мы экспортировали модели обрабатывающих центров с упрощенным ЧПУ, - рассказывает Евгений Кириков. - Такая модель - с задней загрузкой, системой оптимизации подачи заготовок и штрих-кодированием деталей - будет поставлена в Россию впервые.

Отмечу, что в этом станке везде установлены зубчатые рейки, как в самых качественных деревообрабатывающих станках. Он ничем не уступает европейским аналогам, а более мощная конструкция позволяет станку китайских машиностроителей работать на больших скоростях и сохранять высокое качество обработки, в частности, минимизировать риск сколов. Станок в два раза тяжелее европейских аналогов и потому надежнее, а цена его в два раза ниже, чем легких центров».

После того как напилено определенное количество деталей, они подаются по конвейеру на облицовку кромок. Станок модели FL 4000U адаптирован для обработки деталей разной толщины - от 8 до 60 мм - на высоких скоростях (до 22 м/мин.).

На поверхность детали наносится кромочный материал, выполняются чистовая торцовка и фрезеровка свесов, а также чистовая фрезеровка. Затем обкатка углов, циклевка (убирается кинематическая волна) и полировка специальной жидкостью, которая придает блеск кромке.

Далее деталь движется по конвейеру на сверлильно-присадочный станок FL-13, на котором за одну установку сверлятся все необходимые отверстия.

Как отметил г-н Кириков, на подобных станках других производителей для проведения таких работ обычно требуется минимум два-три перепозиционирования. У FL-13 13 головок, которые могут обработать деталь сверху, снизу и по торцам.

Всего в станке более 200 шпинделей. Именно это и позволяет просверлить все необходимые отверстия за одну установку детали.

Рабочий цикл при этом составляет всего несколько секунд.

И хотя этот станок не отличается гибкостью настроек, у него высокая производительность.

Следующий станок, на который передаются детали после сверления, - обрабатывающий центр с ЧПУ MGK 01.

Он оснащен магазином инструментов на десять позиций, присадочной группой и пазовальной пилой, которая позволяет выбирать паз под установку задней стенки мебели, а также сканером для считывания штрих-кодов. «У этого станка нет ограничений по шагу сверления: можно сверлить хоть через полмиллиметра», - объясняет Евгений Кириков.

За счет такой гибкости на станке можно изготавливать нестандартные детали, которые невозможно сделать на стандартном оборудовании. Он не требует специальной подложки - вместо нее используются воздушные подушки, которые легко заменить.

У станка две рабочие зоны: если заготовка небольшая, и ее можно обрабатывать в одной зоне, работник загружает ее в одну зону, а во второй уже выполняется обработка.

Это позволяет эффективно использовать рабочее время оператора и повысить эффективность работы станка. «В составе этой линии есть и конвейер для удаления стружки, и система лазерной защиты для обеспечения безопасности операторов.

Она максимально эффективна для поточного, массового производства. Станки для линии изготавливаются в течение месяца-двух и поставляются вместе со всеми необходимыми запчастями.

Компании "Е1" было предложено несколько схем, и там выбрали наиболее подходящую для условий производства. В ней предусмотрены свободные места для развития производства - клиент может докупить новое оборудование и расширить линию», - подчеркивает менеджер компании «КАМИ».

Эпилог

На этом наша история не заканчивается. К осени редакция ЛПИ планирует поездку на фабрику «Е1» для подготовки публикации, в которой подробно расскажет об этом российском предприятии и о том, как покажет себя в работе линия, приобретенная у компании Nanxing.

Светлана ЯРОВАЯ

Комментарий Александра Линевича, исполнительного директора мебельной фабрики «Е1»:

«С компанией "КАМИ" мы знакомы уже давно, но первая встреча с ее сотрудниками состоялась в июле 2011 года. До этого (а наша фабрика работает с 2006 года) мы приобретали оборудование через дилера "КАМИ" в Краснодарском крае.

В 2011 году мы заинтересовались возможностью посетить вместе с сотрудниками "КАМИ" предприятия в Калужской, Тульской, Смоленской и Московской областях, на которых уже работали станки, поставленные "КАМИ".

По итогам этой поездки мы приняли решение о покупке форматно-раскроечного центра Macmazza ts-70, кромкооблицовочного станка Filato 430 и присадочного станка Hirzt F60.

Осенью 2012 года нам потребовалось увеличить мощности производства, и в числе прочих вариантов мы решили рассмотреть и линию Filato. Основным требованием к производительности стала возможность обработки более 100 листов ДСП в одну смену для производства деталей корпусов для шкафов-купе.

Это первая поставка такой автоматизированной линии в Россию, и компания Nanxing сделала нам специальное предложение, которое выгодно отличалось от предложений других производителей.

Мы решили рискнуть, о чем не жалеем. При посещении завода нас в первую очередь поразили масштабы и оснащенность производства Nanxing. Видно, что большое внимание компания уделяет контролю качества всех комплектующих.

Также хотел бы отметить высокий уровень автоматизации процессов на предприятии и то, что там используются станки мировых лидеров станкостроения. Все это вселяет уверенность в высоком качестве поставляемого нам оборудования.

Линия уже установлена у нас, так что вскоре мы будем готовы рассказать подробно о ее эксплуатации».